白鹤滩水轮机座环焊缝的无损检测工艺技术

赵 亮,初冬清,王 磊,关 帅,井水益

(哈尔滨电机厂有限责任公司,黑龙江哈尔滨 150040)

0 引言

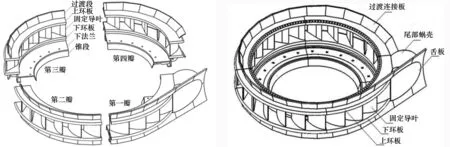

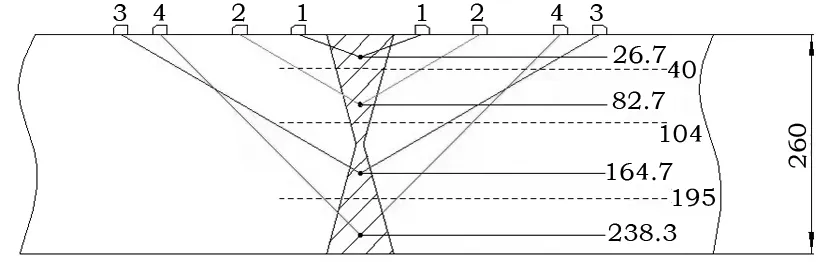

白鹤滩水轮机组座环按照四瓣进行装焊,座环整体重量505 t,特殊瓣重量约145 t,其他瓣重量约120 t,座环高3.96 m,最大外圆直径尺寸20.5 m。座环结构示意图如图1。

图1 白鹤滩水轮机座环结构示意图

首台座环从2016年4月26日开始投料生产,历时1年半。从总体要求到设计、原材料、焊接工艺、后期加工[1],质检人员严格把控、精益求精。尺寸公差范围比现行国家设计、制造标准缩小了一半,产品无损检测质量控制比图纸标准、工艺要求更加严苛。

为保证座环质量[2],外表尺寸需要达到精准,部件间焊接及工件坡口质量需要多种无损检测方法进行检测。

1 巨型座环质量风险分析

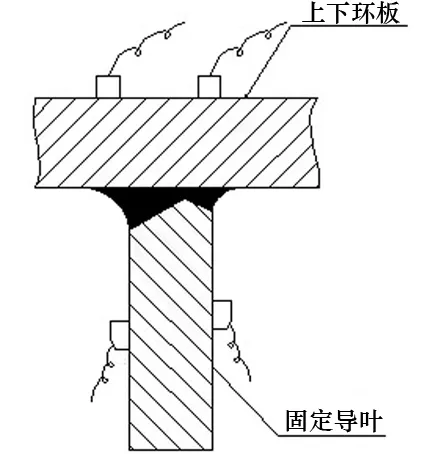

座环由环板、固定导叶、过渡段、下围板、基础法兰、下法兰及锥段等部件焊接组成,它既是机组的基础埋件,又是机组通流部件的组成部分。

座环上、下环板材料采用SXQ500D-Z35,厚度260 mm,针对性开发的500 MPa级大厚度高强Z向抗撕裂钢板[3],具有良好的强韧性及均质性匹配,机械性能好的特点。

固定导叶材料采用ASTM A668 Class E,普通瓣厚度15~236 mm、特殊瓣厚度15~267 mm。其体积大、重量重,为变厚度的弧面形态的锻件用钢。

过渡段材料主要采用SX610CF,属于低裂纹高强度敏感性钢,具备较高强度和低温冲击韧性;其他材料采用Q345B。

上、下环板大厚度的对接焊缝;固定导叶与环板、过渡段与环板不同材质进行组焊且呈一定角度的T型焊缝;过渡段呈一定角度的对接焊缝;下围板与下环板、下法兰、基础法兰进行组焊的三条T型焊缝;锥段与下法兰同材质带有一定角度的T型焊缝。针对上述焊缝,若焊接工艺操作不当,在其内部易形成夹渣、气孔、未熔合和裂纹类等焊接缺陷。

由于运输的尺寸要求,座环分为四瓣,最后在白鹤滩水电站现场进行组装焊接成型。四瓣分瓣座环焊缝采用大钝边非全焊透的方式进行焊接(如图2所示)。针对以上结构分析,焊接过程中,大钝边非全焊透坡口附近极易产生线性缺陷。

图2 分瓣座环截面示意图

要保证座环各个工序焊缝缺陷的有效检出,满足精品座环质量[4]要求:坡口渗透检测时,需使用灵敏度较高的渗透剂;精磨后,部分焊缝的磁粉检测需使用灵敏度较高的湿法荧光磁悬液;焊缝超声波检测时,需使用不同晶片尺寸、不同K值的探头从不同方位进行全方位的扫查。

2 无损检测工艺基本参数

2.1 人员资格

无损检测人员资格应符合国际标准ISO 9712《无损检测人员资格鉴定与认证》的相关要求,且应符合以下要求之一:

(1) 持有中国机械工程学会无损检测学会Ⅱ级及以上资格证书;

(2) 持有国家劳动人事部门颁发的锅炉压力容器无损检测Ⅱ级及以上资格证书;

(3) 持有ASNT Level Ⅱ级及以上资格证书。

2.2 检测时机与方法标准

有无损检测要求的焊缝,应在焊接完成24 h后进行检测,无损检测标准及规程要求如下:

(1) 渗透检测(PT) 符合ASME/Ⅷ-APP8标准要求,规程满足ASME/Ⅴ-6相关要求;

(2) 磁粉检测(MT) 符合ASME/Ⅷ-APP6标准要求,规程满足ASME/Ⅴ-7相关要求;

(3) 超声波检测(UT) 符合ASME/Ⅷ-APP12标准要求,规程满足ASME/Ⅴ-4相关要求;

(4) 衍射时差法超声检测(TOFD) 符合DL/T 330《水电水利工程金属结构及设备焊接接头衍射时差法超声检测》合格等级Ⅱ级的要求。

2.3 超声波检测参数选取

(1) 仪器和探头选取

采用A型脉冲反射式超声检测仪,其工作频率按-3dB测量应至少包括0.5~10 MHz频率范围,各性能的测试条件和指标要求应满足相应要求。

推荐使用探头如下:2.5P20D、B2S、2.5P13x 13K1/K2、2.5P20X22A45/A60、WB45-2、WB60-2等。

(2) 灵敏度确定

标准试块:IIW试块;

对比试块:ASME-1#~7#系列试块,如表1。

表1 对比试块表 单位:mm

2.4 其他检测参数选取

(1) 磁粉检测参数选取

磁粉仪器MP-A 2L等型号的交流仪器,灵敏度试片A1:30/100型标准试片或磁场指示器。

(2) 液体渗透检测参数选取

渗透液型号:H-ST系列、DPT-5系列等同组渗透液,灵敏度试块B型试块。

3 分瓣座环焊缝无损检测工艺

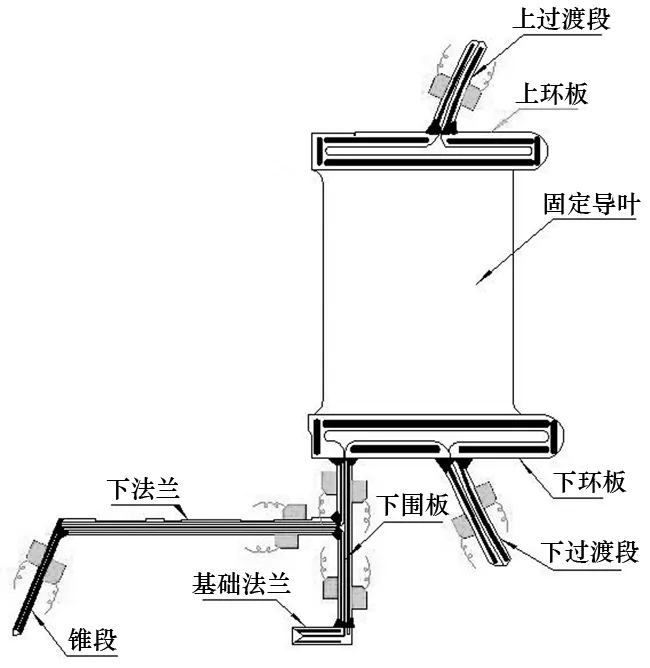

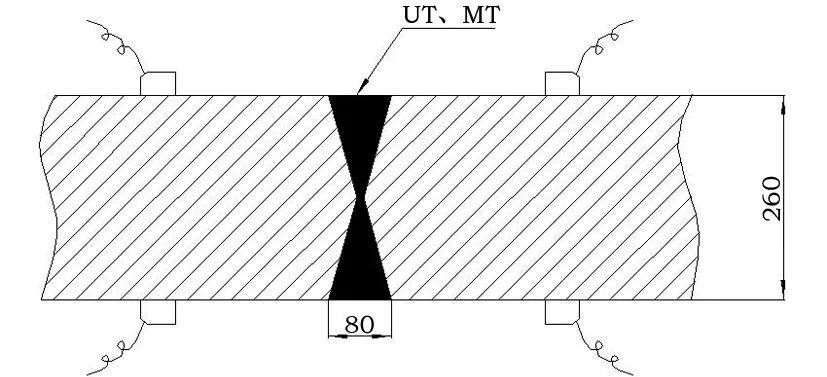

3.1 上、下环板拼焊焊缝无损检测工艺

上、下环板260 mm拼焊焊缝需进行清根后的PT检测、焊态表面的MT检测、100%UT斜探头检测(如图3所示)及TOFD检测(如图4所示)。需要注意的是,由于环板拼焊为大厚度工件焊缝,需在焊接工序焊缝焊满至2/3处增加一道UT检测,以防止造成不必要的焊接缺陷返修。

图3 上、下环板焊缝UT、MT视图

图4 上、下环板焊缝TOFD视图

3.2 固定导叶与环板焊缝无损检测工艺

固定导叶与环板T型焊缝需在焊后的2/3焊缝工序(如图5所示)进行UT与PT检测,平口焊态工序、打磨成圆R工序、退火后工序需进行100%UT检测(如图6所示),退火后打磨工序进行MT检测,在对座环分瓣面进行打磨工序时,要求各个分瓣面处的焊缝应打磨平顺,过流面焊缝打磨光滑至Ra6.3。

图5 叶片与环板2/3焊缝UT视图

图6 叶片与环板焊缝UT视图

(1) 焊后2/3焊缝工序的无损检测

固定导叶与环板焊接至2/3焊缝时,需停止施焊对其进行UT和PT检测。目的是防止由于焊接工艺操作不当,清根焊缝未清除干净,造成大厚度钢锻件K型坡口中间位置产生焊接缺陷,给后续焊接返修增加不必要的工作量。因此在此道工序处增加一遍检测工序,利用直探头从环板母材面的有效施焊面积内进行全覆盖扫查,检测是否产生不符合标准要求的面积型缺陷;利用斜探头从焊缝两侧进行全位置扫查,使得K型坡口中间位置横向缺陷与纵向缺陷完全检出。为保证接下来施加焊接的稳定性,也需在此道工序焊缝处进行PT检测,防止由于清根不当引起夹渣、未熔合等焊接缺陷,确保此道工序的焊接质量。

(2) 焊后平口焊态工序的超声波检测

固定导叶与环板焊缝焊角形成前,即焊缝焊后平口焊态工序经过消氢处理后,用多种角度探头对焊缝进行全面检测。采用直探头从环板母材面的有效焊缝面积内进行全覆盖扫查,检测是否产生不符合标准要求的面积型缺陷。采用斜探头从焊缝两侧进行全位置扫查,确保焊缝内部无危害性缺陷的存在。

此工序存在危害性缺陷的可能性较高,需无损检测人员精细检测。值得关注的部位是环板与固定导叶排水口处100 mm范围内,非常容易出现危害性缺陷(裂纹、未熔合等),原因是此处工件结构和位置所致。此外,由于固定导叶为变厚度的弧面形态结构,在此曲面结构上进行的检测,特别考验检测人员对不同探头类型选取的检测工艺要求。

(3) 焊后打磨圆R工序的超声波检测

焊后打磨圆R工序的超声波检测是在满足焊后过渡焊态工序检测工艺的前提下进行的。值得注意的是利用不同类型斜探头在一侧进行检测时,需重点关注另一侧圆滑过渡处内部的缺陷。此道检测工序进行直探头的超声纵波检测时,也需重点关注焊缝过渡区域的检测。

3.3 分瓣座环焊缝无损检测工艺

(1) 相关焊缝焊后工序的超声波检测

过渡段焊缝是呈一定角度的对接焊缝,超声波检测采用斜探头从焊缝两侧进行全位置扫查。由于过渡段焊缝结构所致,UT检测过流面焊缝侧表面盲区较大,进行MT检测可确保焊缝表面及其近表面的质量。

过渡段与环板焊缝是呈一定角度的T型缝,超声波检测需在过渡段两侧采用斜探头进行焊缝的全位置扫查。

下围板与下环板、下法兰为两条T型缝,超声波检测需分别在下围板两侧、下法兰两侧采用斜探头进行焊缝的全位置扫查。

锥段与下法兰是呈一定角度的T型缝,超声波检测需在锥段两侧采用斜探头进行焊缝的全位置扫查。

(2) 分瓣座环退火后焊缝的无损检测

分瓣座环退火后工序需对座环进行最终的焊缝UT和MT检测,UT检测探头的工艺选取参照退火前,值得关注的是所有焊缝退火后的MT检测,特别是固定导叶与环板焊缝需进行100%MT检测,确保表面及近表面无裂纹、咬边等线性缺陷的存在。

3.4 巨型座环工地现场焊缝无损检测工艺

分瓣座环整体退火后焊缝无损检测合格后,需对座环分瓣面各个坡口进行100%PT检测,以防四瓣座环吊装至工地现场进行组装与挂装蜗壳时存在坡口质量问题。图2中,坡口为带有大钝边结构,黑色实线代表焊接位置。

四瓣座环采用定位块连接,满足工件组装平整度要求后,按照焊接工艺守则进行焊接,焊接完成后对分瓣间焊缝进行UT及MT检测。由于分瓣座环坡口间为带有钝边的结构形式,UT检测选择斜探头进行全位置扫查,其中2.5P13x13K1/K2两种斜探头对扫查面钝边以上施焊部位进行全位置扫查,2.5P20X22A45/A60或WB45-2、WB60-2两种斜探头对扫查面钝边以下施焊部位进行全位置扫查。由于UT检测存在盲区影响,需以MT检测进行辅助检测表面及近表面焊接缺陷,以确保工地焊缝质量达到精品要求。

4 结论

白鹤滩水电站右岸座环无损检测工艺,通过了首台座环生产的全过程的实践检验。检测结果满足了白鹤滩精品机组的要求,充分证明了其无损检测工艺能够满足座环质量的需要,同时也表明在不同工序上所确定的不同检测方案是合理的,能够达到对缺陷的完全检出。

在业主、监理方的共同见证下,哈电白鹤滩百万机组首台座环顺利通过验收。