大容量高速电机铍钴锆铜异形导条挤拉工艺研究

王岳元,李学浩

(上海电气集团上海电机厂有限公司,上海 200240)

0 引言

8 MW 8 000 r/min级大容量超高速异步电动机是紧跟超高速异步电机的技术发展趋势,结合输气管线对大容量超高速异步防爆电动机的需求开展的新产品研制。在国内,该容量级别达到如此高的转速尚属空白,国际上也仅极少数厂家可以制造,主要应用于天然气输送管道支线或联络线压缩机组的高速直联项目中。国电示范性工程霍林河坑口电厂改造项目和西气东输国产化超高速电机的转速均达到了5 000 r/min,两个项目的导条或槽楔采用了高强度导电铜合金中综合性能最优异的铍钴锆铜合金[1]。国电示范性工程霍林河坑口电厂改造项目的矩形铍钴锆铜导条采用挤压拉拔成型工艺,西气东输电机槽契为锻造出坯金加工成型。因本项目中导条的截面较小,且为异形,机加工过程易于变形,机加工难度较大,采用锻造方形或挤压拉拔近成型方式给后续的机加工公差保证带来很大的难度,且机加工成型的方式材料利用率较低、加工成本较高。为了降低成本和避免机加工成型,公司在矩形铍钴锆铜挤压拉拔成型工艺的基础上进行了8 MW 8 000 r/min级大容量超高速异步电动机铍钴锆铜导条“水封挤压+冷拉异形成型工艺”的开发研究。

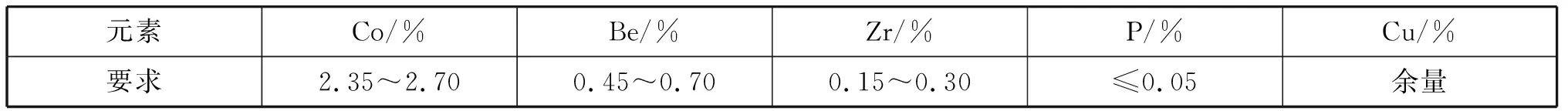

1 成分性能要求及截面尺寸

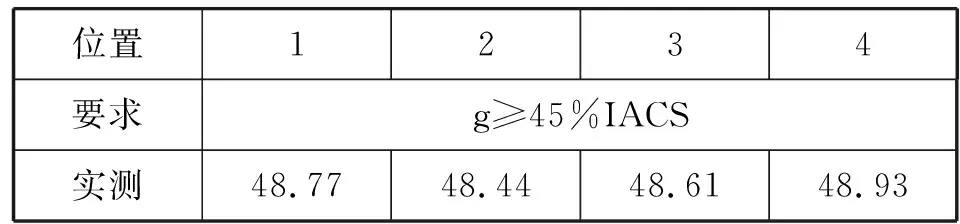

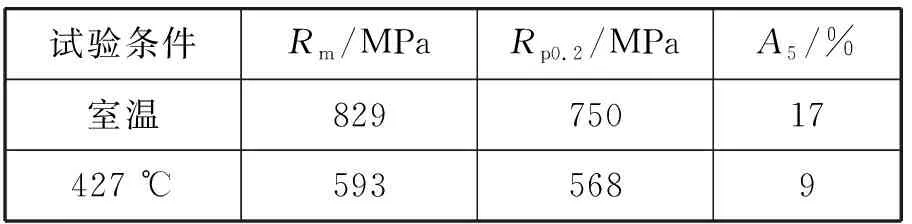

8 MW 8000 r/min级大容量超高速异步电动机铍钴锆铜异形导条成分和性能要求采用美国西屋公司的标准,如表1、表2所示。

表1 异形导条的化学成分要求

表2 异形导条的性能要求

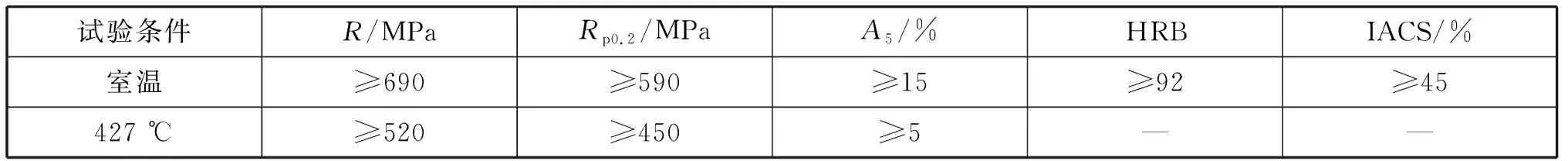

8 MW 8 000 r/min级大容量超高速异步电动机导条的成品截面尺寸对宽度的公差为0.05~0.1 mm,上公差与下公差之间只有0.05 mm的空间,对于异形冷拉成型的工件来说要求极其苛刻。两侧突出的R5.5的圆弧部分分布在高度靠上的部位,在冷拉过程中会产生受力不均的情况,对冷拉后的尺寸控制也会产生不利的影响。

2 工艺设置

铍钴锆铜合金硬度较高,热挤压后表面平整度较差。为了冷拉后获得较理想的表面情况,从挤压后到成品的尺寸差设置较大,单边设置2~3 mm的冷拉量。因成品截面尺寸小,冷拉变形量就较大,达到41%。

工件冷拉后的尺寸与初始硬度和冷变形量大小有关,成品的尺寸公差精度要求高。为了保证成品尺寸符合公差要求和长度方向的均匀性,在最后一道冷拉尺寸之前增加一道固溶处理,增加固溶的目的为:

(1) 挤压后工件存在弯曲,在校直或冷拉直的过程中,造成冷变形量不同,挤压后工件沿长度方向的截面尺寸有偏差,也会造成冷变形量的不同。冷拉中间过程增加一次固溶处理可以消除冷变形量的不同对最终尺寸的影响。

(2) 增加一次固溶处理,固溶处理后的整根工件的硬度一致,消除硬度不同对最终尺寸的影响。

因此,总体制造工艺设置为:熔炼铸造→水封挤压→冷拉变形→固溶处理→冷拉最终成型→校直→真空时效处理。

3 工艺试验

3.1 水封挤压及中间固溶处理

本项目参考国电示范性工程霍林河坑口电厂改造项目的主给水泵电动机矩形铍钴锆铜导条挤压参数的设置[2],挤压铸锭的加热温度选取930 ℃。依据挤压筒的尺寸,采用直径为φ160 mm的铸锭,根据冷变形量和挤压筒大小确定挤压比为17.4。为了获得理想的性能,中间的固溶处理要使合金元素能充分溶解在基体内,工艺设置为940 ℃下保温1 h。

3.2 冷变形

在冷变形中间增加一道固溶处理后,将冷变形分为两部分。为了保证最终的性能,固溶处理后的冷变形量不小于15%,又为了最终尺寸易于控制,冷变形量又不易过大。实际设置固溶后的冷变形量为19%,挤压后固溶前的变形量为27.5%。通过多次模具试验调整,最终的模具尺寸如图1所示。根据导条与转子槽形的配合情况,制作了止通规,通过止通规的测量,最终尺寸满足了设计的要求。

图1 最后一道模具尺寸

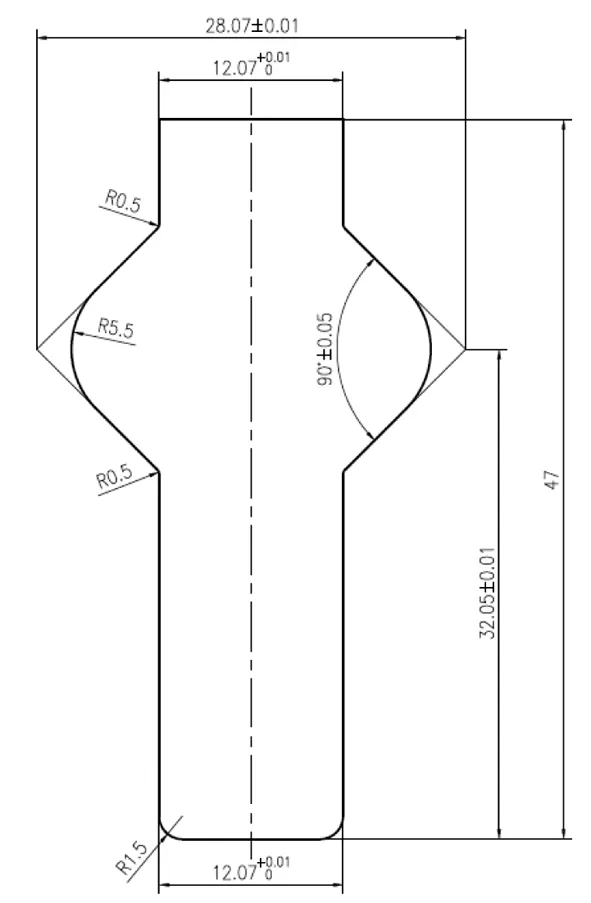

4 性能测试及微观组织

对真空时效处理后的异形铍钴锆铜导条进行了硬度和导电性能均匀性测试。硬度测试和导电的均匀性测试部位如图2所示,硬度、导电和拉伸性能测试结果如表3、4、5所示。经测试硬度(HRB)、导电和拉伸性能满足技术要求,硬度最大值与最小值之差不超过1.5,导电率最大值与最小值之差不超过0.5%。均匀性较好,说明中间固溶处理、冷变形和时效工艺设置合理。

图2 硬度和导电测试部位示意

表3 硬度均匀性

表4 导电均匀性

表5 拉伸性能

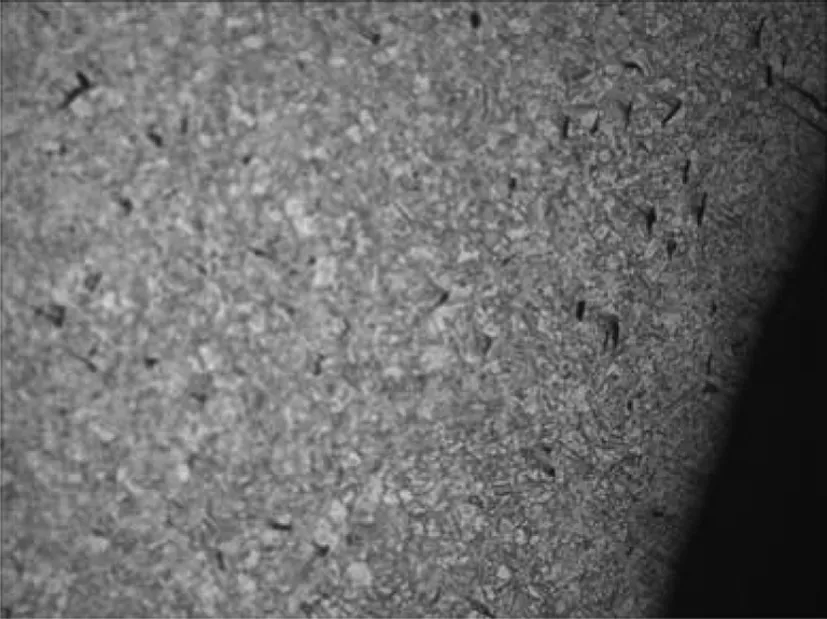

时效后的铍钴锆铜异形导条边缘和心部的金相组织如图3、图4所示,增加了一次中间固溶,减弱了冷变形量对边缘晶粒的细化效应,使边缘和心部的组织基本趋于一致,也验证了心部和边缘位置硬度相差较小的原因。

图3 时效后边缘金相(200×)

图4 时效后心部金相(200×)

5 结论

8 MW 8 000 r/min级大容量超高速异步电动机异形导条经验证的制备工艺为:水封挤压+冷拉+固溶处理+冷拉成型+真空时效。在冷变形中间增加一道固溶处理工艺和合理的模具设计,是异形导条尺寸满足精度要求的关键。采用此工艺达到了理想的性能指标和均匀的内部组织。

本文的工艺路线设置为异形铜合金工件的挤压拉拔成型生产提供了有价值的参考。