地下深部开采对竖井稳定性影响的数值分析

谷中元,李彩虹,郭利杰,杨 扬

(1.长春工程学院,长春 130000;2.矿冶科技集团有限公司,北京 100160)

随着社会的不断发展,对能源的需求日益增加,目前浅部矿产资源逐渐枯竭,为满足能源需求,越来越多的矿山开始向深部资源开采发展。但随着矿山开采深度的增加,地应力不断升高,同时地质条件变得更加复杂,易出现一些工程灾害,为井下人员的安全和采场、井巷等的稳定性带来一些不利影响。

为保证地下深部矿山安全开采,国内外学者做了大量研究,但主要集中在深部采场稳定性和深部开采中地表塌陷范围的确定等方面[1-3],而竖井作为矿山的重要设施,其井筒稳定性对于矿山的提升运输具有重要意义。马凤山等[4]利用FLAC2D软件对山东望儿山矿区浅部复采对竖井井筒的稳定性影响进行分析研究,对比空区不充填方案,发现地下空区充填后竖井位移量减小,井壁基本无拉应力出现,稳定性较好。魏秀泉[5]为研究某铜镍矿采空区对竖井稳定性影响,采用数值模拟方法从应力、位移、塑性区等方面进行分析,发现该竖井在地表附近和底部某一高程范围内易发生开裂和剥落。黄武胜等[6]通过FLAC3D计算软件对金川三矿区设计的不同开挖方案对主、副井的稳定性影响进行研究分析,结果表明同时进行多个工程开挖会对竖井产生一定影响,应及时对井壁进行加固处理。此外,尹士献等[7]、赵海军等[8]、吴永刚[9]均通过数值模拟方法对地下矿体开采中竖井的稳定性进行研究分析,并提出适当建议措施以保证矿山安全生产。

本文以吉林东风铁矿区为工程背景,根据地质资料建立精细化三维模型,采用FLAC3D模拟软件进行数值计算,通过变形规律、应力分布及塑性区分布等方面研究分析其深部矿体回采对竖井稳定性的影响,为矿山后续安全开采提供一定指导依据。

1 工程概况

东风铁矿位于吉林省临江市大栗子镇,矿石的自然类型为菱铁矿、磁铁矿、赤铁矿混合型矿石,为倾斜-急倾斜中厚矿体。矿体赋存标高为+280~-356 m,其中+40 m以上矿体为老采区,此部分矿体已全部采出且用干式充填完毕。新采区矿体赋存标高-58~-356 m,目前开采至-150 m中段,采用上向分层干式充填法进行回采。围岩以千枚岩为主,部分区域有断裂构造存在。

本铁矿在开采初期只探明了老采区的矿体储量,新采区是在老采区回采过程中进行地质勘探发现的矿体。矿山的原开采方案是针对老采区开采设计的,并确定了岩体移动角度,如果在进行深部新采区开采方案设计时沿用原来的岩体移动角度,则位于采区附近的竖井的近地表部分将处于新采区的岩体移动带内,使得部分新采区矿体无法开采,造成大量矿产资源的浪费。

由于我国金属矿山关于岩体移动角度的设计规范是沿用前苏联的设计标准,但当时金属矿山普遍开采深度较浅,因此当时的设计标准已无法适用现在的深部矿山开采。其次当时的设计标准主要是针对空场法和崩落法得出的结论,已不太适用于充填法。因此本文利用数值模拟方法针对东风铁矿新采区使用的充填法对竖井稳定性的影响进分析,为矿山安全开采提供一定的理论指导。

2 数值模拟计算

2.1 三维模型的建立

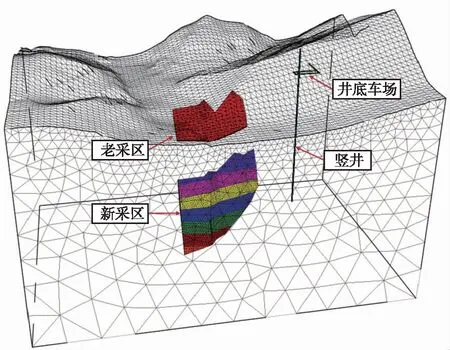

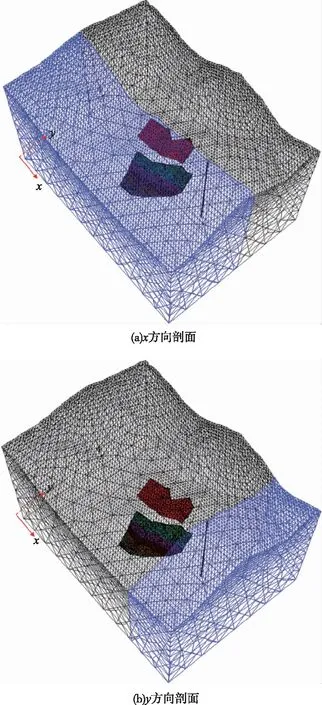

为全面分析老、新采区的开采对竖井稳定性的影响,根据地表地形图和地质调查资料,利用ANSYS软件建立精细化三维模型,并根据计算需求适当加大部分区域网格密度,如图1所示。为消除边界效应的影响,模型四周边界距离矿体中心均超过三倍矿体长度,模型底面距矿体底部200 m。模型尺寸为1 660 m×1 190 m×1 180 m(长×宽×高),竖井高800 m(顶部标高+500 m,底部标高-300 m),模型单元总数为1 124 819,节点总数为189 919。最后将模型导入FLAC3D中进行后续计算任务。

图1 三维模型图Fig.1 3D model diagram

2.2 相关参数的确定

根据岩体分类情况,本次计算采用Mohr-Coulomb本构模型。计算模型的边界条件为:底面进行竖直位移约束,模型四周进行水平位移约束,地表不做任何约束。模型应力以自重为主,侧压力系数参考同类型矿山取值为0.5。

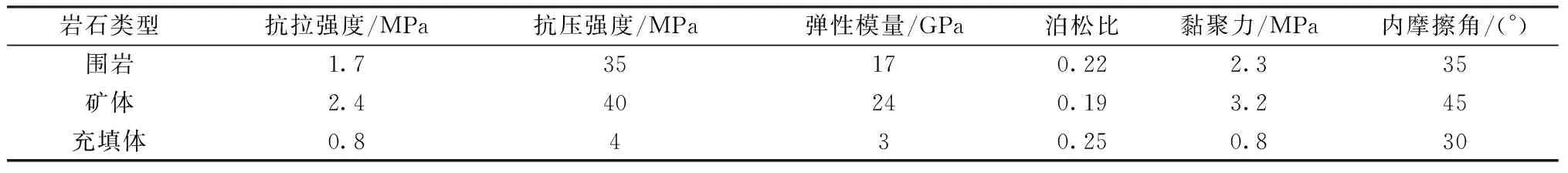

在矿体不同中段分别取多块矿石和围岩,加工后进行单轴压缩、剪切等试验获取岩石力学参数。根据Hoek-Brown强度准则对岩石力学参数进行折减得到矿石和围岩的岩体力学参数,同时参考同类型干式充填矿山确定了充填体的力学参数,如表1所示。

表1 岩体力学参数

2.3 计算方案

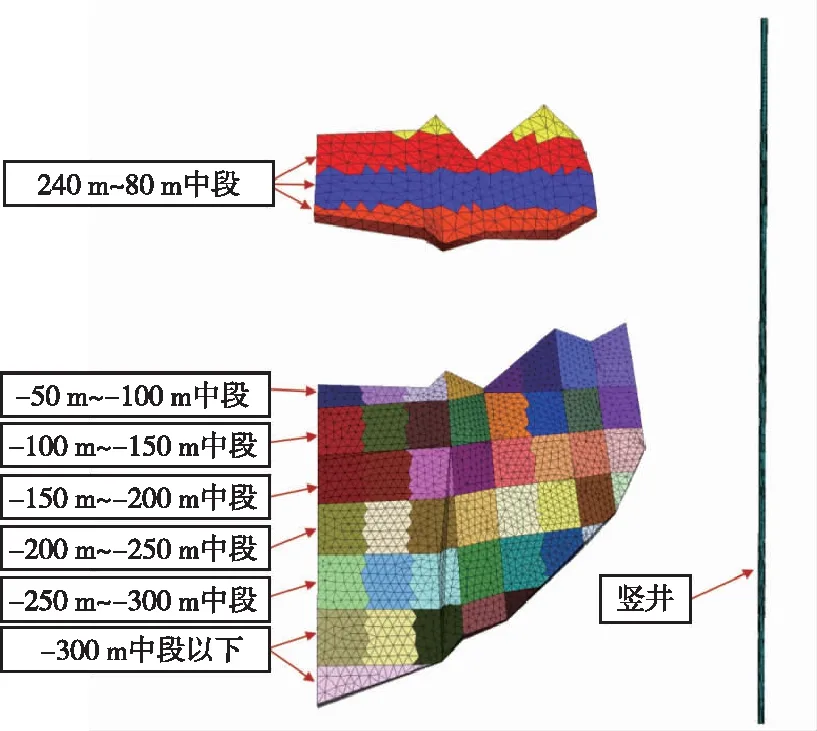

目前老采区(240 ~80 m中段)的矿体全部开采充填完毕,由于竖井位于老采区的岩体移动带外,因此在老采区的整个开采过程中竖井稳定性较好,没有发生破坏,因此本次计算着重对新采区(-50 m以下)的矿体开采对竖井稳定性影响进行分析。根据设计的采矿方法(上向分层干式充填法),在模拟计算时从上到下逐个中段进行开采及充填;同时在每个中段,水平方向每隔50 m作为一个矿房,并逐个进行开采;在每个矿房每开采一定的高度就进行充填,直至结束。对于240~80 m的老采区,为减少计算时间,采用从上到下逐个中段进行开采充填,不再进行具体矿房划分,矿房分布情况如图2所示。

图2 各中段矿房和竖井分布图Fig.2 Distribution of mine houses and shafts in each middle section

3 计算结果与分析

随着矿体的不断向下开采,其对竖井稳定性的影响也在逐渐增大。为方便分析,计算过程中在靠近矿体一侧的竖井井壁上每隔50 m设置一个监测点,同时选取两个过竖井中心点且平行于坐标轴的竖直剖面,如图3(a)与(b)所示,通过井筒位移、应力和塑性区的大小及分布情况对竖井稳定性进行分析。

图3 竖井剖面图Fig.3 Shaft profile

3.1 位移分析

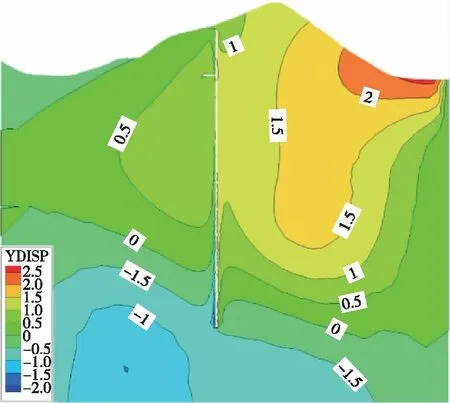

当新采区的矿体全部开采充填完成后,竖井的变形情况如图4~5所示,可以发现,竖井上部的水平变形值大于下部的,且越靠近地表变形值越大,最大水平变形值为2.5 mm。

图4 竖井X方向变形情况(单位:mm)Fig.4 Deformation of shaft in X direction

图5 竖井Y方向变形情况(单位:mm)Fig.5 Deformation of shaft in Y direction

每个中段开采充填结束后通过井壁监测点的变形值(如图6和图7所示)可以发现,在井巷开挖阶段,竖井的变形值不大且各部分变形较为均匀。随着老采区的开采,竖井水平方向(X方向)变形逐渐增大,这是因为矿体位于竖井X轴方向,矿体的开采对竖井X方向变形影响最为明显。随着新采区的开采,竖井X方向变形值逐渐变为负值,表示竖井向矿体方向发生变形,且随着矿体的不断向下开采,近地表区域的变形值越来越大。在竖井下部区域,X方向变形值为正值,说明竖井下部受矿体开采影响较小,其变形主要是由于竖井内部临空面造成的。竖井Y方向变形值随着矿体的不断开采也在不断增大,但其最大变形值为1.1 mm。

图6 竖井X方向位移值Fig.6 Displacement value of shaft in X direction

图7 竖井Y方向位移值Fig.7 Displacement value of shaft in Y direction

为更详细分析竖井的稳定性情况,对竖井水平方向变形值进行进一步计算得到偏斜率值,该值反映竖井沿某一方向的坡度值,计算如公式(1)所示。图8和图9为竖井的水平和竖直方向偏斜值,可以发现X方向最大偏斜率为-0.015 mm/m,Y方向最大偏斜率为-0.008 mm/m。参照《有色金属采矿设计规范》中的要求,竖井属于Ⅰ级保护等级,其最大倾斜率允许值为±3 mm/m,而本次计算中的竖井倾斜率均小于规范允许值,因此竖井能够保持稳定。

图8 竖井X方向偏斜率Fig.8 Deviation slope of shaft in X direction

图9 竖井Y方向偏斜率Fig.9 Deviation slope of shaft in Y direction

(1)

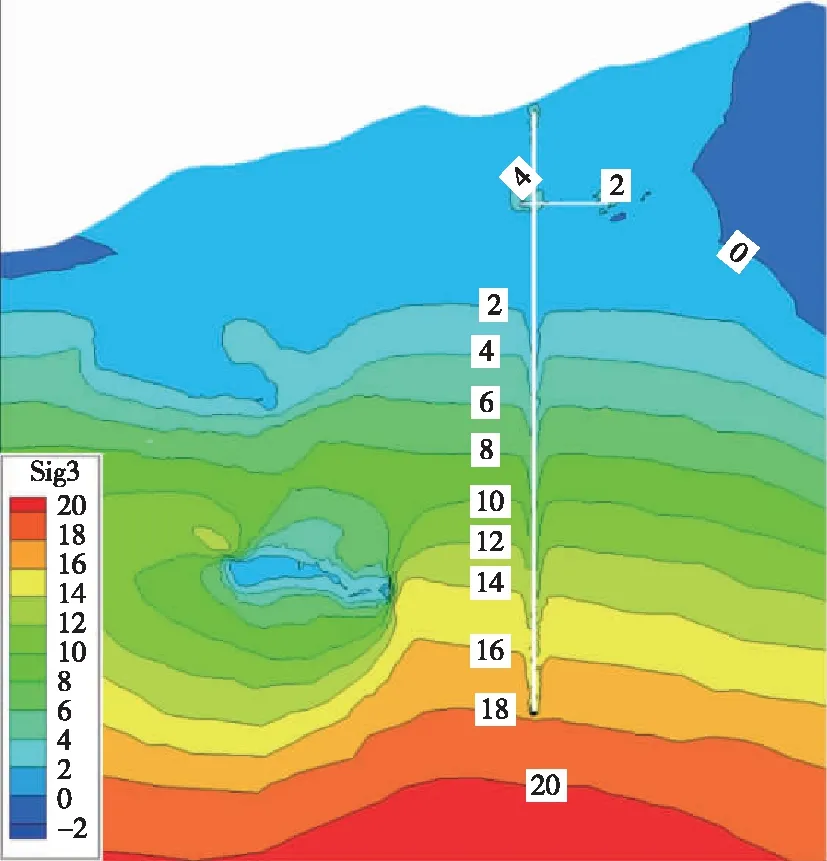

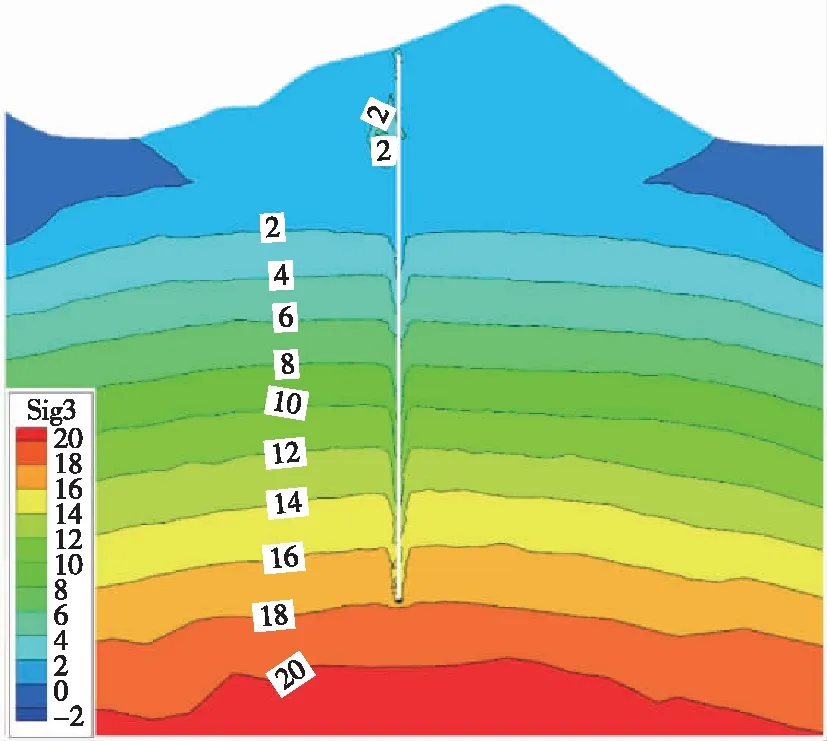

3.2 应力分析

新采区全部开采结束后,竖井的主应力分布情况如图10~13所示。可以发现,竖井井筒及邻近区域总体以压应力(正数值)为主,无明显拉应力(负数值),无应力集中区,应力场基本保持稳定。井筒周围应力场呈现近似水平层状分布,井筒处发生应力梯度错动,从上至下井筒最大主应力逐渐增加,井筒底部出现应力集中,最大主应力约为25 MPa。因此矿体开采对竖井和其附近岩体的应力场影响不大。

图10 X方向剖面最大主应力(单位:MPa)Fig.10 The maximum principal stress in X direction

图11 X方向剖面最小主应力(单位:MPa)Fig.11 The minimum principal stress in X direction

图12 Y方向剖面最大主应力(单位:MPa)Fig.12 The maximum principal stress in Y direction

图13 Y方向剖面最小主应力(单位:MPa)Fig.13 The minimum principal stress in Y direction

3.3 塑性区分析

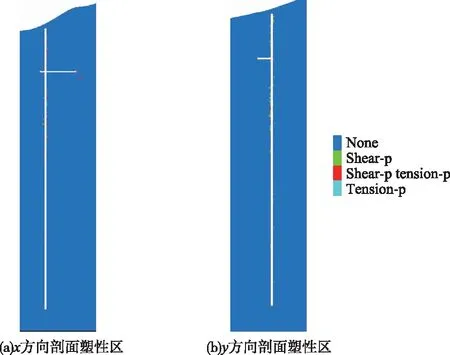

竖井的塑性区分布情况如图14所示,发现塑性区产生范围较小且主要集中在竖井上部,说明矿体开采对竖井上部的影响较为明显。同时可以发现,竖井上部的塑性区分布较为均匀,深度较浅,且主要为剪切破坏,伴随少量拉伸破坏,无明显塑性贯通区,因此该竖井较为稳定。

图14 竖井塑性区分布图Fig.14 Distribution of plastic zone in shaft

综上所述,在新采区开采充填过程中,通过对竖井的应力、位移和塑性区等方面的分析可知,竖井井筒的变形值小于《有色金属采矿设计规范》中规定的最大允许值,同时无明显应力集中区域,塑性区产生范围较小且深度较浅,无明显塑性贯通区,因此矿体的开采对竖井稳定性的影响较小,竖井可以保持其原有稳定性。

4 结论

1)通过数值计算对竖井稳定性进行分析,发现随着矿体的不断开采,竖井的变形越来越大,最大水平变形值为2.5 mm,偏斜率值为-0.015 mm/m,小于安全规范中对于Ⅰ级保护等级构筑物的变形最大允许值,因此矿体开采对竖井变形影响较小。

2)通过对应力和塑性区分析发现,矿体的开采对竖井及其周边围岩的应力场影响不大,竖井不存在应力集中区,同时竖井塑性区产生范围较小,深度较浅,无明显塑性贯通区,因此竖井较为稳定。

3)计算结果表明,新采区的充填开采方法对竖井稳定性影响较小,竖井可以保持其原有稳定性。同时可以发现,充填法在一定程度上可以减小岩体移动范围,可为同类型矿山的开采设计提供一定参考依据。