不同孔径冲击倾向性煤样破坏特征能量演化规律

来兴平,任杰,单鹏飞,崔峰,曹建涛,刘伯伟,杨彦斌

(1.西安科技大学能源学院,陕西西安,710054;2.西安科技大学教育部西部矿井开采及灾害防治重点实验室,陕西西安,710054)

随着煤炭资源需求量日益增加,煤矿的开采深度也在逐步增加,深部采场所受的地应力也将急剧增大。在深部开采过程中,冲击地压等动力灾害的频发给煤炭资源高效安全开采带来了新的挑战[1−3]。学者们对冲击地压作用机理提出众多理论,其中,能量释放理论的作用机理被认为较合理。因此,基于该理论,针对冲击地压防控手段,学者们提出了以原位改性的方式进行注水软化、卸压钻孔和爆破等对围岩弱化,最终达到能量释放的目的。以卸压孔为例,人为构造岩体内部弱面能有效降低岩体强度,达到引导岩层平稳断裂的目的。国内众多矿井采用该方式对能量、应力集中区域进行能量疏放,该方式已成为预防和控制冲击地压的主要手段。

由于西部地区常年降水稀少,长期处于干旱半干旱状态,因此,煤体脆性增强,原生裂隙发育,强度较低,易发生冲击地压现象。在加载过程中,煤体更易发生损伤和破裂,使用声发射可以较准确地监测破坏所产生的应力波,从而根据监测所得结果有效地反演损伤破裂过程中的关键破坏信号。

岩层在发生弯曲变形、断裂的过程中都伴随着能量的输入、存储和耗散。针对孔洞岩体在加载过程中的能量演化机制和岩体的损伤破裂状态,众多学者展开了大量基础性研究。谢和平等[4−5]研究发现:在岩石加载过程中,随着能量输入、能量耗散与释放,岩石的破裂经历着局部破坏到整体的灾变的劣化过程;李地元等[6−8]等利用霍普金森压杆对孔洞试块进行冲击加载和有限元/离散元耦合以及高速摄影,分析试块破坏过程的破坏模式和裂纹扩展特性;杨圣奇等[9]利用电镜扫描和数值模拟相结合的方式实时监测试块不同应力下孔洞周边裂纹演化和贯通过程,并再现了实验过程中裂纹扩展特征;刘招伟等[10]利用数字散斑等图像处理技术对单孔洞单轴压缩过程中岩表面位移场、应变场以及其变形破裂规律进行研究;伍天华等[11−12]将数字图像技术、声发射监测与PFC2D相结合,针对含孔−隙类岩进行加载破坏试验,得出孔−隙相互作用下试块力学特征以及裂纹孕育规律;宫凤强等[13−14]将14种不同岩性岩体在不同应力水平下进行循环加卸载试验,得出储能系数以及线性储能规律;左建平等[15]从能量角度出发分析脆性岩体在不同加载条件下的破裂形态过程,并提出在加载过程中的能量跌落系数来表征岩石破坏情况。

煤体从应力集中至完全破裂前必然会有破坏预兆出现,因此,可以利用声发射在煤样加载过程中寻找破裂阶段破坏特征信号[16−23]。关于孔洞煤体损伤破坏,众多学者对岩体的裂纹扩展和能量演化规律展开了讨论,而关于煤样单轴加载峰值强度前的破裂阶段破坏特征的能量和破裂关系研究较少。因此,本文针对峰前破裂阶段,使用声发射搜寻关键破坏特征信号,从而锁定特征破坏点并对其能量进行分析,以便为深部开采过程动力灾害的预警提供科学支撑。

1 实验设计

1.1 试块选取与制备

新疆昌吉地区准南煤田的宽沟煤矿为冲击地压矿井,现开采的W1123主要开采B2煤层,煤层平均倾角为14°,均厚为9.5 m。B2 煤层具有弱冲击倾向性,其顶板具有强冲击倾向性,在该工作面取煤样制作试件以研究弱冲击倾向性煤层的破坏特征及能量演化规律,指导工程实践中冲击地压的预测预报及调控。

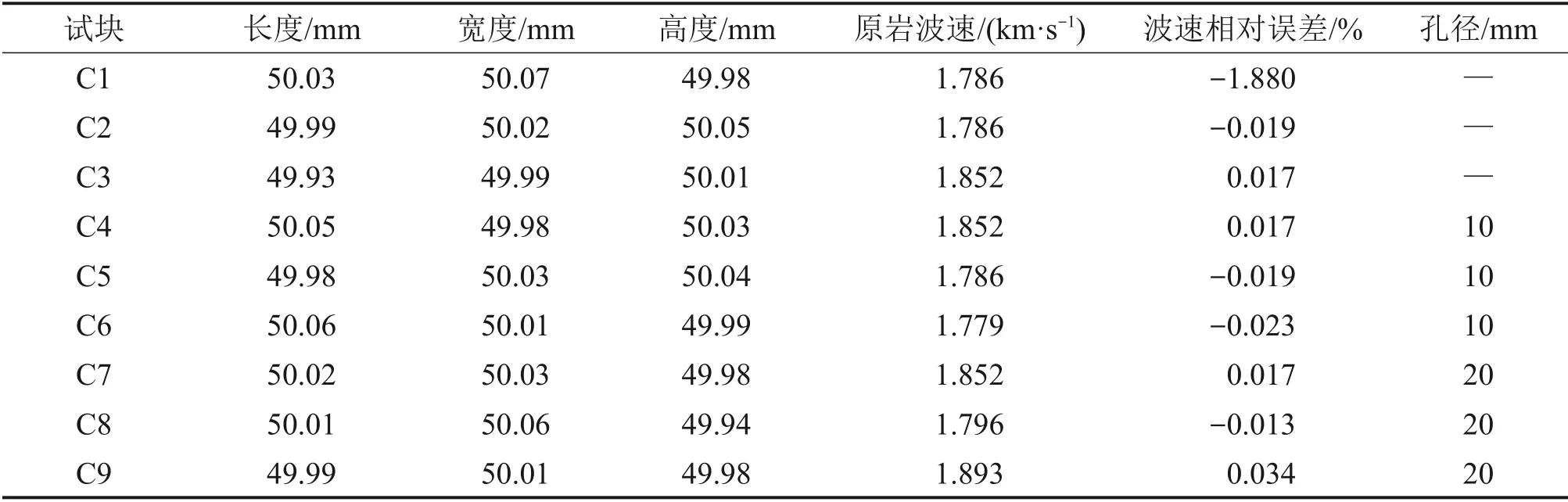

选取超声波波速相对误差小于2%的完整试样,使用砂线切割钻孔取样,尽可能避免在切割过程中产生裂隙、裂纹等导致的二次损伤影响,减少数据的离散性,试块尺寸及原完整试样波速见表1。对切割试块进行加载实验,在加载过程中,完整试块的峰值强度和峰值应变分别为34.632~36.251 MPa和0.032 8~0.033 1,小孔径试块的峰值强度和峰值应变范围分别为18.523~21.281 MPa和0.025 3~0.028 2,大孔径的峰值强度和峰值应变分别为16.238~18.532 MPa和0.074 3~0.093 5。

表1 不同孔径煤样尺寸及原岩超声波探损Table 1 Different pore sizes of coal sample and ultrasonic damage detection

1.2 实验设备及方法

使用RMT-150 B 岩石力学试验系统,在垂直于煤样孔洞轴方向,以加载速率0.2 kN/s对煤样进行垂交加载。为了监测煤样在加载过程中宏观破裂,使用高速相机对试块受载过程实时拍摄,并用DS5 全信息声发射信号分析仪监测煤样损伤变化信号,在试块的左右两侧各布置1 个声发射探头。采样仪的采样频率为1~400 kHz,采样率为3 MHz,前置放大器提供40 dB 固定增益,检测门槛设为100 dB。试验系统见图1。

图1 实验系统Fig.1 Experimental system

2 孔洞煤样加载实验结果

2.1 煤体加载能量演化机理

在进行加载破坏过程中需要对岩石进行能量输入,使岩石完成形态转变[24]。假设在加载过程中煤样与外界不存在热交换,煤样为封闭热力学系统。因此,在加载过程中,煤样存在3种能量交换(如图2所示),即总输入能U、弹性应变能Ue、耗散能Ud。由热力学第一定律可知:

煤样在应力空间范围内单元能量关系为[25]:

式中,σ1,σ2和σ3分别为最大主应力、中间主应力和最小主应力;ε1,ε2和ε3分别为对应于σ1,σ2和σ3的应变。

根据胡克定理,在单轴压缩加载条件下,不考虑侧向应力,式(3)可改写为

式中:E0为煤样加载过程初始弹性模量,为线性阶段应力增量和应变增量的比值。

在加载过程中,煤岩体受到应变硬化和应变软化2种机制交叉作用发生破裂。应变硬化机制积聚的能量越多,岩体在抵抗破坏能力越强,而应变软化机制则削弱岩体抗压强度。

2.2 不同加载阶段损伤演化规律

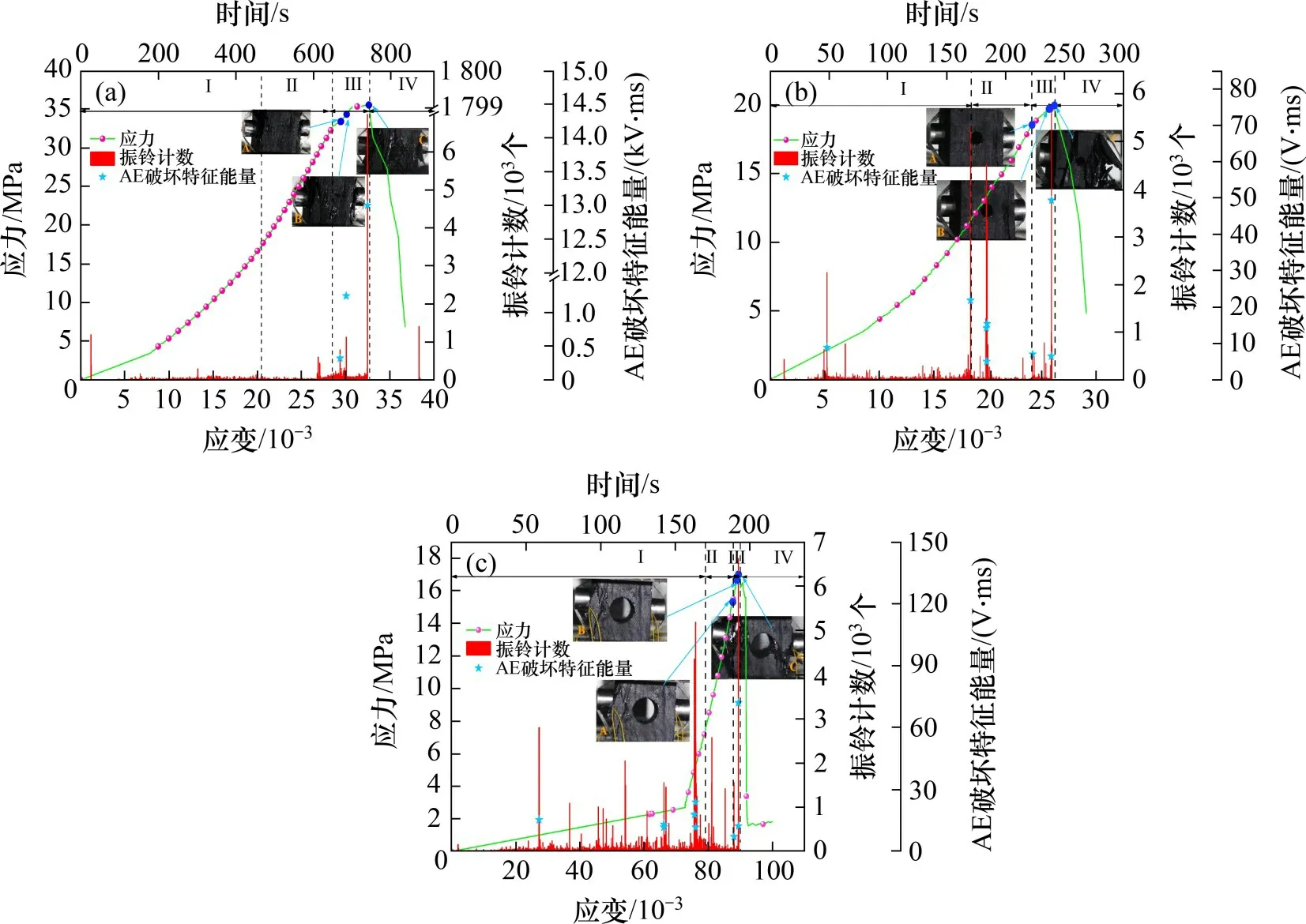

发生冲击地压时,大量能量输入煤体,使得煤体内部发生破裂导致煤体整体强度劣化。煤体在发生强度劣化的过程中伴随着能量耗散,因此,这一过程中会有能量耗散特征点。而在单轴加载至破裂阶段时,煤样的能量开始大量耗散,与煤体发生冲击时的能量耗散相似。因此,为探究该阶段破裂时破坏能量特征情况,根据煤样加载中应力−应变曲线和声发射事件演化规律,将煤样垂交受载全过程划分为原生裂隙压密、弹性储能阶段、破裂阶段和峰后阶段。煤样加载过程中应力−能量−声发射随时间变化关系如图3所示。

图3 不同孔径煤样应力−能量−声发射演化曲线Fig.3 Stress−energy−AE evolution curves of coal mass with different pore sizes

在内部裂隙压密阶段Ⅰ,煤样内部微裂纹及裂隙压实闭合,应力−应变曲线下凹。声发射振铃计数和累计能量呈现随着钻孔孔径的增加而变大的趋势。输入能量和弹性应变能在该阶段开始呈指数形式上升,同时,由于岩体内部微裂隙的闭合压实以及破裂面间的相互摩擦,导致造成一部分能量耗散。

在弹性阶段Ⅱ,原有裂纹继续压实,同时新裂隙萌发,煤样应力−应变关系近似为线性正相关。声发射振铃计数相对稳定,累计能量曲线逐步快速上升,随着孔径半径增加,该阶段的振铃计数增加和累计能量呈增大趋势,输入能和弹性应变能呈近线性增加,由于此时煤样表现为弹性,并未有过多的损伤形成,没有产生能量耗散,因此,耗散能逐渐减小。

在破裂阶段Ⅲ,裂纹快速交叉贯通扩展形成破裂,整个试块宏观形成破裂破坏,不同孔径试块的变形模量均增大,振铃计数和累计能量极速增加;随着钻孔孔径的增大,累计能量表现出变大的趋势。该阶段内,煤样压缩屈服能量极速输入,弹性应变能快速升高,使其发生变形破裂的能量开始快速释放,耗散能快速增加。

在峰后阶段Ⅳ,煤样内部形成贯通主裂纹,使得承载能力迅速下降,但仍具有一定的承载力,因此,在该阶段,振铃计数快速减少并保持在一个极低的水平,但累计能量基本保持不变。随着加载压力的逐渐减小,输入能量缓慢递增,由于煤样此时已经完全破碎弹性应变能快速降低,因此,耗散能量飞速上升。

完整煤样在加载破坏过程中曲线应力−应变曲线变化相对平滑,声发射在破裂阶段的累计能量平滑上升,振铃计数峰值处激增。煤样在加载过程中内部单元受力均匀,应力不断积聚,所萌发扩展的裂隙在煤样内均匀分布,达到峰值强度时,岩体强度失效裂纹贯通,岩体破坏表现突发式破坏。随着孔径的逐步增大,耗散能曲线变化开始逐渐升高,同时,破裂阶段AE累计能量表现出直线上升,并在该阶段振铃逐渐频繁触发,表明孔洞煤样在外部加载破坏过程中岩体内部单元表现受力的不均匀性,在孔洞周边出现应力集中区域,导致岩体内部大范围不均匀出现裂隙的萌发扩展,最终煤样断裂在应力峰值处贯通使强度发生劣化。不同孔径煤样耗散能曲线弹性阶段在加载过程中衰减,当荷载加载到破裂阶段时耗散能曲线开始逐步上升,说明在岩体在弹性储能阶段将外部输入的能量进行储存,在破裂阶段裂隙之间快速贯通进行能量释放。同时,随着孔径的增大,不同孔径煤样破裂阶段耗散能曲线变化趋于平缓,说明在该阶段煤样内部裂隙的萌发贯通受到孔洞增大的影响,导致岩体破裂减少。

3 孔洞煤样特征破裂分析

3.1 特征信号的遴选

声发射可以监测到煤样加载过程中的裂隙压密、裂纹萌生扩展、摩擦滑移等损伤现象产生的大量应力波信号。一些关键裂纹萌生、扩展以及断裂导致试块失稳破坏,因此,通过分析煤样关键破坏产生的声发射信号可以有效分析煤样在加载过程中的损伤变化特征规律。将收集到的信号si(1≤i≤n)组成集合S,则S=[s1,s2,…,sn−1,sn],岩石损伤破裂中所监测到信号si携带能量ei,则破坏全过程监测到的能量集合E=[e1,e2,…,en−1,en]。

利用煤样在垂交受载过程中不同能量贡献率计算与之对应的频数fi(i=1,2,3,…,n),再计算累计能量贡献率βi:

将所得信号筛选能量贡献率在85%~95%间的平均值作为初步遴选的阈值Q,最终遴选阈值为Qs,计算公式分别为:

式中:Emax为所监测到声发射信号中能量最大值;R为能量大于初步遴选阈值后的信号数量占比。最终遴选后所得到的破坏前兆特征能量信号集合SF为:

根据特征能量信号遴选方法计算得到的特征能量阈值Qs、特征能量信号情况及特征点占比结果见表2。剔除了大量低能信号后,分析信号数量明显减少,特征点信号仅占全部信号的0.014 26%~0.175 8%;随着孔径增加,在加载过程中特征能量信号平均数量由3.33个增加到9.33个。

表2 声发射特征能量信遴选结果Table 2 Selection results of AE characteristic energy letter

不同孔径煤样破坏特征信号时效分布如图4所示。从图4可以看出:在加载过程中,完整煤样的大能量破坏信号较少,煤样一直处于能量不断输入的状态;随着孔径的增大,孔洞煤样特征能量信号占比减少了约55.318%;在加载过程中,随着煤样损伤破裂的加剧,完整煤样破坏特征点集中在破裂阶段,而孔径出现后,破坏特征点分布由集中出现转变为煤样加载破坏散布。因此,加载过程前期,完整煤样应力不断积聚,煤样没有出现关键的损伤破坏并进行能量释放,最终煤样劣化时将储存的能量瞬间释放造成冲击破坏。孔洞出现后,煤样在加载过程中不断出现关键破坏,应力无法积聚,从而造成煤样强度降低。随着孔径的增加,破坏特征个数增加,由此可以看出:孔洞可使煤样在加载过程中利用关键位置破裂实现能量在峰值应力前出现能量分级逐步释放。同时,不同孔径煤样在峰前破裂阶段破坏的特征信号均为3个,煤样破裂最终由破坏特征宏观起裂点A、破裂过渡点B以及劣化失稳点C共同作用导致裂纹扩展致使其失稳。

图4 不同孔径煤样破坏特征信号时效分布Fig.4 Aging distribution of disaster-causing characteristic signals of coal mass with different pore sizes

3.2 强度失效能量演化分析

由于孔洞煤样内部存在圆拱结构,对煤样进行垂交受载时,孔壁周边形成一个应力集中的区域,导致煤样对外部施加荷载具有一定抵抗能力。在加载过程中,受孔洞周边应力集中的影响,通过关键位置破裂的方式将储存的弹性能分级逐步释放耗散。孔洞煤样的能量耗散反映了煤样在加载中的裂纹扩展、整体破裂的强度变化情况。因此,可基于煤样能量耗散机制,通过耗散能Ud与弹性应变能Ue之比K描述孔洞煤样加载过程中破坏情况:

不同孔径煤样弹性应变能耗散比与应力−应变曲线如图5所示。从图5可见:在裂隙压密阶段,不同孔径煤样均发生弹性应变能耗散比急剧增高,跃过峰值后快速衰减并且随着孔径的增大衰减速率增大。原生裂隙的闭合导致在该阶段发生能量耗散,跃过峰值后,大部分原生裂隙闭合,弹性应变能快速储存。这是因为,虽然选取的超声波波速相近,钻孔的原煤试样初始损伤相近,但对原煤试样使用砂线进行钻孔仍会带来二次扰动损伤,在初始压密阶段,煤样输入能量无法大量储存,在原生裂隙闭合过程中耗散。在裂隙压密阶段,孔径为0,10和20 mm的煤样的K平均值分别为2.662,1.600,21.946。

图5 不同孔径煤样弹性应变能耗散比的变化曲线Fig.5 Change curves of elastic strain energy dissipation ratio of coal samples with different pore diameters

在弹性阶段,不同孔径煤样弹性能耗散比K近似表现线性递减趋势,而且孔径增大使得K递减速率变化增大。表明在该阶段煤样内部裂隙的萌发和扩展仍在持续进行,但是弹性应变能的储存占据着主导地位,该过程能量耗散较少。孔径的增大抑制了孔洞周边煤体的损伤破坏,降低了能量的耗散,因此,在弹性阶段,弹性能耗散比K快速衰减。在破裂阶段,随着孔径增加,弹性应变能耗散比K渐趋向于平稳。这主要是由于内置结构的形成使得应力在结构周边形成了应力集中区,由关键破裂影响煤样破坏。因此,孔洞的存在在一定程度上减少了破裂阶段裂纹扩展的数量,使得煤样破裂维持在相对稳定的状态。煤样内置孔洞孔径的增大加速了煤样的失稳,导致煤样加载时储存的弹性能在劣化失稳前快速大量释放,因此,造成了大直径孔洞煤样整体K在破裂阶段呈现下降趋势。

4 讨论

结合破裂阶段破坏特征信号,关键点弹性应变能耗散比变化如图6所示。从图6可见:随孔径增大,煤样宏观起裂点A和劣化失稳点C的弹性应变能耗散比K表现出先减小后增大的趋势,而破裂过渡点B表现出持续增大的趋势。

图6 关键点弹性应变能耗散变化曲线Fig.6 Variation curves of elastic strain energy dissipation at key points

孔洞的存在导致试样强度劣化。由于小孔洞结构对周边煤岩体单元的损伤起到了抑制作用,煤样在加载过程中因破裂耗散的能量减少,致使小孔径试块在宏观起裂点A弹性应变能耗散比降低。随着孔径增大,大孔径孔洞周边所积聚的应力增大。大直径孔洞结构受煤体强度的影响不足以支撑孔洞周边应力不断积聚的应力,导致孔洞结构破坏失稳和积聚的能量快速耗散,因此,大孔径煤样起裂点A弹性能耗散比远比其他煤样的大。过渡点B的弹性能耗散比K持续升高则是受到孔洞影响,试样破裂加速进行,能量在这个阶段耗加速耗散。劣化失稳点C的弹性能耗散比K先下降后升高,煤样受小孔洞的影响在达到峰值应力前能量大量耗散,使得小孔径煤样在最终断裂时K降低。大孔径煤样在劣化失稳点C处的耗散比K急剧升高,这是因为大孔洞周边囤积的能量无法在加载时有效释放,在最终断裂的瞬间,囤积的能量急速释放,造成煤样快速失稳破坏。大孔径煤样在起裂点A已经劣化无法储能,同时,加载所输入的能量逐渐耗散,因此,大孔径煤样在整个破裂阶段弹性能耗散比K逐渐降低。

未经卸压的煤层在开采过程中极易发生应力和能量积聚。当煤层应力达到峰值时,煤体累积的能量快速全部释放,最终导致冲击地压事件发生。而对煤层进行卸压处理后,煤体应力在达到峰值前会由关键特征能量位置逐渐断裂,此时,煤层发生缓慢失稳,积聚的能量逐步释放,最终使煤层在峰值应力处突发破坏所释放的能量降低。随着卸压孔径增大,煤层中关键特征能量位置也逐渐增多,煤层断裂破坏过程所耗散的能量也逐渐增大。

5 结论

1)完整煤样在应力积聚的作用下,破裂阶段内部裂隙均匀发育,最终岩体强度失效。煤样在破裂阶段快速破裂,振铃计数激增,煤样发生突发破坏,耗散能快速释放。孔洞煤样在加载过程中振铃计数骤减,强度劣化将积聚的弹性应变能大量释放。孔洞的存在减缓煤样强度劣化,在外部加载破坏过程中,在孔洞周边出现应力集中区域,导致岩体内部大范围不均匀出现裂隙的萌发扩展,最终岩体峰值处破裂强度发生劣化。

2)煤样加载时,破坏特征能量点的数量随着孔径的增加而增加,使得应力受关键破坏的影响无法积聚,输入的能量通过关键破坏位置的影响将分级逐步释放。

3)在压密阶段,不同孔径的煤样弹性应变能耗散比K均表现出先减小后减增大的趋势;在弹塑性阶段,K曲线呈下降趋势,并且随着孔径的增大下降趋势越大,表明随着孔径的增大,弹性能快速储存速率增大;在破裂阶段,随煤样孔径的增加,K曲线变化逐渐减缓,并呈现负增长。

4)随着煤样孔径增大,起裂点A和失稳点C的耗散比K表现出先减小后增大的趋势,而过渡点B表现出持续增大的趋势。受到孔洞影响,煤样在加载时能量耗散加剧,在整体劣化失稳前,能量已经释放,煤样峰值强度明显下降,表明孔洞可以有效地实现卸压降能的作用。

5)卸压孔可以有效诱导煤层在关键位置处断裂,提前释放积聚的能量,使煤层失稳时释放能降低。同时,增大卸压孔孔径可以增大诱导煤层断裂的位置,实现煤层破坏失稳前能量分级的释放,从而降低能量的积聚,避免冲击地压事件的发生。