深部金属矿采动灾害防控研究现状与进展

赵兴东,周鑫,赵一凡,于文龙

(东北大学资源与土木工程学院,辽宁沈阳,110000)

深部矿产资源潜力很大,深部开采是矿业发展的必然趋势。对于深部矿产资源的开采和研究工作,南非一直走在世界前列。早在1998—2002年,南非开展深部采矿计划(deep mine programme),研究金山矿区3~5 km 金矿安全高效开采,主要围绕高岩石应力及其开采诱发的岩爆、高温度、制冷通风技术、高垂深及长水平距离材料和岩石的运输等技术,南非的深井开采研究计划及超深开采研究成果已经成为当前深井采矿设计准则及实践的基础[1]。我国于2001年举办了“深部岩体力学基础研究问题”香山科学会议;2003年,启动了国家自然科学基金“深部岩体力学基础与应用研究”重大项目[2];2004年,国务院通过了《全国危机矿山接替资源找矿规划纲要(2004—2010)》,开展危机矿山接替资源找矿工作。2009年,中国科学院发布了《创新2050:科学技术与中国的未来》战略研究报告,提出了“中国地下4 km透明计划”[3]。我国“十三五”科技创新的总体布局中已经列入了“深地”探测的重要内容,形成了挑战自然极限的“深空”“深地”和“深海”三大战略科技大布局,体现了建设创新型国家的决心。2016年,习近平总书记在全国科技创新大会指出“向地球深部进军是我们必须解决的战略科技问题”,将地质科技创新提升到了关系国家科技发展大局的战略高度,展示了我国冲击世界科技前沿的愿景[4−5]。

进入深部开采后面临的地质情况更加复杂,在高地应力的环境下首先要面临巷道变形、岩爆、塌方、冒顶等开采动力灾害问题,严重影响采矿作业的正常进行[6]。鉴于此,本文作者对国内外金属矿山深部开采现状进行归纳总结,针对深部高地应力开采动力灾害提出深部金属矿采动灾害预防与控制策略,以期为我国金属矿深部安全、高效开采提供技术保障。

1 国内外金属矿山对深部开采的界定与开采现状

1.1 国内外金属矿山对深部开采界定

深部开采学术表达为:地应力随开采深度逐步增大,当到达某深度时,岩爆发生频率明显增加,此时定义为进入深部开采[2,7]。但矿岩结构复杂,如在构造应力较大的情况下,即使在浅部也可能频繁发生岩爆,因此,认为其具有不确定性[7]。深部开采主要与岩石类型、原岩应力和岩温等条件直接相关,判断是否进入深部开采,通常考虑勘探、采矿、支护以及监测的岩体力学性质、岩温条件、开采方法和破岩以及人员、材料和岩石的转运等因素的特殊性,尤其是工程地质条件、采掘技术、地压控制和矿井通风等差异性变化。

不同国家对深部开采有不同的界定。在南非,深井开采指矿山开采深度超过2 300 m,原岩温度超过38 ℃的矿山;超深井开采指其开采深度超过3 500 m 的矿山。在加拿大,超深井开采指开采深度超过2 500 m以下,既能保证人员和设备安全又能获得经济效应的矿山。德国将埋深超过800~1 000 m的矿井称为深井,将埋深超过1 200 m的矿井称为超深井开采。日本把深井的“临界深度”界定为600 m,而英国和波兰则将其界定为750 m[8−12]。我国深部开采指开采深度超过800 m的矿山开采;深竖井指矿井建设深度在800~1 200 m之间的竖井;超深井指矿井建设深度超过1 200 m深的竖井。参考国内外学者研究成果,总结矿山开采深度划分与其对应特征见表1。

表1 矿山开采深度划分及其特征Table 1 Classification and characteristics of mining depth

1.2 国内外金属矿山开采现状

随着地下浅部矿产资源日趋枯竭,深部采矿已经成为世界采矿的重要组成部分。据不完全统计,国外开采深度超1 000 m 的金属矿山有100 余座,主要集中在南非、加拿大、美国、澳大利亚、俄罗斯等国家,各国典型深部地下金属矿山见表2[13−16]。其中,世界上开采深度超3 000 m的矿山主要分布在南非和加拿大,南非的Mponeng,South Deep,Tau Tona和Savuka 等矿山开采深度均已经达3 500 m,其中最大开采深度达到4 000 m;加拿大的LaRonde和Kidd Creek 等矿开采深度已达3 000 m。

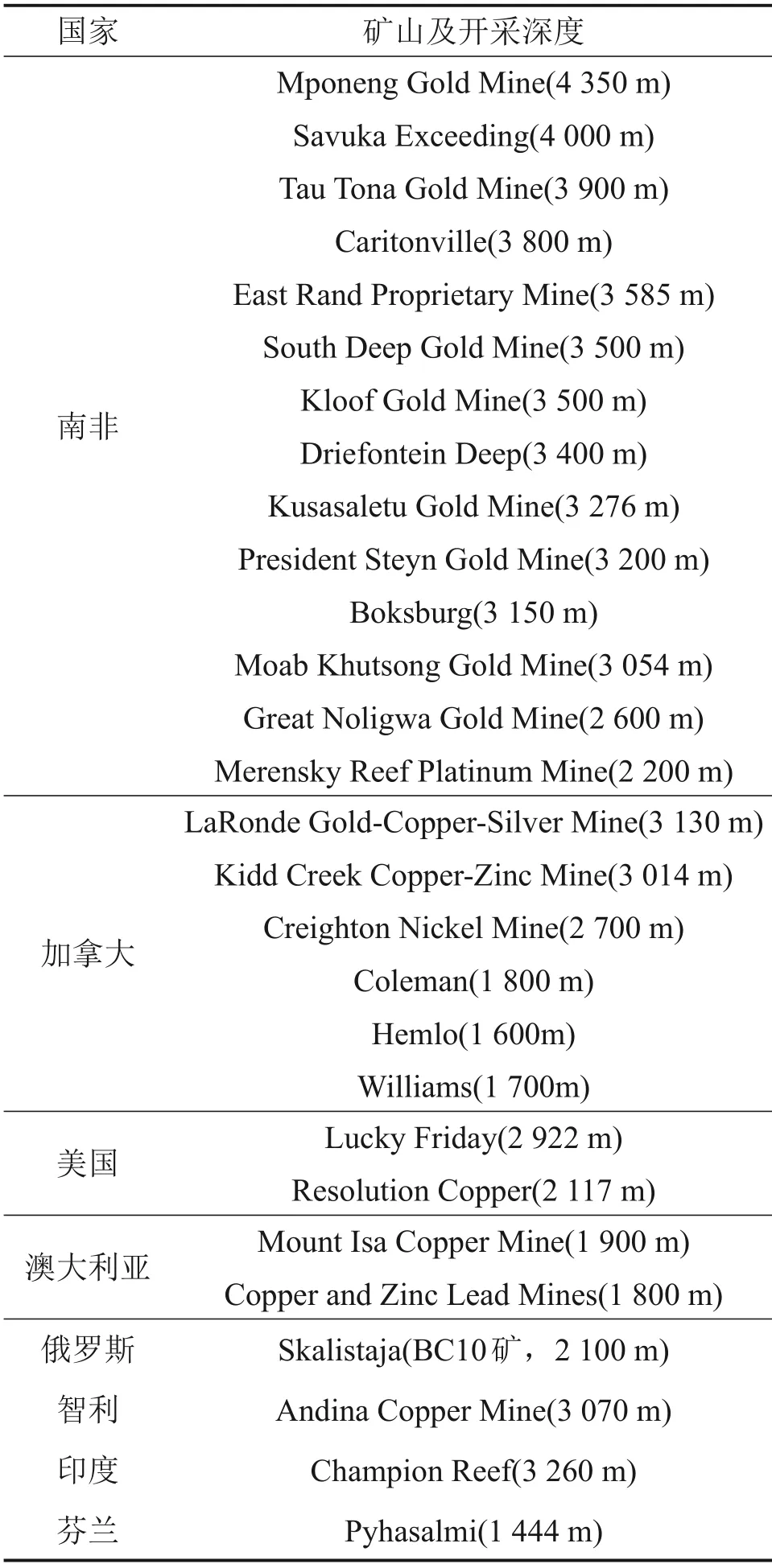

表2 各国典型深部地下金属矿山Table 2 Typical deep underground metal mines in various countries

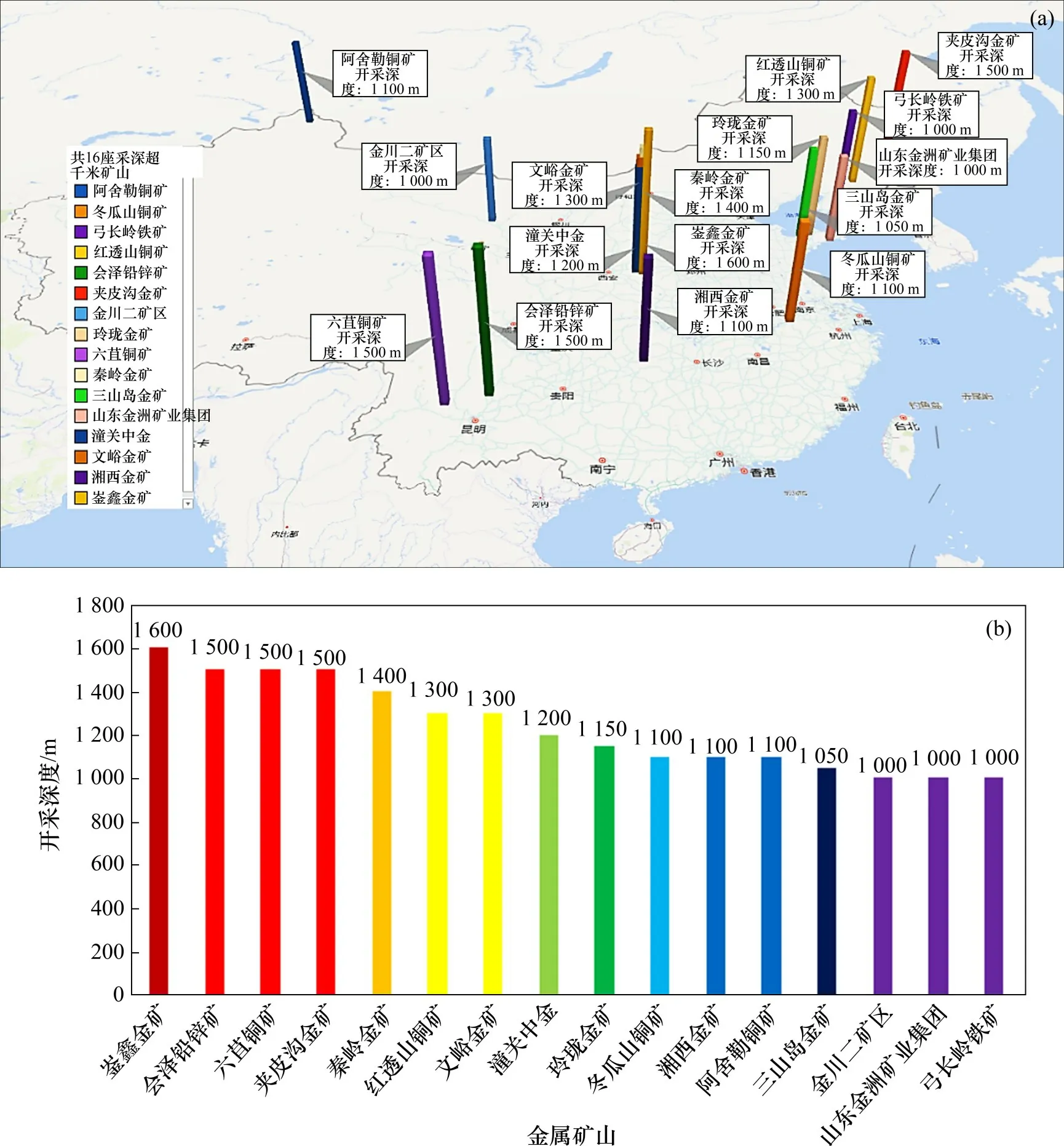

我国进行深部开采的时间较晚,但发展迅速[3]。目前,我国采深超1 000 m矿山有16座(见图1)。21世纪以来,随着我国矿山事业突飞猛进的发展,深竖井建设处于加速发展阶段。深度超过1 000 m 的金属、非金属矿山在建和拟建矿井达到45条,主要有辽宁抚顺红透山铜矿(1 600 m)、本溪思山岭铁矿(1 506 m)、本溪大台沟铁矿(1 500 m)、鞍山陈台沟铁矿(1 500 m)、新城金矿(1 527 m)、中金山东沙岭金矿(1 633 m)和莱州招金瑞海矿业(1 500 m)等[17]。按照目前的发展速度,在短期内,我国进入深部开采的矿山数量将会达到世界第一,而且会有几个开采规模将达到世界最高水平。

图1 我国采深超1 000 m金属矿山分布图Fig.1 Distribution of metal mines with mining depth over 1 000 m in China

2 深部金属矿采动灾害类型

由于深部采矿受高井深(1 500~2 000 m,部分竖井达到3 000 m)、高原岩应力(垂直应力达到60 MPa 以上,高水平构造应力)、高岩温(40 ℃以上),尤其是在深部采矿活动作用下,原有地应力场(高自重应力与构造应力)平衡被破坏,诱发的采动应力不断在采场围岩内集中,当采场围岩内累积的采动应力超过岩体强度时,采场围岩产生诸如层裂(spalling)、屈曲(bulking)、岩爆(rockburst)、挤压大变形(squeezing)等破坏,致使采场(巷道)围岩出现冒落、垮塌、动力冲击等破坏,造成矿石损失贫化,并严重威胁井下作业人员和设备安全[6,18−21]。

2.1 由层裂引起的冒落、垮塌

深部高地应力硬岩开采过程中,经常可以观测到与开挖面基本平行的层裂或片帮破坏,与浅部工程中常见的剪切破坏不同,这种破坏称为spalling或者slabbing,中文译为层裂破坏、板裂破坏或剥落破坏。早在1966年,Fairhurst和Cook 就指出,岩石层裂破坏与岩石内部的拉伸劈裂裂隙的扩展有关;根据Ortlepp 的定义,层裂破坏是在开挖边界面上由高地应力引起的一种破坏形式[22−24],通常层裂有以下3种破坏类型。

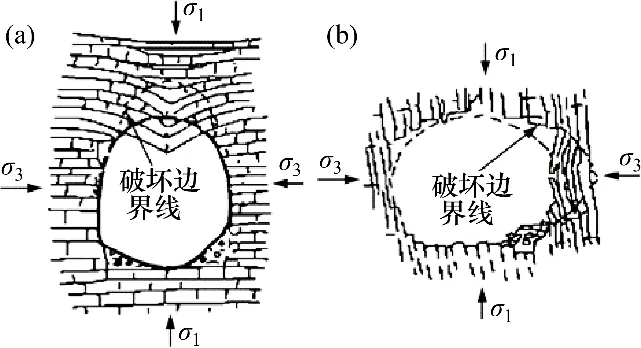

1)弯折内鼓[25]。虽然弯折内鼓在破坏的表现形态上也是一种呈层状或板状的剥离,但从岩体的完整性角度而言,弯折内鼓是层状特别是薄层状围岩的主要破坏模式(如图2所示),而层裂破坏是相对完整岩体所体现的脆性破坏形式。

图2 弯折内鼓Fig.2 Bending inner drum

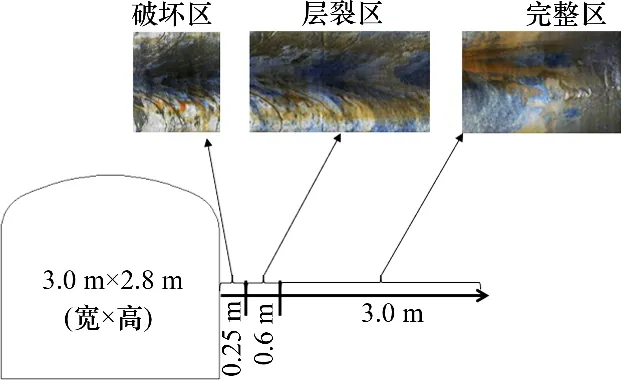

2)片帮剥落、溃屈破坏[25−26]。完整岩体在切向应力集中作用下发生劈裂拉仲,呈薄片状或板状,若劈裂成薄片状,片状岩体直接剥落,落地后碎裂,称为片帮剥落;若劈裂成板状,则板状岩体继而发生弯折断裂,称为溃屈破坏。尽管随着层裂化破坏的稳定发展,洞壁围岩会表现出与片帮剥落、溃屈破坏相类似的形态,但围岩内部的层裂化破坏情况,需要借助一定手段,如钻孔摄像等,山东新城金矿深部巷道层裂探测结果如图3所示。

图3 深部巷道层裂破坏探测Fig.3 Detection of spalling failure in deep roadway

3)V 型破坏[27−29]。层裂与V 型破坏均是高地应力下围岩发生的脆性破坏,现场观测和室内试验均表明,V型破坏形成过程中伴有明显层裂化现象的产生(图4(a)所示)。然而,V 型破坏分布范围表现出明显的主应力方向相关性(沿着最小主应力方向或成一小角度,如图4(b)所示)。而现场案例统计表明,洞室边墙、拱肩均会有层裂化破坏现象产生,且层裂化破坏形态受洞室曲率半径影响较大,少数情况下表现出宏观的V型轮廓。

图4 V型破坏Fig.4 V-type failures

2.2 岩爆

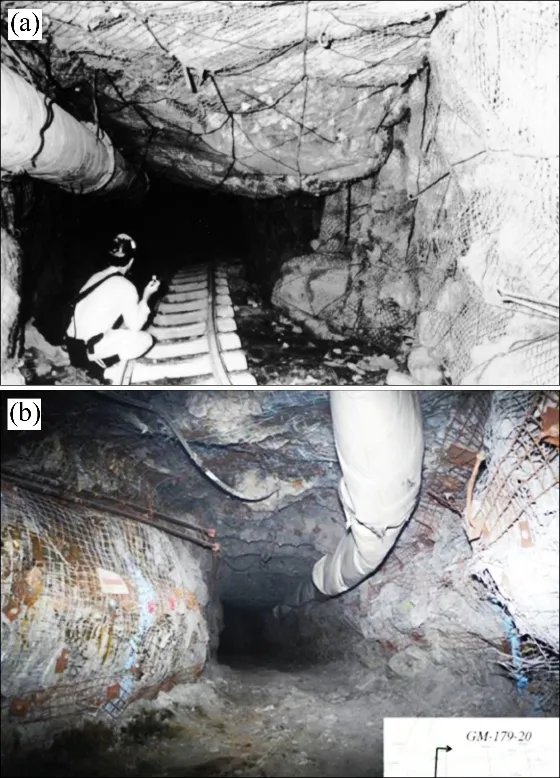

在采矿工程中,岩爆是深部高地应力区易发的一种特殊的工程诱发灾害[30]。随着开采深度的增加,高应力条件下硬脆岩体岩爆灾害加剧、频发,是未来深部矿产资源开发的瓶颈问题。国内外开采深度超1 500 m矿山均发生不同震级的岩爆,其中,印度的Kolar矿开采深度超3 000 m,最终因岩爆灾害频发而关闭;我国抚顺红透山铜矿自1976年开始发生轻微岩爆,并随着采深增加而增多,在1995−05—2007−12,有记录的岩爆有30 起,仅岩爆引起的顶板冒落就造成矿石损失了50万t;自1999年起,冬瓜山铜矿在深部巷道施工过程中多次发生岩石弹射现象,并发生岩爆,破坏巷道长达25 m,在岩爆发生的20 余天内,采用锚网支护后再次产生岩爆,拉断锚杆并击穿金属网[31−32]。除此之外,陕西潼关金矿、湖北鸡冠铜金矿、云南会泽铅锌矿、山东玲珑金矿、河南灵宝崟鑫金矿及新疆阿舍勒铜矿均发生不同程度的岩爆,并随着采深增加,岩爆现象越发频繁且有加剧趋势[33−35]。深部岩爆灾害表现如图5所示[36−37]。

图5 岩爆灾害表现形式Fig.5 Rockburst disaster performances

世界上第一次有记录的岩爆发生已近300年,国内外许多学者对岩爆的分类、发生机理和防治等多方面进行了广泛研究,但由于岩爆本身的复杂性和不确定性,至今也没有对岩爆形成统一的认识。许多学者根据不同的科研成果给出了岩爆的定义。车用太等[38]提出岩爆是岩体在高应力(极限应力状态)地段发生脆性破坏的一种深部地压现象;ORTLEPP[39]认为岩爆就是给土木工程和地下巷道(包括釆场工作面、井巷工程和硐室)造成猛烈严重破坏的岩体震动事件;郑永学[40]认为岩爆是在岩体中积聚的应变能突然而猛烈地全部释放的脆性断裂;郭然等[41]认为岩爆是处于高应力状态的岩体,在开挖或开采后,围岩形成应力集中,其内部储存的应变能逐渐积累,最终突然释放,造成开挖空间周围部分岩体猛烈地突出或弹射出来的一种动力破坏现象。岩爆的发生常伴随着岩体震动。

在岩爆分类方面,HOEK 等[32,86]将岩爆划分成断裂型和应变型2 种岩爆类型,KAISER 等[42]提出将岩爆分为自发型、远源触发式等类型。郭志[43]在研究岩体破坏方式的基础上,得到了爆裂弹射型岩爆、片状剥落型岩爆以及洞壁垮塌型岩爆3种划分类型。汪泽斌[44]深入研究并总结了国内外30 多个隧道与地下工程岩爆的共同特征,将岩爆划分为6 个类型,即破裂松脱型岩爆、冲击地压型岩爆、爆破弹射型岩爆、断裂地震型岩爆和远围岩地震型岩爆等。

在岩爆机理及判据,谷明成等[45]深入研究了秦岭隧道岩爆影响因素及其发生机理,认为发生岩爆必须满足如下条件:一是岩体必须具有有效聚集应变能的能力,二是必须具有较高的初始应力,从而为岩爆发生提供能量来源,此外,还需存在一个合适的外部条件,其应能引起应变能的释放,基于上述3 个条件,提出了岩爆分析的复合判据。张镜剑等[46]对谷明成等[45]提出的岩爆复合判据进行了改进,提出了一种新的岩爆判据。冯夏庭[47−48]基于神经网络模型建立地下洞室岩爆预报的自适应模式识别方法,以岩爆孕育过程为主线提出基于微震信息的岩爆区域和等级的定量预警方法。宫凤强等[49]考虑岩石加载全过程中能耗特性,提出一种基于线性储能规律和剩余弹性能指数的岩爆倾向性判据,该判据不但可以划分岩爆倾向性等级,而且可以依据剩余弹性能指数对岩爆倾向性进行排序,排序结果和实验室岩爆冲击倾向程度相符。

2.3 挤压大变形

挤压大变形是由于地应力相对于岩体强度较高而导致的完整隧道的缓慢收敛,挤压大变形表现形式如图6所示[50−51]。要控制挤压大变形非常困难,由于岩体应力重新平衡,它对支护的要求非常高,并伴随着岩体高度收敛。国际岩石力学学会(ISRM)所组成的挤压性岩体委员会(Commission on Squeezing Rocks)对挤压的定义为:挤压现象为一种在隧道(或大型地下洞室)开挖过程中与时间有关的大变形,与岩石材料的弹黏塑性行为及流变时效特性有相当程度的关联性,尤其当所承受的剪应力超过某极限值时,属物理反应过程[52]。BARLA[53]定义挤压变形为一种与岩体时效特性有关的大变形,隧道开挖期间发生挤压变形的必要条件是,当剪应力超过一定极限值时岩体发生流变而引起挤压变形。

图6 挤压大变形Fig.6 large extrusion deformations

3 深部采动灾害预防与控制方法

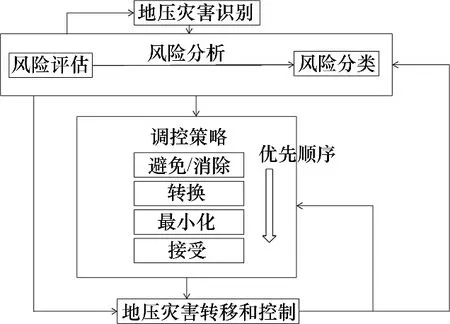

地下采矿是一个动态变化过程,与矿床地质、岩体力学性质、应力条件等密切相关,特别是在深部采动影响下,受矿体形态、开采顺序、充填情况与地压控制等交互作用,深部采矿地压灾害控制研究变得艰难而复杂。为有效控制深部采动地压,需要从矿山整体出发,构建含有构造、岩体质量分析、岩体力学参数信息的三维空间地质力学模型,运用应力转移原理与数值模拟方法分别分析不同采矿方法和不同开采顺序条件下,深部矿体采动诱发地质灾害风险,并进行评估、分析、分类,针对不同类别的地质灾害风险,采取相关地压调控措施及时对深部采动灾害进行预防与控制[54](图7)。

图7 深部采动灾害预防与控制流程Fig.7 Deep mining disaster prevention and control process

3.1 建立地质灾害风险评估模型

对于深部采动地压研究,需要从矿体赋存空间形态的整体出发,科学、系统地研究矿山开采潜在地质风险灾害,包括地压灾害发生概率及其危害程度,与矿山采动过程应力场动态演化的关联性,并对矿山地质灾害进行系统和定量分析和评估;依据深部采动地压灾害风险等级,应用采动应力分析深部采场和井巷地压显现特征,据此对深部采动地压进行合理调控,通过最佳技术途径将其控制在最低的可接受的水平。合理布设井巷空间位置,使其处于低应力区域,采用相应的地压控制技术,维护采场、井巷的长期稳定[55]。

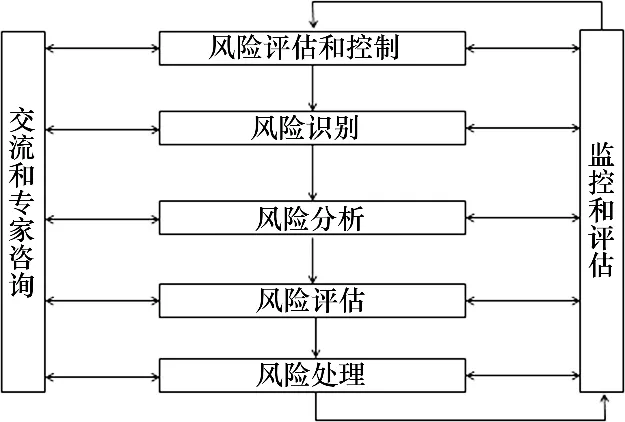

在地下矿山开采(尤其是深部开采)过程中,矿山地质灾害频发,例如片帮、冒顶、岩爆等,需要对矿山潜在地质灾害进行评估[56−57]。地质灾害评估需遵循的工作流程如图8所示。灾害风险评估的主要内容包括工程地质模型、地下开拓系统、采矿设计、充填、现场施工、围岩支护以及其他方面。

图8 矿山地质灾害风险评估流程Fig.8 Risk assessment process of mine geological hazards

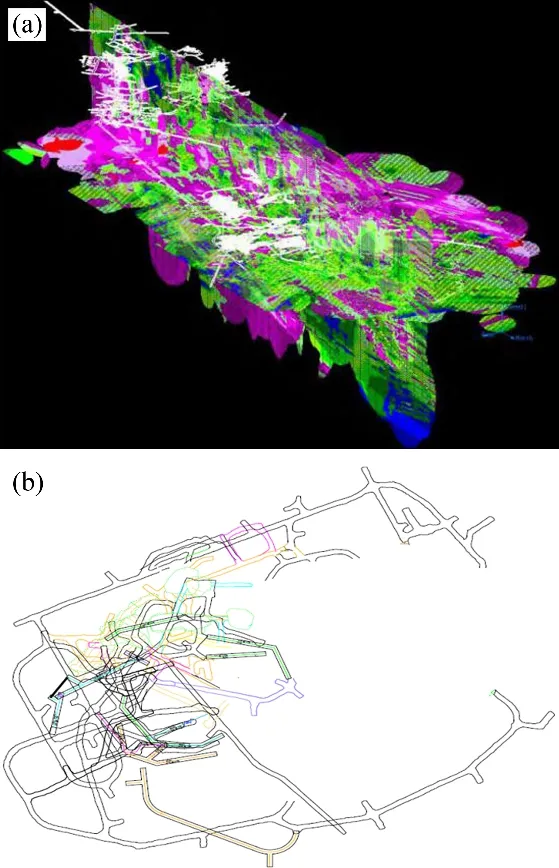

据上述工作流程,对矿山地质灾害进行评估,然后根据不同的地质灾害风险等级,采用不同颜色分区标示于三维矿山模型上(图9),以便在生产实践中及时采取相应的地压控制措施[58]。

图9 采场(井巷开拓)地质灾害风险评估三维模型Fig.9 3D model of geological hazard risk assessment for stope

3.2 深部采动地压调控

地压控制指在充分掌握矿体开采过程中采场(巷道)围岩体中的应力位移分布规律及其诱致采场结构系统产生变形、破坏,进而采取合理的地压控制方法[59],保持矿山开采系统的相对稳定,确保矿山生产的安全、有序进行。深部采动地压调控手段只要包括采矿回采顺序、设置隔离矿柱、充填及卸压爆破。

3.2.1 采矿回采顺序

采矿回采顺序主要研究不同开采顺序所形成的采动应力场分布,以及采动应力场集中能否造成采区范围内岩体产生损伤累积、破坏(图10)。不同的采矿顺序对井下采场及井巷工程围岩体的稳定影响不同。当矿山选取安全合理的回采顺序时,能有效调控、迁移和释放采区范围内岩体开挖而积聚的能量,有效防止矿山出现大规模突发性地压活动[60−63]。

图10 不同采矿顺序采区围岩体损伤累积、破坏Fig.10 Damage accumulation and destruction of surrounding rock in different mining sequence

在矿山回采顺序研究方面,工程上比较常用的研究方法主要有工程类比法(即经验法)和数值分析法等[64−67]。

1)经验法。对于地下工程结构尤其是深部岩体工程结构,由于它的计算模型过于复杂,地质条件探测难度大以及力学参数难以评估,导致其在设计和施工的过程中,通常应用经验法研究采矿顺序,取决于以往采矿工程中所积累的经验。虽然信息化设计施工已经成为矿体开采工程发展的新趋势,但在力学机制较为复杂的深部矿体结构参数以及回采顺序设计等方面,经验法是常用的研究手段。

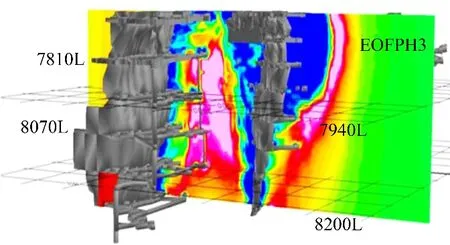

2)数值分析法。传统的力学解析方法指根据所要开采的结构面的几何形态、岩体介质的力学特性、初始的应力状态以及边界条件等,建立相应的几何模型以及力学模型,利用固体力学的基本原理来求解岩体内部的应力、应变以及位移等力学变量,进而评价采场围岩体稳定性。由于岩体介质的非线性、各向异性等且其物理力学性质会随时间和温度而变化以及边界条件过于复杂等,传统的力学解析方法难以解决工程实际问题。然而,随着计算机的快速发展以及计算技术的不断提高,数值分析法由于能很好地解决传统力学解析方法无法克服的缺陷,已经成为解决地下工程问题的有效手段,在采矿工程问题中得到了广泛应用。以安大略省萨德伯里的Garson矿1号矿体为例,为优化回采顺序,采用三维弹塑性有限差分软件FLAC3D建立三维数值模型(图11(a)),提出以强度−应力比1.4 作为采场失稳的评估标准。当强度−应力比超过1.4 时,则认为采场失稳。在不同开采顺序下,强度−应力比等值线见图11(b)[58]。

图11 采矿顺序数值优化示意图Fig.11 Numerical optimization of mining sequence

3.2.2 设置隔离矿柱

随着矿山开采深度的不断增加,采场地压显现日益剧烈。在采矿过程中,每隔一段垂直距离留设一定厚度的水平隔离矿层,支撑上下盘围岩,确保空区围岩整体稳定,预防空区上部发生大规模塌落时对下部采矿场产生的动力冲击及由此产生的气浪对人员造成伤害,这一水平隔离矿层称为隔离矿柱[68−70]。

留设合理的隔离矿柱是指通过进行岩石力学计算其合理的空间位置及其合理的尺寸,使其在采动应力作用下隔离矿柱不会产生变形、屈服和破坏。隔离矿柱可有效调控深部采动地压,通过留设隔离矿柱的方式分隔空区与矿体,有效控制围岩变形,维持采空区围岩稳定,并可以很好地维护上盘岩体的稳定,将不会造成地表产生沉降。

隔离矿柱对深部地压的调控通常与采矿顺序、采场充填共同作用。采场隔离矿柱对深部采场地压调控主要体现在以下几个方面:

1)对上覆岩层起支撑作用,使上覆岩层在一定程度上能够保持完整性。矿体开采前,岩体内任意点上的应力是平衡的,当矿体开采以后,破坏原来采场的应力平衡状态,采场围岩应力重新分布,直到达到新的应力平衡为止。由于采场内矿体的开采,其上部覆岩应力由采场矿柱支撑,使得隔离矿柱所承受的压力要比开采之前高,形成高应力集中区。采场顶板岩层存在由断层、节理和裂隙等切割成结构体。在高应力作用下,采场空区内某些结构体产生滑移、冒落。隔离矿柱使能够延缓并阻止拱顶岩体产生移动,从而提高顶板围岩体的自身承载能力。

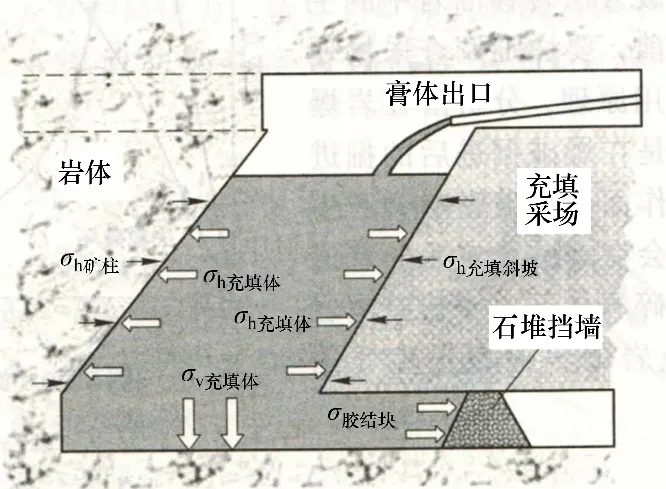

2)减小地压转移速度。隔离矿柱改变深部采矿方法采场的受力状态,减小了浅部地压向深部转移速度,使深部采场的开采处于相对低应力环境(图12(a)),延迟高应力环境下应力集中时间,有效地减轻采空区冒落、冲击压力、岩爆等采动灾害发生。

图12 隔离矿柱对深部地压调控Fig.12 Control of deep ground pressure by isolated pillar

3)通过留设隔离矿柱,并配合充填法进行开采,以隔离矿柱的自身厚度为浅部采场充填提供承载(图12(b)),使浅部开采与深部开采同时进行,保证矿山开采矿量的稳定和通风系统正常运行,有效阻隔上部采场的废石、废水进入下部采场,为上下部采场创造相对独立的作业环境。

3.2.3 采场充填

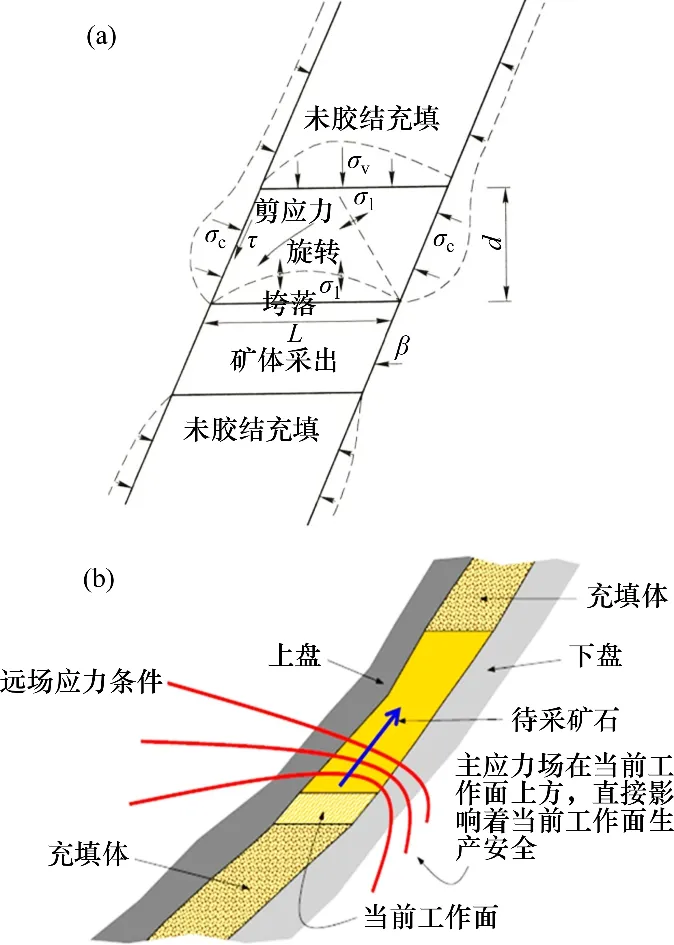

采场充填是指利用充填料充填采空区对地压进行调控的方法,充填体与围岩相互作用分为3个层面[71−73]。

1)改变围岩受力条件。充填体能有效将采场应力状态由单轴或双轴受力状态转变为三向应力状态,有效地增强采场围岩的稳定性,同时对矿柱有很好的保护作用(图13)。因此,充填体不仅对围岩有很好的支撑能力,同时能更有效地提高采场围岩自身强度。

图13 膏体充填体与围岩力学作用关系Fig.13 Mechanical interaction relationship between paste backfill and surrounding rock

充填采场围岩所受的侧向压力主要为岩层移动产生的侧向压力和作用在采场围岩的自重应力。借此提高矿柱和采场围岩承载应力,以及部分充填体自重荷载。

2)充填体填充结构面作用。由于岩体中存在许多断层、节理裂隙,岩体被切割成结构体,因此,结构体的稳定性由节理裂隙组成方式决定。采用充填材料填充采场后,充填材料将渗透至岩体节理裂隙内,胶结岩体结构,使结构面岩体形成整体。

3)充填体的让压作用。与岩体相比,膏体充填体可看作柔性介质,具有较强的变形能力。因而,在采场围岩体的变形过程中,充填体能够有效控制和减缓采场围岩地压释放,同时能有效控制围岩积聚能量的释放速度。围岩与充填体组合结构形式及其力学参数是决定充填作用的关键影响因素。

3.2.4 卸压爆破

卸压爆破指在高地压集中的危险区域,采用钻孔爆破方法,使其在高地压岩体内爆破产生裂隙或切割裂缝,减缓高地压集中程度或转移高地压作用空间位置,借以消除或减缓高地压潜在危害,为深部采矿或掘进提供安全空间,该方法在深部采矿中应用广泛[74]。

卸压爆破作用是通过应用爆破技术使处于高地压集中区域的节理化岩体内的节理裂隙进一步破裂、活化并诱致其产生新裂隙;产生的新岩体裂隙降低了炮孔周围的岩体强度,降低了岩体节理之间的摩擦力,在二者共同作用下降低工作面附近的高应力集中,有效实现高应力集中的转移和释放,岩体内积聚的弹性能减少,进而破坏了高地压积聚区域岩爆发生强度条件和能量条件(图14)。

图14 卸压爆破原理Fig.14 Principle of pressure relief blasting

3.3 矿山动力支护系统

当岩爆灾害发生之后,不可避免地产生围岩破坏,最主要的问题是通过采取有效的支护技术确保巷道破坏能够被维护,使其仍然保证其服务功能。释能支护是控制深部岩爆等动力冲击条件下巷道围岩体稳定性重要支护方法,通过采用释能支护结构使岩体中积蓄的高弹性能以和缓的方式释放,使高应力岩体处于低储能、缓变形的稳定状态,有效抵抗岩爆等动力灾害的往复冲击作用,在深部采矿工程、隧道工程等高岩爆风险岩体稳定性控制中得以广泛应用。

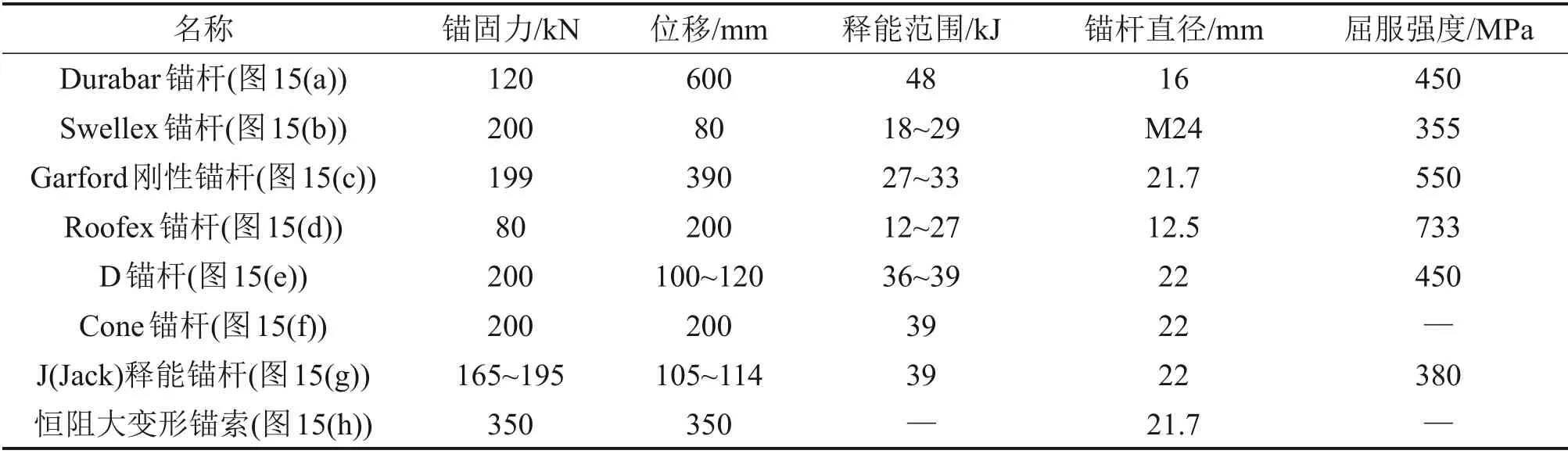

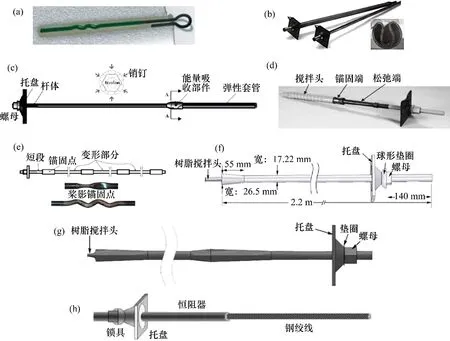

采用矿山动力支护系统会吸收岩爆发生时释放的能量,并使其产生的动能在岩体表面产生大幅下降。在20世纪90年代,南非首先提出能量吸收支护体系[75]。南非首先发明第一种能量吸收锚杆,即锥体锚杆(Cone锚杆)。新型锥体锚杆在其端头增加树脂搅拌功能,被广泛应用于加拿大易于诱发岩爆灾害深井巷道进行支护[76]。释能锚杆既具有高静止拉拔力,又能抵抗岩爆等动力往复冲击载荷,并在冲击作用同时锚杆产生一定位移,释放积聚在岩体内的高动力冲击能量,当前常见释能锚杆类型见图15,其性能见表3[37,77−80]。

表3 释能锚杆类型及其参数Table 3 Types and parameters of energy releasing bolt

图15 各国锚杆结构Fig.15 Anchor bolt structure in various countries

不同国家的动力支护系统有所差异:在南非,主要是应用释能锚杆支护岩体,释放岩体内的动能[53]。岩体内的动能一部分为是释能锚杆吸收,另一部分动能通过碎裂岩体被岩体表面支护结构释放。在南非支护系统中,常用钢丝绳代替钢带。在高应力岩体中掘进巷道时,通常采用释能锚杆(锥体锚杆、改进的锥体锚杆、管缝锚杆以及锚索)与金属网或者纤维喷射混凝土组合支护。在澳大利亚,主要通过管缝锚杆、长锚索并辅以金属网、钢带或者喷射混凝土组合支护解决高应力碎裂蠕变岩体稳定性控制。对具有岩爆倾向的岩体,主要采用长锥体锚杆与金属网或者纤维喷射混凝土组成动力支护系统控制其稳定[81−82]。在加拿大,采用短锚杆和金属网支护破碎岩体,偶尔采用纤维喷射混凝土和金属网。通常锚杆主要为管缝锚杆、螺纹钢锚杆和锥体锚杆。在经常发生岩爆的巷道,主要采用螺纹钢锚杆和锥体锚杆与金属网组成动力支护体系,增强岩体的刚度[83]。在北欧,其支护理念与加拿大的相似,采用短锚杆与金属网支护浅层破碎岩体,使其形成整体[84−86]。但在北欧不使用管缝锚杆,钢纤维喷射混凝土应用比较广泛。

我国矿山动力支护系统最常见形式为释能锚杆与金属网或喷射混凝土进行联合支护[87−91],由于我国对释能锚杆的研究起步较晚,可挑选的释能锚杆种类与国外相比仍有较大差距。为应对深部金属矿山复杂多变的工程情况,研发有效控制岩爆危害的矿山动力支护系统,实现“爆而不倒”(图16)[37]、留有足够的安全空间确保人员和机械设备的安全,为我国深井开采及高应力矿体安全、高效开采提供技术保障。

图16 岩爆释能支护效果Fig.16 Effect of rock burst energy releasing support

4 结论

1)我国进入深部开采矿山规模与国外相比还有较大差距,但我国深竖井建设处于加速发展阶段,预示着我国进入深部开采的矿山数量将会有很大提高。

2)在深部采矿活动作用下,高采动应力是层裂、岩爆和挤压大变形的主要诱因;并简要概述了各种采动灾害的致灾机理及表现形式。

3)建立地质灾害风险评估模型是深部采矿至关重要的一环,可根据不同的地质灾害风险等级合理布置井巷等开拓工程,减少地质灾害的发生。

4)采矿回采顺序、隔离矿柱、充填采场及卸压爆破是深部采矿地压调控的主要手段,充分掌握矿体开采过程中采场(巷道)围岩体中的应力位移分布规律,采取合理的地压控制方法可减少采动灾害的发生。

5)岩爆是深部金属矿山在开采过程中最易发的采动灾害,释能锚杆在控制岩爆起到关键性作用,研发有效控制岩爆危害的矿山动力支护系统可为我国金属矿深部安全、高效开采提供技术保障。