采用杆组法的织机开口机构运动学分析及其仿真

陈育明

(黎明职业大学 智能制造工程学院, 福建 泉州 362000)

织机的综框由上下横梁、左右综杆及驱动件构成,是织机中的重要组成部分。经纱穿入综框上配置的片综汇成一体,跟随织机的提综机构进行运动,此时综框根据织机开口机构的设计按照一定规律上下往复运动,随着纬纱在经纱中来回往复穿梭、经纱分层开口,经纱与纬纱不断交织形成织物的不同花纹,驱动综框上下有规律运动的开口机构的运动状态直接关系到织物的编织质量、生产效率。因此,对开口机构的运动学分析显得尤为重要。常见的织机开口机构通常采用平面连杆开口机构、凸轮开口机构等机构形式。平面连杆开口机构具有结构简单、易加工、机构磨损小、适应高速等优点。织机开口机构的运动学分析设计主要有解析法和软件建模仿真等方法[1-2]。目前,国内的织机开口机构运动学分析主要采用几何建模运动仿真的方法,而采用解析法较少[3-4]。解析法需要进行数学建模并进而求解,这种方式难度大但结果精确。SolidWorks软件具有功能强大、易学易用和技术创新三大特点。基于此,本文将以平面六杆织机机构为例,采用杆组法对机构进行运动学分析,并运用Solidworks软件来进行织机开口机构的几何建模,并对机构进行运动学仿真。将理论分析和建模仿真的结果进行对照,以确认理论分析的准确性和仿真结果的可靠性。

1 织机开口机构的杆组法运动学分析

图1为织机开口机构的简图,为平面六杆机构。杆件AB为曲柄,是机构主动件,在外力驱动下做360°回转。杆件CF在摇杆DE与连杆BD的带动下驱动摆臂FG(即双臂杆HI)做往复摆动进而驱动两个综框KM及JN按照一定的规律上下往复运动。根据杆组法,AB杆与机架转动副连接,是LINK一级杆组;BD与DE构成RRRⅡ级杆组;摆臂FG与连杆FC构成RRRⅡ级杆组;杆件HK与综框KM构成RRPⅡ级杆组(同理,杆件IJ与综框JN也构成RRPⅡ级杆组)。

图1 织机开口机构简图

1.1 织机开口机构运动学分析步骤

从主动件曲柄AB入手,以θ1为起点,令θ1从0°到360°进行循环,后采用杆组法分析,具体步骤如下。

步骤1 调用LINK子程序,求出点B的位置参数及运动参数;

步骤2 调用RRR(BDE) Ⅱ级杆组子程序(BDE代表该杆组B、D、E三点按照逆时针顺序进行装配排列),可求得BD杆的运动参数θ2、ω2、ε2及DE杆的运动参数θ3、ω3、ε3,角度为杆件与OX正向间的夹角,下同;

步骤3 根据前两个步骤求得的BD杆件的运动参数,再调用LINK子程序,可求得C点的位置及运动参数;

步骤4 调用RRR(CFG) Ⅱ级杆组子程序,可求出CF杆及FG杆的运动学参数;

步骤5 根据步骤4求出的FG杆件的运动学参数,可确定GH杆件的运动参数θ6、ω6、ε6,进而调用LINK子程序求得H点的位置参数及运动学参数;

步骤6 根据H的参数,调用RRP(HK) Ⅱ级杆组子程序,可求得杆件HK的运动规律;

步骤7 以H为基点再次调用LINK子程序,求得K点的位置参数以及运动学参数。

1.2 实例

以44英寸(111.76 cm)的喷气式织机为例,结合图1,得已知条件:点A坐标XA=0,YA=0;点E坐标XE=-360,YE=-127;点G坐标XG=-248,YG=-274;各杆件长度LAB=60 mm,LBC=190 mm,LBD=360 mm,LDE=140mm,LCF=280 mm,LFG=55 mm,LGH=LGI=110 mm、LHK=LIJ=520 mm。摆臂GF和双臂杆IH为同一构件,二者间偏角(即θ5-θ6)为20°;KM导轨与机架原点A偏距为170 mm。由于杆组程序采用TrueBasic进行编写,过程中无法输入希腊字母,因此各杆件的角度θ、角速度ω及角加速度ε分别用形近的字母Q、W、E表示;综框KM和JN运动规律应为一致,时间错开,故仅以KM为例进行分析,JN类同。

根据上述的运动学分析步骤及织机实例,可编制下列主程序,以求得综框KM的位置及运动参数,进而可分析综框的运动规律。

FOR Q1=0 TO 360 STEP 5

CALL LINK(0,0,0,0,0,0,Q1*PI/180,350,0,60,XB,YB,VBX,VBY,ABX,ABY)

CALL RRR(XB,YB,VBX,VBY,ABX,ABY,-360,-127,0,0,0,0,360,140,Q2,W2,E2,Q3,W3,E3)

CALL LINK(XB,YB,VBX,VBY,ABX,ABY,Q2,W2,E2,190,XC,YC,VCX,VCY,ACX,ACY)

CALL RRR(XC,YC,VCX,VCY,ACX,ACY,-248,-274,0,0,0,0,280,55,Q4,W4,E4,Q5,W5,E5)

LET Q6=Q5-20*PI/180

CALL LINK(-248,-274,0,0,0,0,Q6,W5,E5,110,XH,YH,AHX,VHY,AHX,AHY)

CALL RRP(-1,-170,520,XH,VHX,AHX,Q7,W7,E7)

CALL LINK(XH,YH,AHX,VHY,AHX,AHY,Q7,W7,E7,520,XK,YK,VKX,VKY,AKX,AKY)

PRINT Q1,XK,YK,VKX,VKY,AKX,AKY

NEXT Q1

END

根据程序运算得出综框KM的位移、速度及加速度数据,导入Excel生成综框KM的位移变化、速度变化及加速度变化曲线图分别如图2-4所示。

图2 KM位移-时间计算曲线 图3 KM速度-时间计算曲线

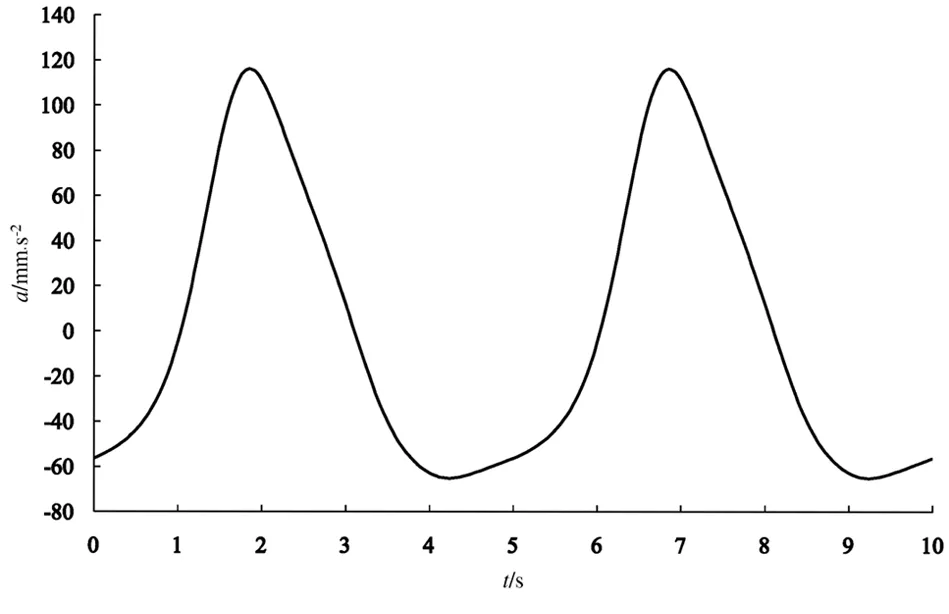

图4 KM加速度-时间计算曲线

根据图2-4可知,在主动曲柄AB匀速回转驱动下,综框KM的运动规律,综框JN同理。除此之外,也可利用杆组法求得其余个杆件的位置参数及运动规律。

2 织机开口机构的运动仿真

2.1 开口机构建模

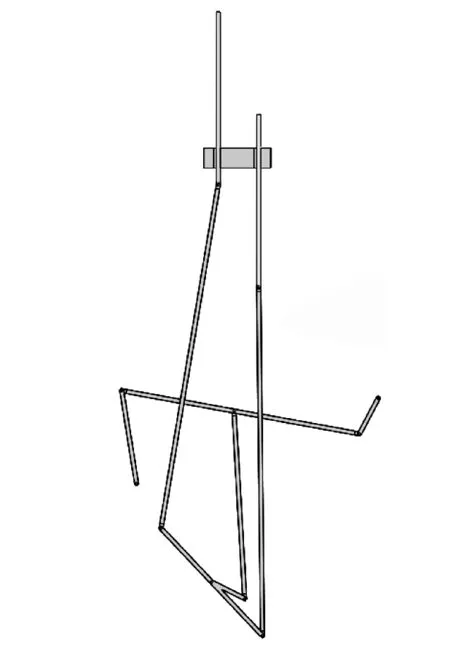

运用Solidworks软件的零件设计模块、装配模块以及运动仿真模块。在建模阶段,先根据测绘尺寸进行零件建模,再按照各个零件的约束方式进行装配,最后通过运动学仿真来验证分析该开口机构的运动状态。建立的织机开口机构几何模型如图5所示。

图5 织机开口机构几何模型

2.2 开口机构运动学仿真

通过在图1中主动曲柄AB添加马达进行驱动来控制装配体的运动以实现装配体运动模拟。同时采用软件的仿真和实时测量功能,得到综框(以KM为例)的位移、速度及加速度的变化曲线,如图6-8所示。

图6 KM位移-时间仿真曲线

由图7可知,综框KM的速度正向峰值为67 mm·s-1,反向峰值为-70 mm·s-1,说明综框的运动规律、稳定。由图8可知,综框KM的加速度正向峰值为116 mm·s-2,反向峰值为-65 mm·s-2,说明综框向上的工作行程的冲击大于回程。

图7 KM速度-时间仿真曲线

图8 KM加速度-时间仿真曲线

比较由杆组法得到的综框KM运动规律图,与利用Solidworks仿真得到的综框KM运动规律图,二者运动规律图基本吻合,形成相互验证。

3 结 论

采用杆组法建立织机开口机构的数学模型,对其进行运动学分析,计算得出输出构件综框的运动规律。借助Solidworks软件对输出构件综框进行建模与仿真,仿真结果与分析计算结果互相验证,说明利用杆组法对工程机构进行分析行之有效,利用Solidworks对工程机构仿真结果可靠。从分析计算和仿真结果来看,该开口机构输出构件综框运动到极限位置时速度接近于0,但加速度值偏大,具有一定冲击性,与实际生产的理想状态还有差距,将在今后进一步探讨综框减少运动冲击的方法。