核燃料芯块自动装载系统的研制

廖宾, 付豪

(中核建中核燃料元件有限公司,四川宜宾 644000)

0 引言

自动装载系统广泛运用于军事[1]、矿山[2]及粉末冶金领域[3],对于重复繁重的任务,自动装载系统能极大节省人力资源,减轻工作人员的劳动强度,提高产品质量。目前自动装载系统主要研究方向在于机械结构的开发及控制系统的开发上,采用基于ARM、拓展总线技术及PLC控制[4]的控制系统已具有良好的普适性,然而对于不同领域,其机械结构需要重新设计以满足不同行业、不同产品的需求。

由于行业特殊性,目前还没有一套自动装载系统运用于核燃料芯块[5-7]的生产中。在芯块的生产过程中,压制出的生坯在进入下一工序前要进行装载。自动装载是实现系统与整个生产线“无缝”连接的过程。在生产过程中,可对生产现场的工艺参数进行采集、监视和记录,为提高产品的质量、降低成本提供信息和依据。目前芯块生产均采用竖立烧结的方式,芯块竖立在钼隔板上,层与层之间用钼隔板分开。芯块横置烧结[8]是在钼舟底部放置一块波纹形钼板,芯块横放在波纹形钼板上,然后上层芯块直接累放在下层芯块上,层与层之间没有钼隔板。由于芯块横置烧结在层与层之间没有钼隔板,在相同容积的条件下,可以提高芯块的装料量,有效地提高烧结炉的单产,缓解芯块车间的生产压力,因此必须研制一套自动装载系统将压机出来的芯块横置自动装入钼舟。

1 自动装载系统的结构设计

1.1 输送机构

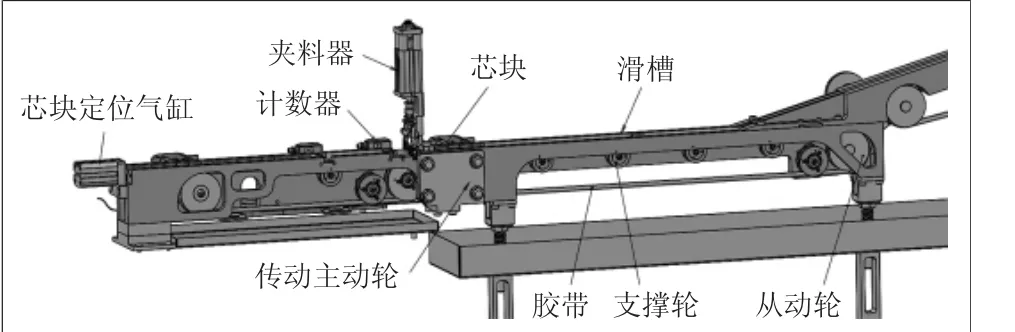

输送机构的主要作用是将从压机内竖立出来的芯块生坯放倒,输送到准备转移到钼舟的位置。整个输送机构主要由分离装置、慢速输送装置、计数分离装置等3部分组成,如图1所示。

图1 输送机构的外形

1.1.1 分离装置

分离装置是将竖立出来的芯块生坯放倒,并将芯块相互分离的装置。此外,还有一个废料通道安装在压机的出口处,用于分离操作人员判废的芯块,这些废块会通过一个滑道进入废料盒。

1)芯块分离的设计。装置的前端是一个U形槽与压机的出料端衔接,槽的宽度大约12 mm,槽被修成倒角,槽底略低于压机出口以便能够顺利地通过芯块。分离装置的动力来自慢速输送装置,驱动轮上安装有双胶带,胶带比U形槽槽底略低,双胶带的线速度大于芯块倒下的理论线速度,通过这样的设计可以使竖直芯块在速度和高度的作用下100%地倒下。

胶带的线速度设定为2倍的芯块输出速度[9]:

式中:V为胶带的线速度;V1为压机的工作速度,设最高为250 块/min;L为芯块生坯的长度,L=16 mm。

2)废料通道。在调机的过程中必然会产生少量的废生坯块,为避免这些废料进入钼舟,在与压机的衔接口设计了一个废料通道。废料通道由气缸、滑块、滑槽组成。由操作人员人工方式控制,气缸带动滑块,这样在芯块的输送道上形成一个空陷,芯块直接落下从滑槽进入废料盒,从而达到收集废料的目的。

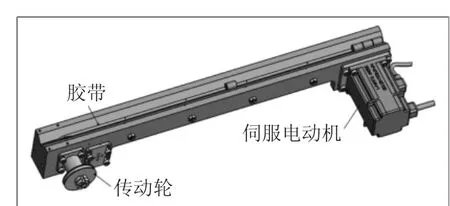

1.1.2 慢速输送装置

慢速输送装置如图2所示,慢速输送装置的动力由一台伺服电动机提供,主要结构是伺服电动机驱动的主动皮带轮和带有双胶带的V形槽,用于支撑和驱动芯块。慢速输送装置的主要作用是芯块在双胶带上形成首尾相接的排列,为芯块进入前端的定量装置做好准备,双胶带的线速度与前端分离装置的胶带速度一致。

图2 芯块慢速输送装置

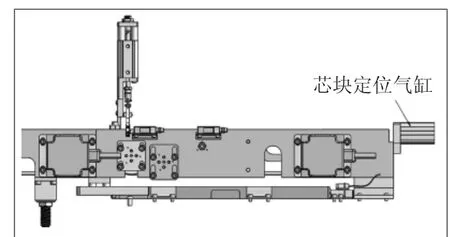

1.1.3 计数分离装置

本系统采取的是单排芯块抓取转运的技术,因此每一次抓取的芯块的数量就非常重要,设计中采用的芯块计数的技术并非常用的定长度,而是定块数的方式。我们首先根据钼舟的宽度确定每一次抓取的芯块数量。

式中:S为每一行芯块的数量;L为钼舟内框的长度,L=264 mm;L1为钼舟两端空出的间隙,L1=10 mm;L2为芯块生坯的长度,mm。

计数分离装置包含夹料器、双胶带输送快速输送装置、计数器等装置。计数分离装置的工作原理是利用双胶带输送快速输送装置和前端慢速输送装置的速度差(速度相差1倍左右)将慢速输送装置上的芯块之间拉开距离,通过安装在前端的光纤传感器进行计数计算通过的芯块数量,当计数有15颗芯块通过时,夹料器夹紧使前后输送装置断开,15颗芯块呈紧密排列进入抓取区准备等待被抓取,在抓取时快速输送装置的驱动伺服电动机停转。后端的光纤传感器作用是对芯块数量进行复核,如果发现多出一颗芯块就会在下一次计数中减少一颗。芯块定位气缸的作用是对芯块进入的前一点进行定位,并且在吸走之前气缸活塞会回位,避免芯块侧面受力。

图3 芯块计数分离装置

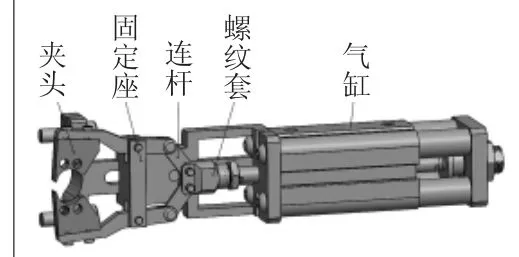

夹料器的设计如图4所示,它是利用连杆的杠杆作用原理,通过气缸的上下移动带动夹头左右移动,从而起到夹紧作用。为避免夹紧时对芯块生坯的损伤,夹头采用了较软的材料,在夹紧时有缓冲作用。

图4 芯块夹料器

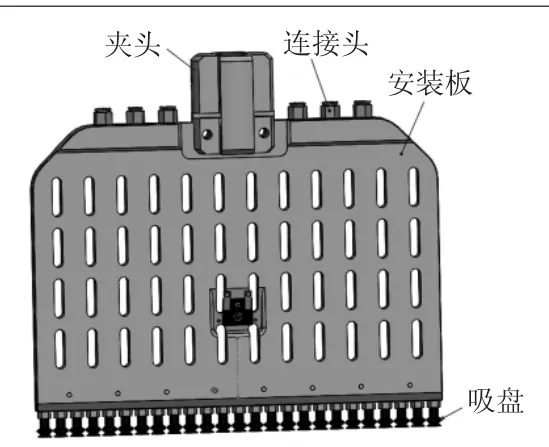

1.2 芯块吸盘装置的设计

芯块吸取的核心装备是真空泵、真空吸盘、电磁阀和过滤器。真空吸盘选用瑞典PIAB公司产品,真空吸盘结构坚固,经久耐用,能保证对芯块的稳定抓取,型号选择是B8,吸力达到1.6 N,远远大于每一颗芯块的质量7.4 g。真空泵采用德国贝克公司的产品,能够提供强大的吸气能力,使得吸取工件速度极快,保证较短工作周期。在真空发生器与吸盘之间装电磁阀和过滤器,用于通断真空和收集粉尘,一方面通断真空以保证芯块被可靠地释放,另一方面降低粉末损失和防止粉末堵塞真空泵,延长设备使用寿命,提高设备可靠性。

真空吸盘安装在一块扁平装置的顶部,另一侧安装在机器人的手臂上,扁平装置的内部布有气道,用于给吸盘提供真空。装置的高度和宽度主要取决于钼舟和芯块的尺寸。吸盘装置结构如图5所示。机器人[10]选用在高速、高精度方面具有明显优势的G6系列机器人,G6是4轴机器人,型号为G6-553C,能满足压机250块/min的生产速度。机器人的运行速度可以保证在0.36 s的时间内完成水平移动300 mm,垂直移动25 mm,它还适合在有粉尘环境下工作。

图5 吸盘装置结构

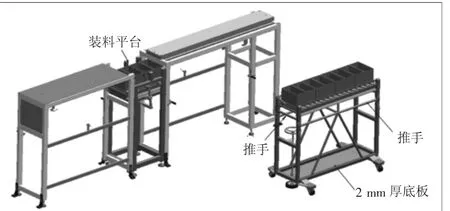

1.3 装料平台和转运小车

转运小车的主要作用是转运空舟和装满芯块的舟,每一辆小车上可以装4个底板8个舟,呈一条直线分布。转运小车的工作方式是:一辆满载芯块的钼舟的小车装入烧结炉回转轨道,通过烧结炉连续出舟将满舟送入轨道台,同时将空舟送入小车,再将小车移出轨道台。运转小车从两个方向与装料平台对接,通过锁死机构将小车固定。由气缸驱动空舟从运转小车传送到装料平台,装满芯块后再传送到另外一台运转小车。小车在装好装满生坯块的钼舟后又运到烧结炉回转轨道,将装满生坯块的钼舟转入轨道台。小车内采用无动力辊轮传输,与钼舟接触材料采用镀铬处理,提高耐磨性。

图6 装料平台(左)和转运小车(右)

1.4 自动装载系统控制原理

自动装载系统控制方式为PLC控制除装载以外的所有电气动作,如使用气缸推动空舟框移动、打开真空泵、伺服电动机的启停等,RC180控制器控制G6系列机器人完成装载进程。两部分互相配合,完成工作任务。

1)芯块从成型压机中生产出来后,经过坡道滑落后,从直立状态变为横置状态,通过PLC控制的2台伺服电动机带动的传送带,传送到V形槽上,当V形槽上的芯块数量达到系统设定的数量后,PLC发出指令,使夹紧气缸夹紧,伺服电动机停止,后续芯块暂时不继续进入V形槽,同时PLC输出信号到RC180控制器的in1:plc_ready(生产线准备好),RC180准备执行装载进程。

2)RC180检测到in1为on后,开始装载计数循环,计数循环使用变量T作为循环控制值,T从1开始至循环值结束。

3)在装载循环中,RC180首先对当前T值进行比较,判断当前是否正在执行装第一舟第一层第一列,若是,则调用zhou_teaching_1函数,zhou_teaching_1函数的作用是:在新装每一舟时,因为外围电气气缸推进的原因,可能造成每一舟的定位位置有少许误差,如不修正误差,将造成机器人在装载进程中碰撞舟框,损坏机器人或舟框,zhou_teaching_1 函数的作用就是对舟框的位置重新定位,将实测坐标值与保存在RC180控制器中的坐标值进行修正,保证装载进程的顺利安全。

4)机器人跳转到P0点(RC180控制器保存的坐标文件中的一个坐标点,现将P0点设置为芯块V形槽上方10 mm处),检测到in1为on后,RC180打开Out:8:suction(真空吸料),真空发生器开启。

5)机器人在P0点下移10 mm,停住0.2 s,吸取芯块。

6)RC180对当前T值检测,判断当前正在吸取的芯块是否属于第一舟(或第二舟),若是,则调用Point_data_1函数,以此确定芯块P(T)坐标点,准确将芯块放置到所需要的位置。

7)RC180将芯块放置到舟框内之后,机器人跳转回P0点。

8)变量T值加1,继续进行下一列的装载。

9)当需要的装载列数完成后,RC180打开Out2:complete(装载完成信号),PLC控制外围电气执行更替空舟框的过程,直到舟框就位后,启动新的一轮自动装载进程。

2 系统稳定性验证

为验证该系统运用于实际生产中的稳定性,将该系统投放于大规模生产中,并对其生产稳定性进行验证。

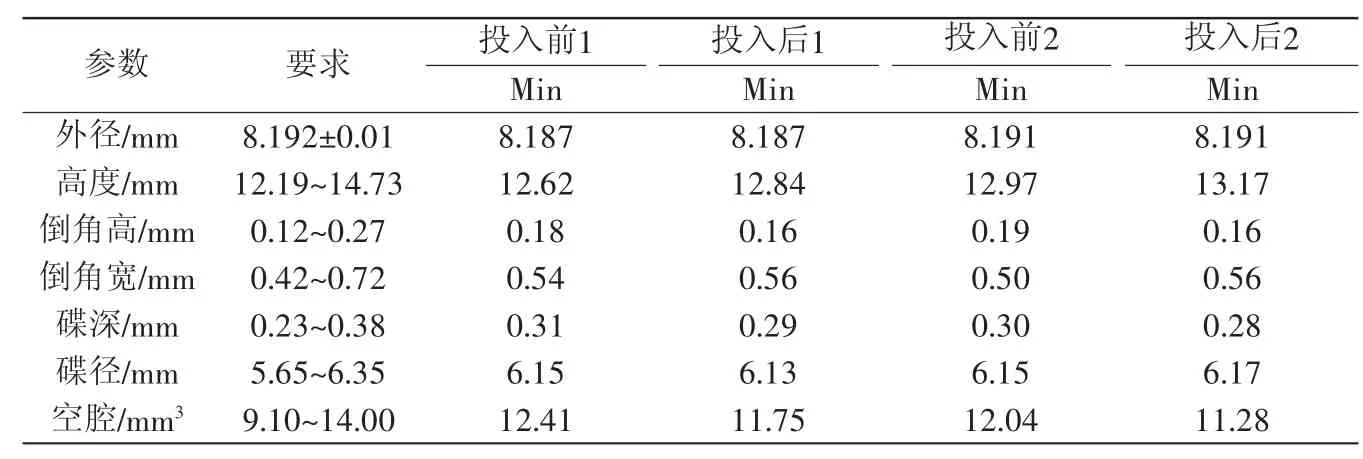

从表1看出,芯块几何尺寸稳定、波动性、满足要求,说明自动装载系统不会对芯块几何尺寸造成影响。

表1 芯块几何尺寸

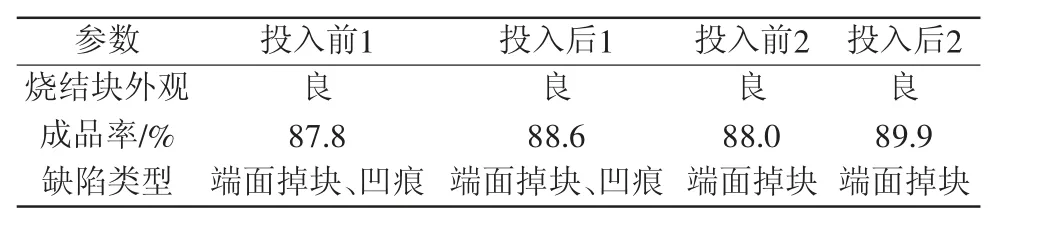

系统投入前后芯块成品率如表2所示,各试验条件下磨削成品率均能达到85%以上,且投入前后芯块外观良好,成品率无明显变化,缺陷类型也无明显变化,这说明核燃料芯块自动装载系统研制成功。

表2 外观及成品率

3 结语

1)自动装载系统采用双胶带实施芯块倒下的装置,本文对此装置进行了详细的方案论证,真空吸取控制系统在满足功能的前提下,选用可靠、耐用、优质的吸盘,所设计的固定装置可靠、耐用。芯块计数排行选用可靠的光电计数器可实现准确计数,分离装置稳定、可靠。

2)芯块横置烧结所产烧结块外观良好,烧结块直径均满足磨削需要且无明显大小头;磨削块外观良好,磨削块几何尺寸均满足要求,与堆垛竖置烧结芯块几何尺寸比较没有显著变化;磨削成品率均在87%以上。

3)该套系统在生产过程中运行正常、稳定,装载效果良好,使用该系统能够提高劳动效率,降低因人工操作不慎而损坏芯块的概率,提高芯块产品质量,提升核燃料生产线的技术装备水平和自动化程度,减少环境污染和劳动强度,满足现代工业化生产及现场辐射卫生要求。