分离燃尽风对贫煤锅炉CO和H2S生成特性的影响

谢召祥, 凌 鹏, 湛 芳, 张文鹏, 李世强,许 凯, 苏 胜, 向 军

(1. 华电青岛发电有限公司, 山东青岛 266031; 2. 华中科技大学 煤燃烧国家重点实验室, 武汉 430074;3. 华电国际电力股份有限公司山东分公司, 济南 250014)

随着环保要求日益严格,燃煤电站锅炉采取低氮燃烧器、空气分级燃烧技术、燃料分级燃烧技术和烟气脱硝技术等多种方法控制氮氧化物排放[1-2]。这些方法虽然有效控制了燃煤电站锅炉氮氧化物的排放量,但是采取低氮燃烧技术尤其是空气分级燃烧技术会使部分二次风作为燃尽风(OFA)上移,在主燃区形成贫氧富燃的燃烧环境。在局部缺氧环境下,特别是当O2体积分数低于1.5%时,CO和H2S的生成量会急剧增加[3]。CO和H2S会造成主燃区的还原性气氛,容易造成锅炉水冷壁高温腐蚀和结渣[4-6],严重影响锅炉的安全经济运行。因此,有效缓解及防止低氮燃烧方式下锅炉水冷壁的高温腐蚀和结渣迫在眉睫。

燃烧过程中水冷壁近壁面的气氛条件与配风组织方式密切相关。近年来,国内外学者对水冷壁的高温腐蚀及结渣进行了研究。赵虹等[4]分析了燃煤锅炉水冷壁高温腐蚀形成机理与类型,发现腐蚀类型基本上属于还原性气氛下硫化物型高温腐蚀。王毅斌等[7]对水冷壁表面的腐蚀层和沉积层组分进行了分析,发现腐蚀层主要为多种铁的硫化物和氧化物,且有少量的As、Ge、Ga和Zn等元素赋存。李永生等[8]研究了采用对冲旋流燃烧器的锅炉水冷壁近壁面还原性气氛的分布特性,发现随着炉膛负荷的提升,还原性气氛显著增强,调整二次风旋流强度对水冷壁近壁面的烟气组分影响不大。邹磊等[9]对水冷壁近壁面的烟气组分进行了测试分析,发现高温腐蚀区域出现明显的还原性气氛,升高O2体积分数有利于减弱水冷壁近壁面的还原性气氛,较小的紧凑燃尽风量以及适当的分离燃尽风量有利于减轻高温腐蚀。徐洪等[10]对锅炉水冷壁高温腐蚀成因和预防对策进行了研究,结果表明腐蚀管样表面覆盖含铁氧化物、硫化物及含锌硫化物。李家鲁等[11]对超超临界锅炉水冷壁向火侧产生高温腐蚀的原因进行了系统性分析,发现烟气中析出的碱金属与SO3反应,形成的硫酸盐在水冷壁表面富集形成渣层,使该区域的水冷壁管发生高温硫酸盐腐蚀。Liu等[12]研究了前后墙布置贴壁风和侧墙布置贴壁风2种贴壁风布置方式对锅炉燃烧和高温腐蚀的影响,结果表明当贴壁风率小于0.5%时,2种布置方式均不影响还原性气氛和燃烧条件。但当贴壁风率大于0.5%时,采用侧壁上布置风率为1%的贴壁风能够更好地控制高温腐蚀和保持良好的燃烧条件。李敏等[13]研究了一次风对对冲燃煤锅炉水冷壁高温腐蚀的影响,发现一次风速过高容易冲刷两侧墙水冷壁,导致其附近易形成还原性气氛,加速了高温腐蚀。张晨浩等[14]通过调节不同燃尽风开度以控制省煤器出口NOx质量浓度及CO体积分数。目前,关于锅炉的高温腐蚀及结渣特性的研究主要集中在高温腐蚀机理及腐蚀产物特性探究。在通常情况下,对炉内燃烧的数值模拟研究能直观反映炉内流场和温度场等分布,可为锅炉水冷壁结渣及腐蚀速率预测提供有效的参考。然而,涉及炉内H2S强腐蚀性气氛的数值模拟研究鲜有文献报道。同时,通过燃尽风调节以改善水冷壁结渣及高温腐蚀已成为锅炉运行优化的重要措施,调节分离燃尽风率(以下简称燃尽风率)如何兼顾锅炉运行的经济性、安全性和低NOx排放仍需进一步深入研究。

笔者以某330 MW四角切圆低氮燃烧贫煤锅炉为对象,重点研究了锅炉在300 MW负荷下不同燃尽风率(30%、25%和20%)对炉膛CO和H2S等还原性气体生成特性的影响,以期对锅炉降低NOx排放同时有效控制高温腐蚀和结渣提供参考。

1 研究对象

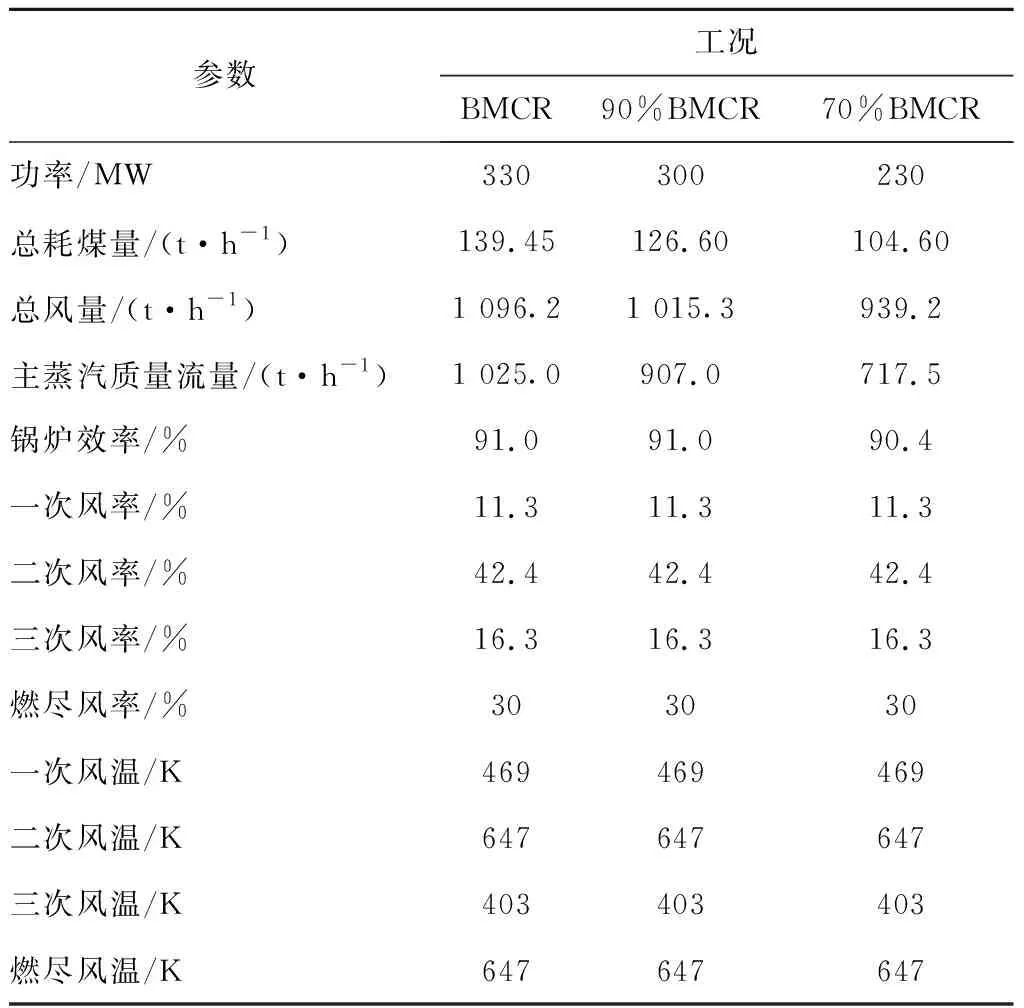

某燃煤电站2号锅炉为330 MW四角切圆低氮燃烧贫煤锅炉,型号为SG1025/18.3-M833。2014年为应对超低排放要求,对锅炉燃烧器进行了改造,改造后的锅炉本体和燃烧器喷口布置示意图见图1。炉膛采用近正方形布置,炉膛宽为11 970 mm,深为11 760 mm,宽深比为1.02∶1,炉顶管标高为58 400 mm,锅筒中心线标高为59 320 mm,炉顶大板梁底标高为67 300 mm。锅炉的假想切圆直径为1 580 mm。每个角的燃烧器布置19层喷嘴,其中包括4层一次风喷嘴、4层二次风喷嘴、3层油枪风喷嘴、3层三次风喷嘴、1层OFA喷嘴和4层分离燃尽风(SOFA)喷嘴。其中,3层三次风喷嘴的摆角固定向下10°,且三次风携带煤粉。每两层分离燃尽风喷嘴为一组,位于主燃区上方。一次风燃烧器采用水平浓淡煤粉喷嘴。锅炉主要设计参数见表1,其中BMCR为锅炉最大连续蒸发量,总耗煤量为139.45 t/h,主蒸汽温度为541 ℃。

表1 锅炉主要设计参数

为研究燃尽风率对锅炉性能,尤其是NOx生成特性、水冷壁近壁面局部H2S及CO体积分数的影响,2019年开展了锅炉性能试验。试验过程中,锅炉实际燃用煤种的煤质分析见表2。在300 MW负荷下燃用该煤种时,锅炉最大主蒸汽质量流量为907.0 t/h,总耗煤量为126.60 t/h,主蒸汽温度为534.5 ℃,再热蒸汽温度为536 ℃。

2 数学模型及计算方法

2.1 煤粉综合燃烧模型

针对煤粉燃烧过程包含的复杂物理和化学变化过程,气相湍流流动模型采用Realizablek-ε模型;采用混合分数-概率密度函数(mixture fraction/PDF)模拟气相湍流燃烧;采用P-1辐射模型(P-1 radiation model)计算辐射传热;采用双平行竞争反应模型计算煤粉热解过程;采用动力/扩散控制反应模型模拟焦炭的燃烧过程;采用Lagrange随机轨道模型模拟煤粉颗粒运动轨迹[15]。采用后处理方法来模拟NOx生成特性,NOx的生成可以分为燃料型NOx、热力型NOx和快速型NOx。在燃煤锅炉中,快速型NOx的生成量很小,可以忽略不计,因此在进行数值模拟计算时只考虑燃料型NOx和热力型NOx。

2.2 硫元素释放模型

由于硫化物型高温腐蚀对水冷壁高温腐蚀作用突出,因此笔者详细考察炉内H2S气体生成特性及其对水冷壁高温腐蚀和结渣的影响。在煤粉颗粒内部,硫元素广泛分布在挥发分和焦炭中,挥发分中的硫元素在缺氧环境下主要生成H2S,焦炭中的硫元素在氧化环境下则主要氧化成SO2。本文模拟计算过程中采用Kramlich[16]提出的硫化物简化反应机理模型,主要的反应机理如下:

H2S+H←→SH+H2

(1)

OH+H2S←→H2O+SH

(2)

SO+OH←→H+SO2

(3)

SH+O←→SO+H

(4)

O+H2S←→SH+OH

(5)

SO+O2←→SO2+O

(6)

H+SH+M←→H2S+M

(7)

SO+O+M←→SO2+M

(8)

式中:M代表氩气、氮气或氧气。

反应速率v为:

v=ATbexp(-E/RT)

(9)

式中:A为指前因子;b为温度指数;E为活化能;R为摩尔气体常数;T为温度。

对于不同的反应,A、b和E取值分别为修正后的常数。

2.3 网格划分

根据锅炉的原始尺寸进行1∶1的三维建模,其网格划分如图2所示。网格划分过程中,不仅对锅炉整体进行了分区,还根据锅炉空气动力场设计特点对燃烧器区域进行了分区。由于燃烧主要集中在燃烧器区域,该区域会发生剧烈的化学反应,温度较高,各物理量变化较快,因此对该区域的网格尤其是各层喷口附近的网格进行了局部加密。整个模型网格总数约为200万,通过网格无关性计算和检查,网格总体质量较好。

(a) 炉膛整体网格

2.4 模拟方法验证

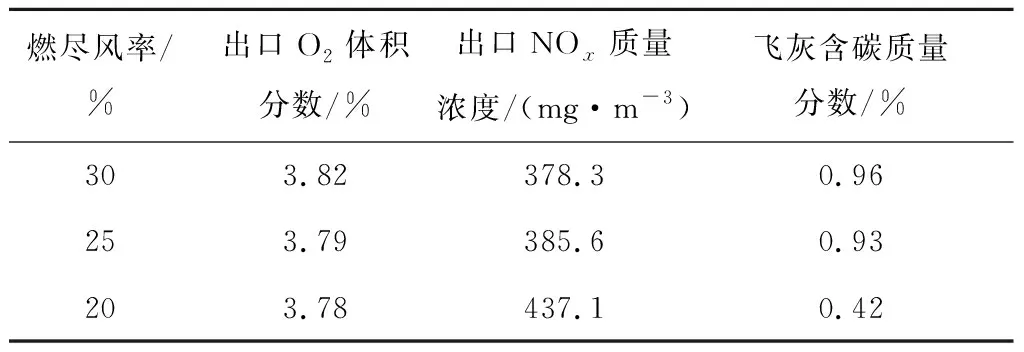

为了对选用的数值模拟计算模型和网格划分的可靠性进行验证,将现场试验的工况参数作为数值模拟的输入条件,300 MW负荷下的运行数据见第1节,将低氮燃烧改造后300 MW负荷下炉膛出口参数的模拟结果与现场实际运行结果(即试验结果)进行对比分析,如表3所示。其中,出口O2体积分数和出口NOx质量浓度(本文中的NOx质量浓度均为标准状态、O2体积分数为6%、干烟气下的NOx质量浓度)由位于选择性催化还原(SCR)入口处烟道的分析仪测得,利用空气预热器下方水平烟道的飞灰取样装置测量飞灰含碳质量分数。

表3 炉膛出口参数试验结果与模拟结果的比较

从表3可以看出,出口O2体积分数、出口NOx质量浓度和飞灰含碳质量分数的模拟结果与试验结果基本吻合,相对误差分别为3.25%、1.71%和8.97%,均小于10%,说明计算使用的网格划分和数值模拟计算模型可靠。

3 结果与分析

3.1 燃尽风率对炉内速度场和温度场的影响

不同燃尽风率下19 m截面的速度场分布如图3所示。不同高度截面处无论是近壁区还是非近壁区,20%燃尽风率下速度水平为13~17 m/s,而30%燃尽风率下速度水平为8~12 m/s。这主要是由于燃尽风率减小,过量空气系数增大,则相应的主燃区速度随之变大,同样在炉膛纵剖面的速度场也得到了验证,其结果见图4。随着燃尽风率的减小,主燃区速度水平升高。燃尽风量越小,主燃区风量越大,则主燃区速度水平越高,射流刚性越强,减少了由于射流两侧静压作用而产生的偏转,气流冲刷水冷壁的可能性越低。

(a) 30%燃尽风率

(a) 30%燃尽风率

不同燃尽风率下炉内温度场分布见图5。由图5可知,20%燃尽风率下高温区主要出现在炉膛中下部区域,30%燃尽风率下高温区则逐渐向炉膛上部发展。这主要是由于燃尽风率增大,主燃区的过量空气系数减小,空气量减少,煤粉得不到充分燃烧。随着燃尽风率的增大,炉膛出口烟温升高。这是因为随着燃尽风率增大,燃尽风量增加,虽然进入炉膛的燃尽风量越多,对炉内温度的降低作用越大,但是未燃尽的煤粉随着燃尽区风量的增加能得到更加充分的燃烧,放出部分热量又可提升炉内温度,使得炉膛的整体温度仍为上升趋势。

(a) 30%燃尽风率

3.2 燃尽风率对炉内CO和O2体积分数场的影响

不同燃尽风率下炉膛纵剖面CO和O2体积分数场分别如图6和图7所示。30%燃尽风率下炉膛近壁面区产生较多的CO,O2体积分数低,且CO分布范围较广。这是由于此时燃尽风量更多,主燃区风量更少,从主燃区进入的煤粉在更加贫氧的条件下燃烧。25%燃尽风率下主燃区的O2体积分数相对较高,因此生成的CO体积分数较低,中心截面CO分布范围有所缩小。20%燃尽风率下近壁面区生成的CO体积分数进一步降低。这充分说明随着燃尽风率逐渐增大,主燃区生成的CO体积分数升高,O2体积分数降低,还原性气氛增强,水冷壁发生高温腐蚀和结渣的风险也随之增大。

(a) 30%燃尽风率

(a) 30%燃尽风率

3.3 燃尽风率对炉内H2S体积分数场的影响

不同燃尽风率下右墙近壁面区和主燃区(20 m截面)的H2S体积分数分布分别见图8和图9。由于锅炉采用空气分级燃烧技术,主燃区氧量较少,煤粉不能完全燃烧,且主燃区的温度较高,因此主燃区生成的H2S体积分数较高。燃烧器区域下部温度较低,上部由于燃尽风带入的氧量充足,不易生成H2S,因此燃烧器区域上部和下部基本没有生成H2S。30%燃尽风率下右墙近壁面区H2S体积分数最高,H2S分布面积最大。20%燃尽风率下右墙近壁面区H2S体积分数最低,H2S分布面积最小。这主要是由于20%燃尽风率下燃尽风量最小,主燃区的风量最多,氧化性气氛最强,不利于H2S的生成。从图9可以发现,20%燃尽风率下靠近炉膛中心处基本没有生成H2S,H2S高体积分数区域主要集中在近壁面区。由于空气是以一定的射流角度进入炉膛的,进入炉膛后发生射流偏斜,因此截面上H2S体积分数呈现中间低四周高的分布趋势。且30%燃尽风率下近壁面区的H2S体积分数最高,20%燃尽风率下近壁面区的H2S体积分数最低。因此,燃尽风率越大,生成的H2S体积分数越高且H2S分布范围更广,H2S在高温下容易腐蚀水冷壁,使得水冷壁的高温腐蚀和结渣倾向增强。

(a) 30%燃尽风率

(a) 30%燃尽风率

3.4 炉膛出口燃烧特性参数分析

不同燃尽风率下炉膛出口参数计算结果见表4。由表4可以看出,随着燃尽风率的增大,出口O2体积分数升高,但是3个工况下出口O2体积分数相差并不大。这是由于燃尽风率越大,进入燃尽区的氧量越多,虽然在炉内停留时间短,但是未燃尽的煤粉燃烧更为剧烈,消耗的氧量也越多,综合效果来看,3个工况下出口O2体积分数相差不大。从表4还可以看出,随着燃尽风率的增大,出口NOx质量浓度降低,飞灰含碳质量分数升高。相比25% 和30%燃尽风率,20%燃尽风率下出口NOx质量浓度升幅较大,而25%燃尽风率与30%燃尽风率下出口NOx质量浓度则相差不大,升幅仅为1.93%。

表4 不同燃尽风率下炉膛出口参数计算结果

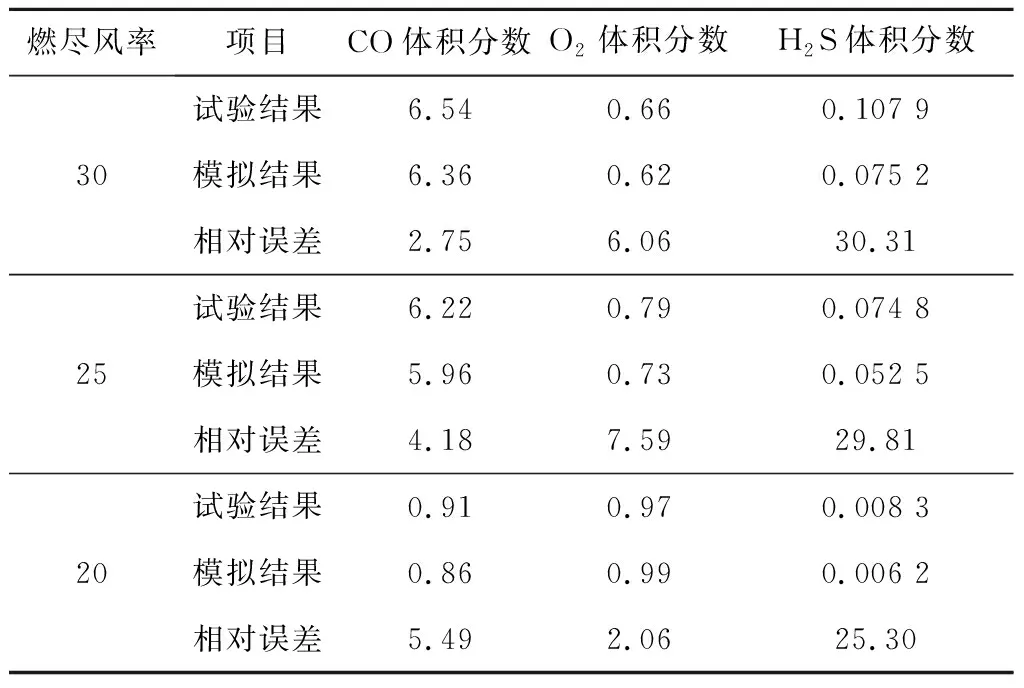

3.5 性能试验与数值模拟的对比分析与验证

在上述数值模拟计算基础上,为了进一步深入了解燃尽风率对锅炉燃烧特性以及CO、H2S等还原性气体生成特性的影响,在300 MW负荷下进行了锅炉燃尽风调整试验。现场试验时对不同燃尽风率下近壁面区CO、O2和H2S的体积分数进行了测试。其中,CO和O2体积分数由Gasboard-3100P便携式煤气分析仪测得,而H2S体积分数则由OPTIMA7手持式烟气分析仪测得,取主燃区23 m截面、锅炉前墙左侧3.92 m处试验测点结果进行对比分析,其结果见表5。

表5 不同燃尽风率下CO、O2和H2S体积分数试验结果与模拟结果的对比

由表5可知,CO和O2体积分数的相对误差均在8%以内,说明了数值计算结果的可靠性。由表5中的试验结果还可知,20%和25%燃尽风率相比于30%燃尽风率,CO体积分数降幅分别为86.09%和4.89%,O2体积分数升幅分别为46.97%和19.70%,H2S体积分数降幅分别为92.31%和30.68%。20%燃尽风率下炉膛主燃区还原性气氛最弱,水冷壁高温腐蚀和结渣倾向最弱;30%燃尽风率下还原性气氛最强,水冷壁高温腐蚀和结渣倾向最强。然而,20%燃尽风率下炉膛出口NOx质量浓度为437.1 mg/m3,与25%和30%燃尽风率下炉膛出口NOx质量浓度相比升幅较大。因此,综合考虑水冷壁高温腐蚀和结渣性能以及NOx生成特性,燃尽风率选取25%比较合适。试验结果与模拟结果的变化趋势相吻合,一方面验证了数值计算结果的可靠性,另一方面证明了燃尽风率对锅炉CO和H2S生成特性具有重要影响,综合考虑锅炉安全、经济以及低氮运行后选择合适的锅炉燃尽风率。

4 结 论

(1) 锅炉空气分级燃烧方式下,燃尽风率对燃烧特性以及CO、H2S等还原性气体生成特性具有重要影响。试验结果与模拟结果均表明,随着燃尽风率减小,主燃区过量空气系数增大,炉膛近壁面区的CO体积分数降低、O2体积分数升高、H2S体积分数降低。

(2) 针对所研究的目标锅炉,采用空气分级燃烧技术时,20%燃尽风率下水冷壁高温腐蚀和结渣倾向变弱。

(3) 相比于25%和30%燃尽风率,20%燃尽风率下出口NOx质量浓度升幅较大。综合考虑锅炉运行安全性、经济性及NOx排放特性多种因素后,将原设计30%的燃尽风率优化为25%,优化后其综合性能较好。