钛白酸解渣磁选回收利用技术研究*

蔡平雄,张 雪,郭会良,钟振华

(1.北部湾大学 石油与化工学院,广西 钦州 535000; 2.广西顺风钛业有限公司,广西 梧州 534000)

0 引言

我国钛白粉生产大多采用硫酸法,其生产过程中产生的酸解渣大部分露天堆放,不仅污染周围环境,而且占用大量土地,此外,酸解渣中含有大量有价元素,目前还没有比较有效的回收方法[1-4]。本文采用磁选工艺对酸解渣进行处理,旨在综合回收其中的有价元素,减少废弃物排放,实现资源的高效利用。

1 试验原料

试样为广西某钛白粉公司酸解后的尾渣,外观为黑色浆状,含有大量游离水,黏度较大,长时间放置后会分层。

2 试验设备

a.圆筒形永磁磁选机2台,分别用于粗选和精选。其中粗选设备长2 m,直径1.2 m,表面磁场强度为0.48~0.50 T;精选设备长1.2 m,直径0.8 m,表面磁场强度为0.30 T。

b.球磨机1台,既用于粗磨又用于细磨,研磨介质为直径3 mm的氧化锆球,研磨介质充填率为40%,最大研磨体积为6 L。

c.酸解设备1台,为非标设备,由玻璃钢材质制成,可耐强酸、300 ℃高温和2 MPa压力,同时兼具鼓风、冲水、保压等功能。

3 试验

借鉴国内外此类课题的研究成果,确定本次试验内容有:磁选试验、酸解试验、沉降试验。

3.1 磁选试验

磁选试验方案有:1粗1精选别方案、粗磨选别方案、细磨再选方案,流程如图1所示。

图1 磁选试验方案

3.2 酸解试验

对磁选试验方案中选别得到的精矿在相同条件下进行酸解反应,以测试酸解过程中的ω(Ti3+)、酸解率、F值(酸矿比)等数据。

3.3 沉降试验

对酸解后的钛液进行沉降试验,利用测得的沉降时间、沉降高度、悬浮物质量浓度等指标评价磁选方案的可行性。

4 结果与分析

4.1 磁选试验结果与分析

在磁选过程中,酸解渣的矿浆质量分数为30%,粗选的冲矿水量为20 L/min,精选的冲矿水量为15 L/min,粗磨和细磨采用同一球磨机,转速为75 r/min,其最终产物的物理性能见表1。

由表1可知,在磁选试验方案中,(a)方案精矿TiO2品位最低,(c)方案精矿TiO2品位最高,因此,(c)方案对精矿TiO2品位的提升有利,同时也说明,部分具有磁性的TiO2赋存在大颗粒中。对比(b)方案和(c)方案的分选结果发现,(c)方案精矿TiO2品位高于(b)方案,说明细磨工艺优于粗磨工艺。粗磨工艺中,粗磨后的325目筛余为7.32%,而细磨工艺中325目筛余为5.22%,因此,试样研磨越细,对精矿TiO2品位的提升越有利。

4.2 酸解试验结果与分析

在酸解过程中,以方案(a)、方案(b)、方案(c)中的精矿为酸解原料,在F值为1.65、硫酸质量分数为98%、引发液为纯水、反应酸质量分数为86%、引发温度为150 ℃、峰温为190~196 ℃的条件下进行反应,结果如下:

方案(a)精矿样品酸解加热到150 ℃后自动升温,到170 ℃后温度开始下降,继续加热到180 ℃,开始发生反应,体积发生膨胀,膨胀后体积约是膨胀前的2~3倍。

方案(b)精矿样品酸解反应比较正常,升温至160 ℃后可自动引发反应,体积发生膨胀,膨胀后体积约是膨胀前的5~6倍。

方案(c)精矿样品酸解反应比较正常,升温至160 ℃后可自动引发反应,反应剧烈,体积发生膨胀,膨胀后体积约是膨胀前的5~6倍。

从上述结果可以看出,方案(b)与方案(c)的反应现象基本相同,属于钛白粉生产过程中的正常现象,而方案(a)精矿酸解反应过程中体积膨胀较小,属于不正常现象,因此,方案(a)存在一定的弊端。酸解反应的主要指标见表2。

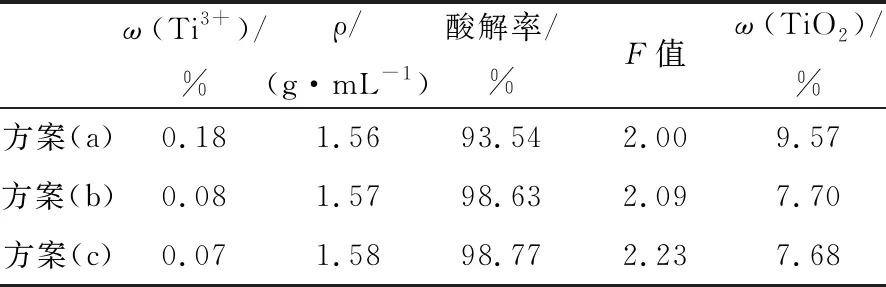

表2 酸解反应的主要指标

酸解后钛液中ω(Ti3+)是重要的指标,Ti3+的存在可以防止酸解液中的Ti4+被还原。钛液在空气中发生氧化还原反应,从氧化还原反应的电极电位来看,溶液中的还原剂首先与氧化性较强的Fe3+反应,待溶液中Fe3+全部被还原成Fe2+后,Ti4+才参与反应被还原成Ti3+。因此一旦溶液中出现Ti3+就说明溶液中的Fe3+已全部被还原成Fe2+,工业生产中一般都人为地使还原过量,保持溶液中的ω(Ti3+)在0.05%~0.10%。溶液中保持一定含量的Ti3+可以防止溶液中已被还原成低价状态的金属离子在后续的生产中再被氧化成高价状态,但是Ti3+不参与钛盐的水解反应,只有在pH大于3时,才能水解,因此Ti3+含量过高虽然对质量有好处,但会降低水解率、增加钛的损失。

在该反应中,方案(a)的Ti3+含量过高,后续生产中会造成浪费,使钛资源的整体回收率较低;同时由于方案(a)精矿TiO2品位较低、粒度较小,在相同的条件下,硫酸难以与大颗粒内部的钛反应,从而使得酸解率大大降低,仅为93.54%。另外,由于酸解率低,酸解渣中残余的TiO2较多,达到9.57%。从表2可以看出,方案(a)的指标远不及方案(b)和方案(c),方案(b)和方案(c)的酸解指标基本类似。

4.3 沉降试验结果与分析

钛液的沉降是对酸解后的混合物进行固体与液体分离的过程,这一过程中常用的沉降方法是添加絮凝剂,将悬浮物或大颗粒物质捕集成体积更大的絮凝物,然后依靠重力将其沉降到底部。沉降效果的好坏直接影响产品质量,在此试验中,絮凝剂选用聚丙烯酰胺,添加量为20 mg/kg,沉降时间为60 min,试验结果见表3。

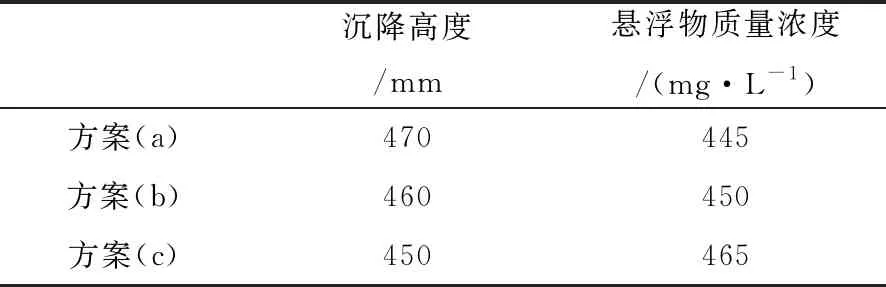

表3 沉降试验主要指标

由表3可知,方案(a)、方案(b)、方案(c)的沉降高度逐渐减小,而悬浮物质量浓度逐渐增大,方案(c)的悬浮物质量浓度最高,其沉降效果最差。这主要是由于方案(c)精矿属于细颗粒,其在酸解过程中大量悬浮,导致沉降时难以聚集成大颗粒;而方案(a)精矿属于大颗粒,虽然酸解率较低,但是大颗粒容易沉降,所以沉降效果较好。

5 酸解原理分析

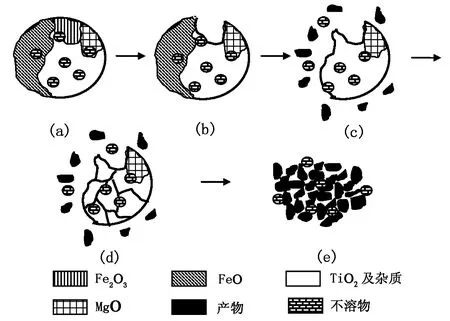

酸解渣主要用于酸解反应,图2是酸解过程的理论示意图。

图2 酸解反应模型

在酸解反应的球形模型中,假设酸解渣磁选精矿为比较规则的球形,绝大多数精矿不是TiO2的解离体,而是由Fe2O3、FeO、TiO2等多种物质组成的混合物。不同的物质聚集成团时,彼此间会有较明显的分界线,如图2(a)所示。当精矿与硫酸混合后,彼此之间产生浸润,硫酸均匀包裹在精矿表面,隔离了精矿之间的接触,起到了分散的作用。加入引发液使温度升高到一定值后,硫酸首先与Fe2O3反应生成Fe2(SO4)3,由于此时硫酸较多,生成的物质大都以离子形式存在。该反应发生时,颗粒还是球形,Fe2O3镶嵌在颗粒的内部,极少裸露在表面,而且反应是由外向内发生的,因此反应速率较慢。一般钛矿中Fe2O3的含量并不高,即使全部反应完,体系仍然能保持较好的流动性。待该反应结束后Fe2O3原占有的部分被溶解,颗粒总的表面积有所增大,此时温度也有所升高,FeO开始反应。随着FeO的反应,颗粒被进一步溶解,体积变小,比表面积增大,反应越来越快。由于FeO含量较高,反应时放出大量的热,并且耗酸量巨大,导致整个反应温度迅速上升,水分快速蒸发,体系逐渐失去流动性,而反应生成的Fe2(SO4)3与FeSO4逐渐结晶出来,形成固体颗粒吸附在未反应的颗粒表面。当FeO反应结束时,温度已超180 ℃,结晶体大量析出,只能靠搅拌压缩空气使体系中的物料尽量分散,如图2(c)所示。随着反应的进行,硫酸逐渐浸润颗粒,使得整个颗粒都参与了反应。

6 结论

a.钛白酸解渣的1粗1精选别方案、粗磨选别方案、细磨再选方案中,细磨再选方案得到的精矿TiO2品位最高,因此该方案为最佳方案。

b.在酸解过程中,粗磨选别方案和细磨再选方案得到的精矿酸解指标基本类似,均较好。

c.1粗1精选别方案得到的酸解钛液沉降指标较好,主要是由于其产物中大颗粒较多,便于沉降。

d.酸解反应分步进行,试样颗粒的大小、杂质含量等都是影响酸解反应的主要因素。