次氯酸钠的生产装置运行管理

谢文晓(河南神马氯碱发展有限责任公司,河南 平顶山 467242)

0 引言

河南神马氯碱发展有限责任公司(以下简称“氯碱发展公司”)是以生产烧碱、聚氯乙烯树脂等基础化工原料为主的氯碱企业,主产品—离子膜烧碱(折100%)和聚氯乙烯树脂产能均为30万吨。

近年来,氯碱发展公司经过产品结构调整,增加了部分耗氯产品的产能,如2018年12月公司取得了《消毒产品生产企业许可证》,次氯酸钠生产装置产能提升至10万吨/年。产能提升过程中,技术人员总结一些消除次氯酸钠生产装置故障的处理方法。

1 工艺现状

目前,次氯酸钠生产工艺较多,主要有液碱氯化法、漂白粉复分解法及电解法等[1-2]。电解法主要适用于低浓度、小规模的生产装置;而漂白粉复分解法经济成本较高,基本被淘汰。液碱氯化法装置简单、易控制,被广泛应用。液碱生产次氯酸钠有效氯浓度可达20%以上。其反应式如下:

下面简单介绍我公司次氯酸钠项目建设中工艺选择,以及生产装置运行物料消耗和问题分析。

2 工艺流程选择

根据工艺装置的连续性,可以将氢氧化钠吸收氯气生产次氯酸钠分为间歇法和连续法。间歇法工艺优点是产品指标灵活多变,满足多样化市场需求。不足之处是产品质量不稳定,操作麻烦,且氯气流量的调整易造成氯气系统压力波动。连续法工艺优点是产品质量稳定,操作简单,产量大,氯气流量稳定。不足之处有效氯含量不变,难满足市场需求。

2.1 间歇生产工艺流程

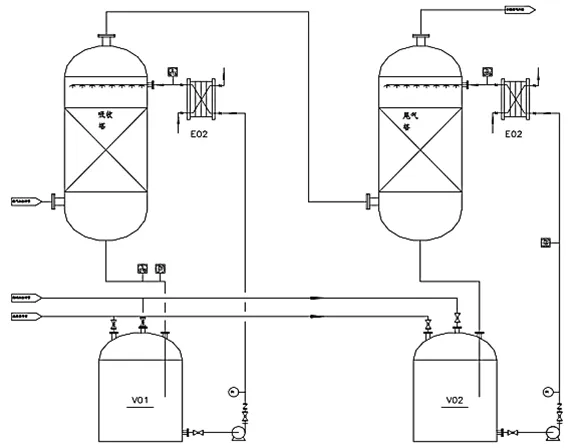

塔式间歇法生产装置多为事故氯气吸收塔经过改造而来,一般为两塔工艺,两塔串联,每台塔有两个循环液罐。工艺流程简图如图1所示。

图1 塔式间歇工艺流程简图

如图1所示,此流程为典型的间歇生产,氯碱企业常用此流程。该流程的简单,产量大,产品有效氯范围广,有效氯浓度可达16%(次氯酸钠含量约200 g/L)。不足之处是原料实际消耗与理论消耗量差别大,产品质量不稳定。

该工艺优点是流程简单,操作方便,可以生产有效氯浓度20%以上的产品。该流程存在的不足是规模小产量低,产品质量不稳定,且氯气与碱液接触有限,存在局部副反应大,产品原料消耗高。

2.2 连续法工艺流程

近年来,随着次氯酸钠广泛应用,其市场需求量增大、质量要求提高,连续法次氯酸钠生产装置陆续开发。据悉,目前连续法次氯酸钠生产工艺按照其反应设备的特性,可以分为微通道式、塔式、釜式。

2.2.1 微通道式连续工艺流程

近年来,微通道反应器因其比表面积大,以及在传质、传热、恒温等方面的优势,在国内化工领域的新应用层出不穷。据悉,江西某公司将微通道反应器成功应用于次氯酸钠生产,单台装置产能达15 t/h,次氯酸钠含量约114 g/L[3](有效氯浓度约10%)。该装置中,液氯直接参与反应,反应热为液氯气化提供一部分热量,有效降低了气化能耗。另外,连续法产品质量稳定,产能大。

微通道反应器有其自身不足—不适用于有固体颗粒产出的反应。因此,次氯酸钠有效氯浓度难以大幅提高。

2.2.2 塔式、釜式连续工艺流程

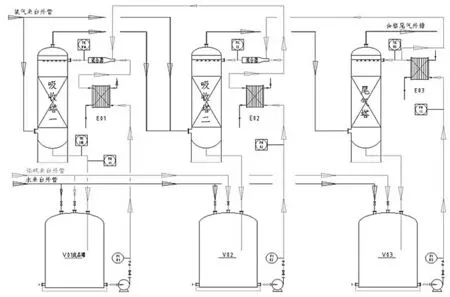

目前已公布的次氯酸钠生产装置中,塔式、釜式连续工艺流程较常见,塔式连续工艺流程如图2所示。

图2 塔式连续工艺流程

两种工艺流程除主要设备存在区别外,产品有效氯含量也存在差别:釜式连续工艺流程可以生产有效氯15%(次氯酸钠约180 g/L)以上的次氯酸钠,而塔式连续工艺流程因结盐堵塔的缘故,多生产13%(次氯酸钠约160 g/L)以下的次氯酸钠。

3 运行实况分析

因存在客户对次氯酸钠产品有效氯、残碱等指标要求不一致,且产量需求不稳定等因素,氯碱发展公司次氯酸钠生产装置采用塔式间歇工艺。另外,我公司开发了塔式连续高浓度次氯酸钠生产装置,有效氯20%以上,以满足不同客户需求。现以我公司塔式间歇法工艺装置进行分析。

3.1 装置运行物料消耗

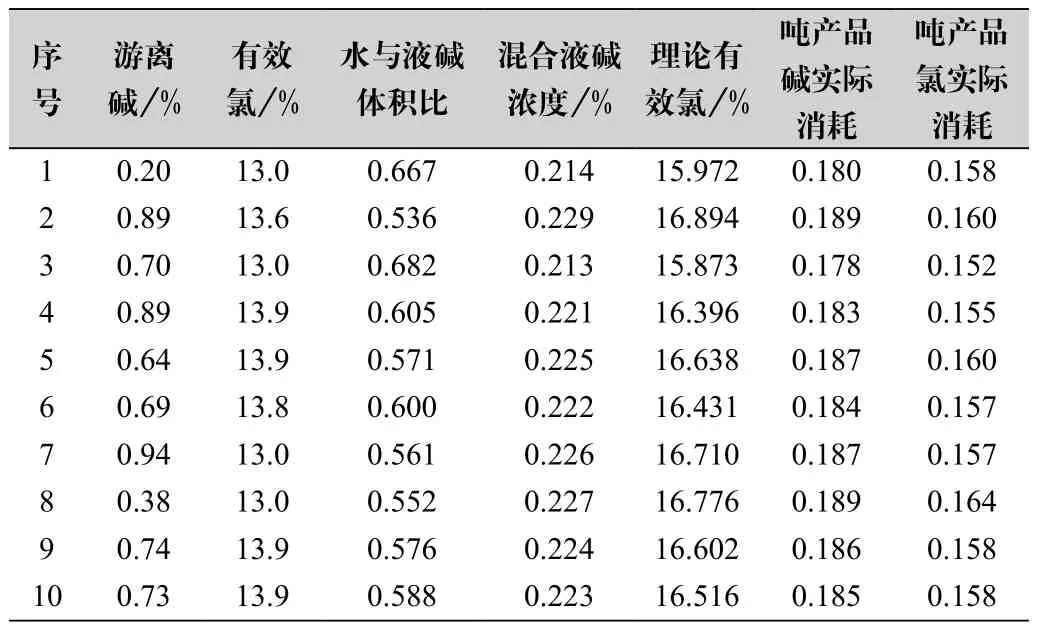

如上述,塔式间歇工艺产量大,产品质量调整方便,且可以短时间生产有效氯浓度约16%的产品(次氯含量约200 g/L)。经过长时间生产摸索,公司技术人员摸索出了成品次氯有效氯与配碱比例的关系,将有效氯为10%、13%次氯酸钠的物料消耗同比下降10%以上,详见表1和表2。

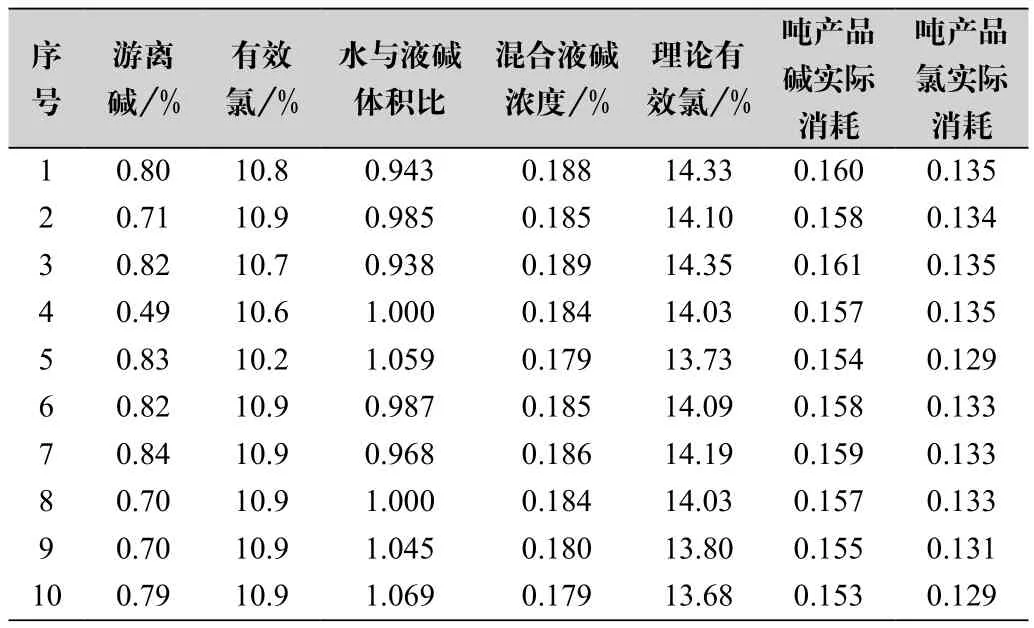

表1 实际生产中10%的次氯酸钠物料消耗

表2 实际生产中13%的次氯酸钠物料消耗

由表1可知,生产有效氯含量10%的次氯酸钠,实际有效氯平均值10.77%,水与32%碱的体积比平均值为1,配碱平均浓度18.4%,吨产品氯气消耗约0.133 t(比理论值高0.025 t),吨产品折百碱消耗约0.157 t(比理论值高0.036 t)。

由表2可知,生产有效氯含量13%的次氯酸钠,实际有效氯平均值13.5%,水与32%碱的体积比平均值为0.59,配碱平均浓度22.2%,吨产品氯气消耗约0.158 t(比理论值高0.023 t),吨产品折百碱消耗约0.185 t(比理论值高0.033 t)。

3.2 存在问题解决办法

我公司间歇法工艺生产次氯酸钠过程中,曾出现原料(液碱、氯气)消耗高、塔体及塔填料支撑板腐蚀较快、填料损毁快、成品有效氯降低快、碱液回罐管道堵塞等问题。

35 ℃以上次氯酸钠分解加速,生成大量盐,物料消耗高增高,有效氯低。副反应式如下:

其次,副反应生成的盐在管道内积聚堵塞管,影响生产。另外,高温加速CPVC填料、支撑板腐蚀老化。因此,控制反应温度是解决问题的关键。公司技术人员经长时间的试验摸索,实施如下优化措施,并取得了良好的效果。

(1)增加反应后碱液温度控制点,确保温度不超35 ℃;(2)增加循环碱液量,控制碱液温升;(3)氯气入口段采用耐高温、耐腐蚀的四氟材质;(4)碱液回罐管线“U”弯改为直管,如图1所示;(5)当碱液pH值到12时,降低氯气流量,缓慢反应;当碱液pH值到11.5时停止反应,循环分析,微调氯气,控制产品指标;(6)成品分析合格后,静置30 min(视罐内碱液循环充分而定)后附件。

4 结语

间歇法和连续法工艺各有利弊,氯碱发展公司采用间歇法和连续法两种工艺搭配使用,连续法产品专供特定装置使用。公司技术人员通过优化装置,使间歇法装置消耗低、运行平稳,满足市场需求。