无机硅用整粒设备的研究与改进

王敬伟,纪发达(山东龙港硅业科技有限公司,山东 潍坊 261300)

0 引言

无机硅化物是指以石英砂为主要原料,通过化学合成的含硅的化合物,主要分为两大类:一类是可溶性产品,包括硅酸钠(泡花碱、水玻璃)、速溶硅酸钠、偏硅酸钠、层状二硅酸钠、硅酸钾等;另一类是不溶性产品,包括白炭黑、硅胶、硅溶胶、分子筛、气凝胶、分子筛(沸石)、聚硅化物、工业硅、硅微粉等。无机硅化物被广泛应用于轻工、印染、造纸、机械铸造、建材、涂料、橡胶、塑料、牙膏、农药、医药、饲料、食品、石油化工、纺织、催化剂、洗涤剂等行业,是无机盐工业重要的行业之一。

目前,整粒机在制药、化工、食品工业广泛应用,在不同领域中使用,其使用特性不同。主要用来对半成品的物料进行整粒处理,产生规定大小的合格颗粒产品。这种整粒机的工作过程是,将造粒机中的物料转至整粒机中[1],经整粒机整粒后进入冷却机内,现有的整粒机使用皮带传动、布袋软管连接,机器有传动容易磨损、密封性不好易产生粉尘的缺点,不符合卫生的要求,从而影响产品质量。整粒机整粒时,需要人工将造粒机中的物料转至整粒机中,人工工作强度大、生产成本高、生产效率低。且无机硅用传统整粒设备整粒后的固体颗粒在冷却设备中急剧冷却时,会黏结成大体积聚集块,给筛分和粉碎工序带来很大的负荷,造成成品收率低,质量差等缺陷。

研究的新型整粒设备所要解决的技术问题是能够对固体整粒处理,提高成品收率,从而消除传统设备的技术缺陷。

1 新型整粒设备

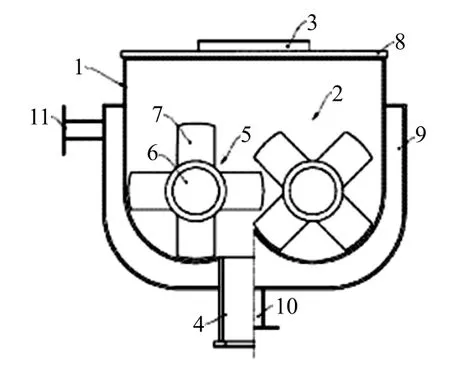

设置于造粒设备与冷却设备之间,如图1所示,包括用以承接造粒设备导出固体物料的料槽,料槽一端具有进料口,另一端具有出料口;用于将固体物料进行打散且将固体物料输送至出料口的搅拌装置,搅拌装置包括至少两根平行并排安装于料槽内的螺旋搅拌桨。螺旋搅拌桨有两根,包括转动搅拌轴和搅拌轴表面的搅拌叶片,其中搅拌轴和搅拌叶片的内部为空腔,可通冷却水。

图1 新型整粒设备结构示意图

两根螺旋搅拌桨的推进方向相反,且推进方向朝出料口的螺旋搅拌桨推进速度大于另外一根螺旋搅拌桨的推进速度。推进方向相反表现为搅拌叶片安装方式一致,而搅拌轴的转动方向相反;或者搅拌轴的转动方向一致,而搅拌叶片安装方向相反。而推进速度则体现在转速上,即推进方向朝出料口的螺旋搅拌桨转速大于另外一根螺旋搅拌桨的转速。

搅拌叶片为多个楔形叶片,多个楔形叶片螺旋排布于搅拌轴表面,且其中一根搅拌轴上的楔形叶片与另一根搅拌轴上的楔形叶片交错。交错的意义在于,使其中一根搅拌轴上的某一个楔形叶片在旋转时处于另外一根搅拌轴上的某两个楔形叶片之间,增加了对固体物料的剪切力,且每个楔形叶片的延伸方向与搅拌轴径向之间的夹角为45度。

料槽为U型槽,其上的开口作为进料口,出料口设置于U型槽的底部,且U型槽的开口设置有防护架。料槽的外壁设置有冷却水夹层,夹层设置有进水口和出水口。

造粒设备生产的高温固体物料从进料口进入料槽内,在料槽内未经冷却的固体物料会在搅拌叶片的作用下被充分打散,同时冷却水夹层对固体物料进行初步冷却,从而使得固体物料在进入冷却设备之前,已经形成分散、均匀的固体颗粒,避免了之前因为冷却过程中急剧冷却带来的固体物料黏连所形成的大块。

工作原理如下:造粒设备生产的高温固体物料从进料口进入料槽1内,在料槽1内两根旋转方向相反的螺旋搅拌桨5的作用下,楔叶片会发生交错旋转,对固体颗粒进行充分的打散,防止形成大块,同时,推进方向朝出料口的螺旋搅拌桨5推进速度大于另外一根螺旋搅拌桨5的推进速度,固体物料最终会从出料口4输出;由于搅拌轴6和搅拌叶片7的内部空腔内通有冷却水,而且料槽1的外壁设置有冷却水夹层9,因此固体物料可以在料槽1内边分散边逐步冷却,防止急剧降温造成固体物料黏连成大块。

新型整粒设备的有益效果是:(1)设有料槽,并在料槽内设置至少两根平行并排安装于料槽内的螺旋搅拌桨,螺旋搅拌桨不但可以实现固体物料在料槽内输送,同时螺旋搅拌桨可以将从造粒机导出的高温固体物料在料槽内进行翻转、搅拌,利用螺旋搅拌桨对固体物料的搅拌、剪切作用以及固体物料之间的相互撞击,防止高温固体物料在急剧降温时黏连形成大块的聚集体,也就是将固体物料在进入冷却设备、未充分冷却之前充分打散,更易于冷却和后续的筛分粉碎,并且产品收率高。(2)两根推进方向相反的螺旋搅拌桨的安装,由于搅拌叶片会交错旋转,可以对料槽内的固体物料进行充分的剪切、搅拌,也增加了固体物料之间的撞击力,而且利于固体物料在料槽内滞留较长时间,从而实现对固体物料进行非常充分的分散,进一步提高了无机硅颗粒的产品质量。(3)楔形叶片的设置,可以增强对固体物料的剪切力和撞击力,利于固体物料的分散,而设置的45°夹角是实现粉碎效果和推进效果的最佳结合,此夹角下,楔形叶片能够将输送出去的固体物料进行充分的分散,形成粒径均匀的颗粒。(4)冷却结构,可使固体物料在料槽内能够边分散边初步冷却,有效避免了传统工艺中由于高温固体物料在冷却设备中直接急剧降温导致黏结成大块的问题,使得固体物料更易分散,提高了无机硅颗粒的产品质量。

2 改进后的整粒设备

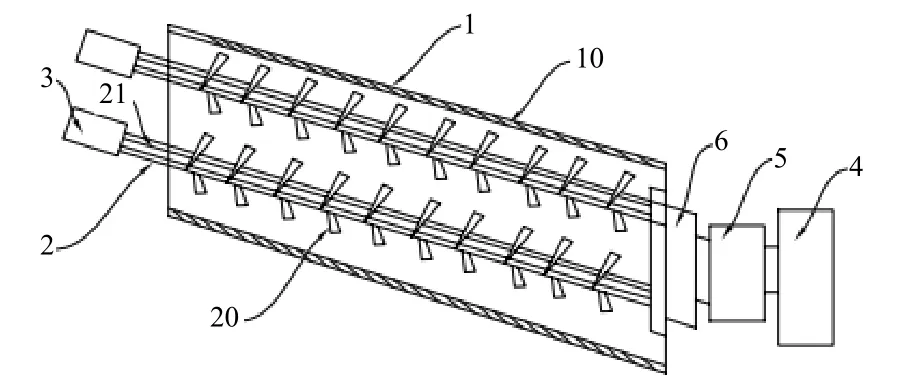

经长期使用后,如图2所示,对上述无机硅整粒设备再次进行了改进,技术改进如下:(1)搅拌部件改为倾斜设置在搅拌轴上半圆形搅拌块,辅助搅拌部为设置在半圆形搅拌块上多个高度不等的锥形块。(2)搅拌部件改为倾斜设置在搅拌轴上半圆形搅拌块。(3)锥形块的外表面设有多个凹槽。(4)进料口距离地面的距离大于出料口距离地面的距离。

图2 整粒设备的俯视图

改进后的整粒设备,包括筒体1,筒体的一端设有进料口,筒体1的另一端设有出料口0,进料端距离地面的距离大于出料端距离地面的距离筒体1的外部设有冷却结构(设置在筒体外壁上的冷却夹套10),筒体1内部设有搅拌装置,搅拌装置包括两个相互平行的搅拌轴2(搅拌轴一端伸出筒体内部,搅拌轴另一端通过轴承和轴承座固定在筒体的一端内壁上并通过驱动部件转动,驱动部件包括电机4,减速机5和联轴器6,电机4和减速机5配合使用,减速机5的输出轴通过联轴器6与搅拌轴2连接;搅拌轴2内部设有辅助冷却结构(设置在搅拌轴内部的冷却管21,冷却管21上设有多个出水口;搅拌轴2通过旋转接头3连有供水管和出水管),搅拌轴2上设有多个与搅拌轴2相连通的搅拌部件20,搅拌部件20为倾斜设置在搅拌轴上的多个扇形搅拌块(或者半圆形搅拌块),扇形搅拌块由四块不锈钢板焊接而成;搅拌部件20上与设有多个与搅拌部件20相连通的辅助搅拌部200(多个高度不等的锥形块)。

改进后的整粒设备有益效果是:(1)搅拌部件为倾斜设置在搅拌轴上半圆形搅拌块,辅助搅拌部为设置在半圆形搅拌块上多个高度不等的锥形块,冷却管内的水分别从出水口排出后进入扇形或半圆形搅拌块内部以及锥形块内部。搅拌部件和辅助搅拌部件协同作用对筒体的物料进行冷却降温,大大提高了降温效果。(2)采用半圆形搅拌块,可增加对物料的搅拌范围以及换热面积。(3)锥形块的外表面设有多个凹槽,整粒时,随着搅拌轴以及搅拌块的转动,物料会置于凹槽内,延长了物料与锥形块的接触时间,更有助于对物料的冷却。(4)进料口距离地面的距离大于出料口距离地面的距离。这一设计,便于对物料的输送。

3 结语

通过对整粒设备进行改进及优化,使固体物料在进入冷却设备之前充分打散,利用螺旋搅拌桨的搅拌、剪切作用,防止高温固体物料在急剧降温时黏连形成大块的聚集体,从而也提高了整粒效率,提升了产品收率。搅拌部件和辅助搅拌部件协同作用对固体物料进行冷却降温,大大提高了降温效果,同时能够保证物料颗粒均匀。半圆形搅拌块,可增加对物料的搅拌范围以及换热面积。锥形块的外表面凹槽的设置,延长了物料与锥形块的接触时间,有助于对物料的冷却。该整粒机整体结构简单、整粒效率高、操作简便,且能耗低,占地面积小,实现节能减排[2],使用效果好。投资成本低,作业率高,运行维护费用低[3],提升了产品成品率,提高了颗粒的均匀性,取得良好的经济效益和社会效益,具有推广应用价值。