奥氏体不锈钢焊管焊缝衰减性能研究

张望成 李 强 唐 爽 曾宪山

(湖南湘投金天新材料有限公司,湖南 益阳 413000)

0 引言

奥氏体不锈钢具有良好的耐腐蚀性能、综合力学性能和焊接性能,占不锈钢总产量和使用量的70%左右[1,2],奥氏体不锈钢管作为奥氏体不锈钢的重要分支,被广泛运用于发电厂的热交换器、海水淡化装置、水处理以及其它领域[3]。

按生产工艺来分,奥氏体不锈钢管可以分为无缝管和焊接管,奥氏体无缝焊管在生产过程中需要

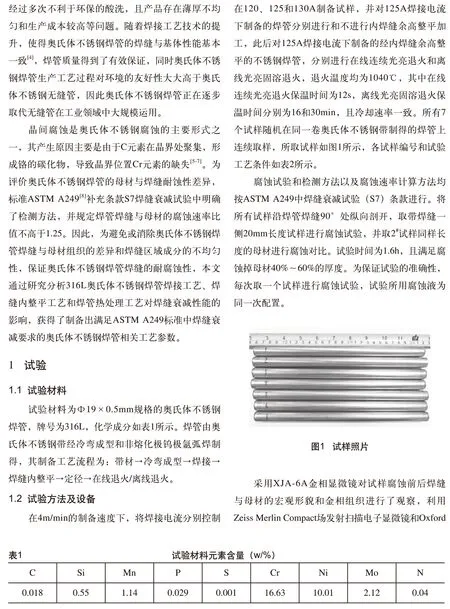

表2 各试样工艺条件

AZtec X-Max 50能谱仪对部分试样进行了组织和成分分析。

2 试验结果与讨论

2.1 宏观形貌与腐蚀速率分析

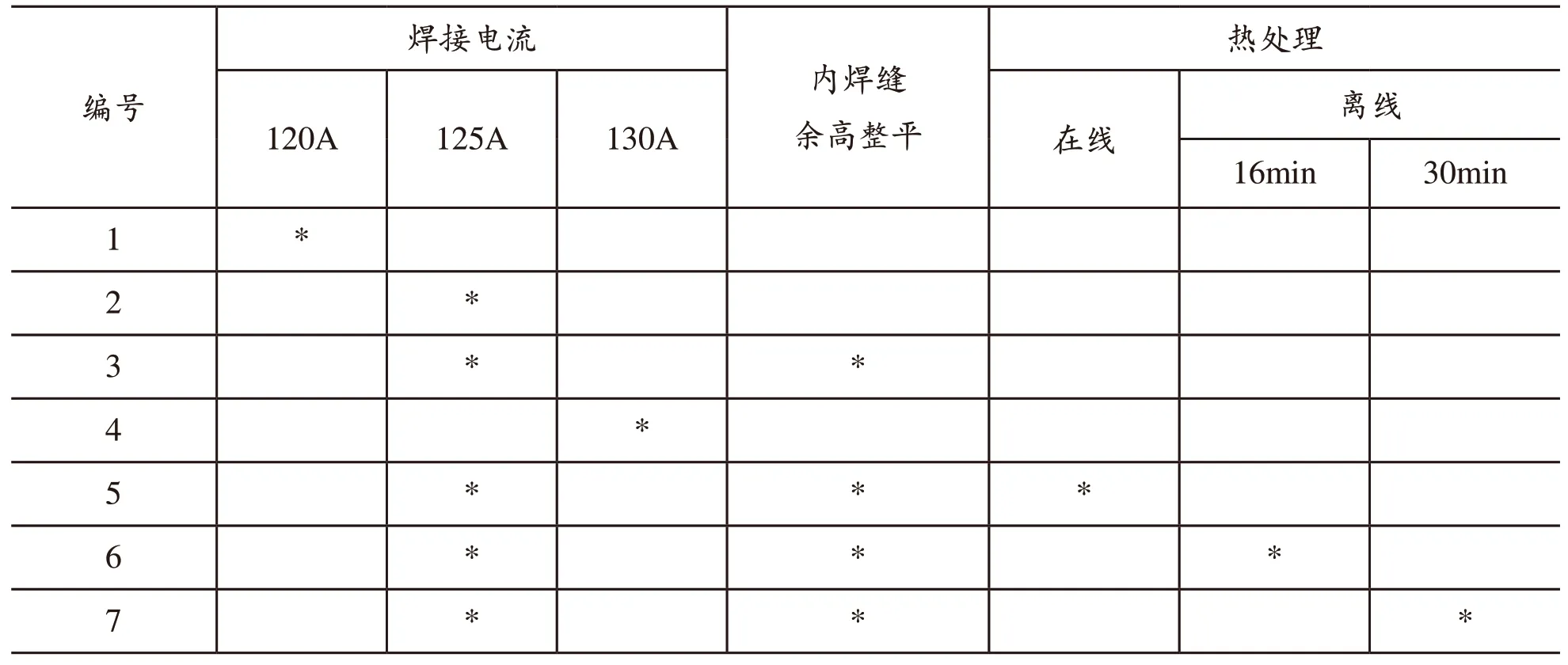

图2 为1#~7#试样焊缝和2#试样母材的宏观形貌,对比可知,经过内焊缝余高整平后,内焊缝余高降低,焊缝与母材的过渡更平滑,与焊缝对侧的母材形貌接近。

图2 不同试样焊缝与母材的宏观形貌

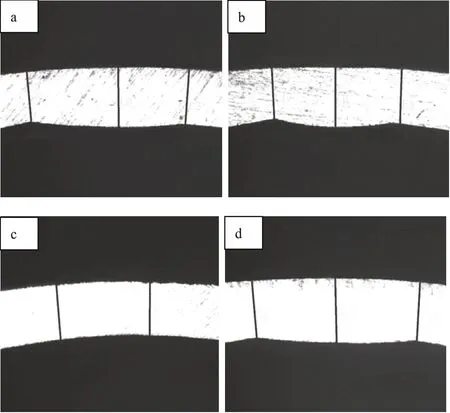

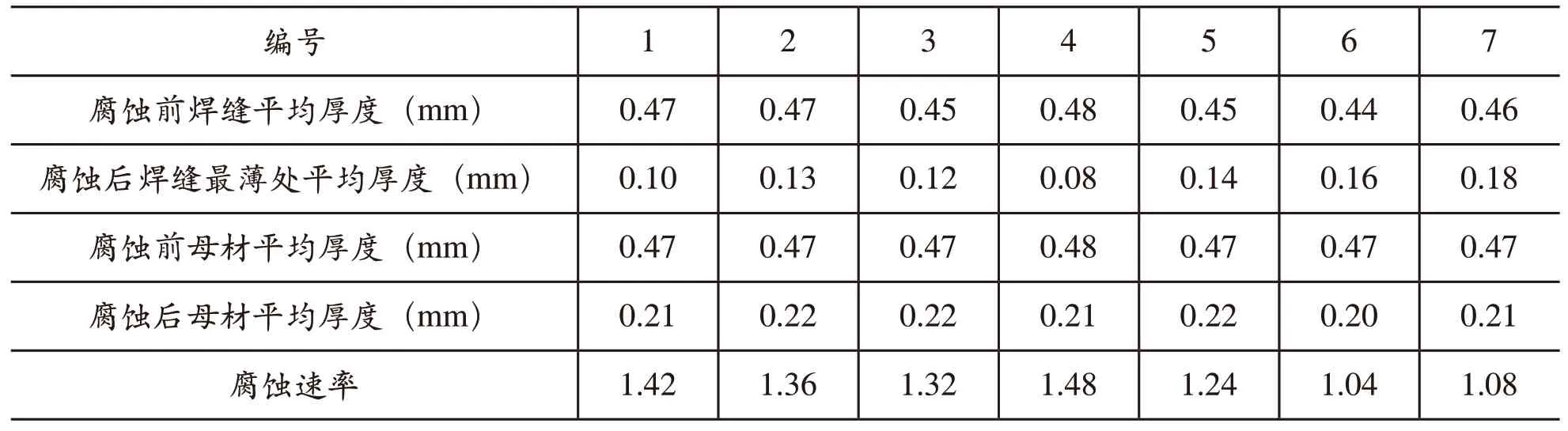

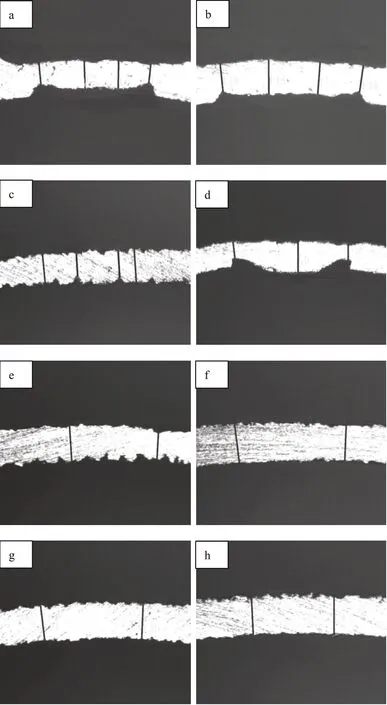

图3 为不同试样经焊缝衰减试验后焊缝与母材的宏观形貌。表3为不同试样的焊缝腐蚀率。通过1#、2#和4#试样焊缝腐蚀后的宏观形貌和腐蚀速率的对比可知,当焊接电流为125A时,焊缝的耐腐蚀性能最好,腐蚀速率最小,但不满足标准中腐蚀速率≤1.25的要求。

表3 不同试样的衰减速率

图3 不同试样焊缝与母材经衰减试验后的宏观形貌

依据奥氏体不锈钢焊缝中铁素体形成机理[9],试验的奥氏体不锈钢焊管焊缝凝固时的结晶模式为先铁素体模式。当焊接电流为120A时,由于焊接热输入量较小,冷却速度很快,先生成的铁素体未来得及转变为奥氏体导致焊缝位置铁素体含量较高,降低了焊缝的耐腐蚀性能。当焊接电流为130A时,焊缝热影响区较宽,同时焊缝组织粗大,同样出现焊缝耐蚀性能下降的现象。当焊接电流为125A时既保证了先生成铁素体向奥氏体转变的时间也避免了焊缝热影响区宽大,影响焊缝的耐腐蚀性能。

通过2#和3#试样腐蚀后的宏观形貌和腐蚀速率可知,经内焊缝余高整平后,焊缝的耐腐蚀性能有一定的提升,但也不满足标准要求。经内整平后,焊缝内余高被碾压平,焊缝位置壁厚与母材基本一致,同时焊缝两侧与母材的过渡更加平滑。

焊缝处凝固的铸造组织经内整平后表层变得更加致密,耐腐蚀性能增加;焊缝与母材的平滑过渡,有效减小了应力腐蚀对焊缝衰减的综合影响。两者的共同作用使得经内焊缝余高整平的奥氏体不锈钢焊管焊缝耐腐蚀性能增强,但不论是焊缝内整平还是平滑过渡的焊缝,两者对耐腐蚀性能的影响有限,焊缝腐蚀速率仍无法满足要求。

通过对比5#、6#和7#试样焊缝腐蚀后的宏观形貌和腐蚀速率可知,热处理工艺对奥氏体不锈钢焊管的耐腐蚀性能有很大影响,经离线热处理后奥氏体焊管焊缝的耐腐蚀性能明显提升,达到基本与母材一致,腐蚀速率约为1,满足腐蚀速率≤1.25的标准要求。而在线连续热处理对焊缝耐腐蚀性能的提升较小。

经离线热处理后,焊缝组织发生了两相转变和再结晶,同时焊缝的微观成分偏析得到消除[10],应是焊缝耐腐蚀性能提升的原因;而在线热处理因时间较短,元素的扩散和再结晶来不及完全进行,所以焊缝耐腐蚀性能没有增强。

2.2 金相组织分析

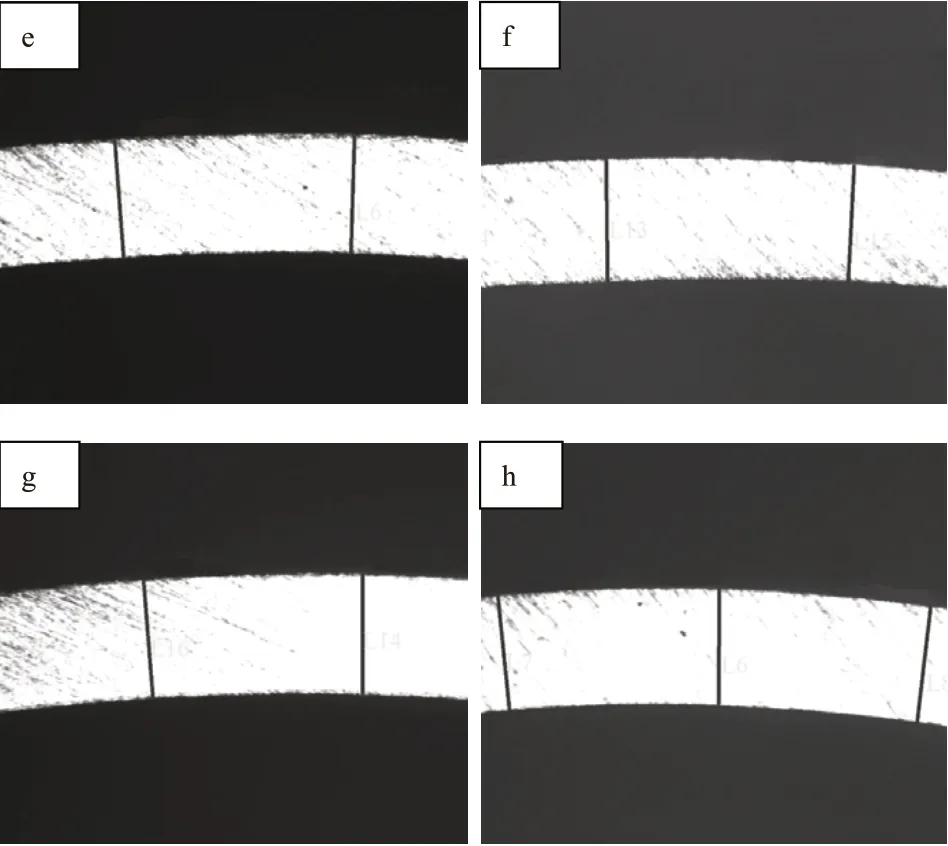

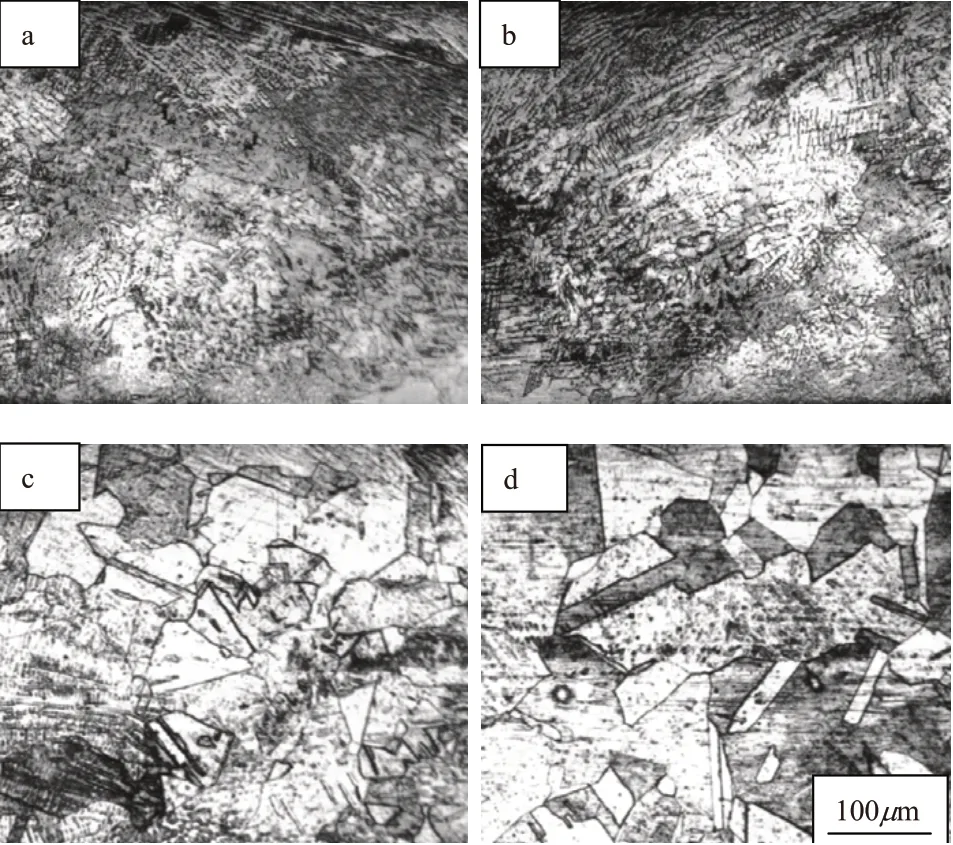

图4 分别为2#、5#和6#试样焊缝和6#试样母材的金相照片,对比2#和5#试样的金相组织可以看出,在线热处理未改变奥氏体不锈钢焊管的焊缝组织,在线热处理前后焊缝为铁素体和奥氏体两相共存的组织。从6#试样焊缝的金相照片可以看出,焊缝明显发生奥氏体转变,铁素体含量明显减少,且在热处理过程中发生了再结晶。通过与母材的金相组织对比可知,离线退火后,焊缝晶粒大小与母材基本一致。

图4 不同试样焊缝与母材的金相照片

2.3 能谱分析

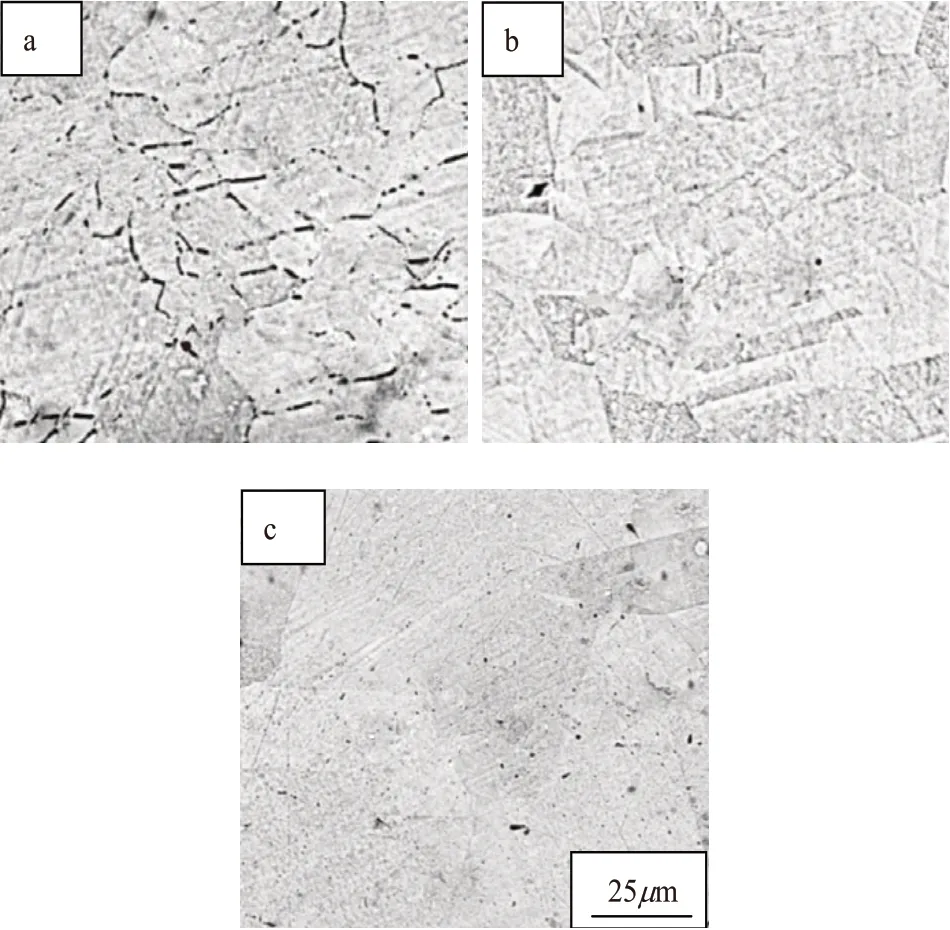

图5 分别为2#和6#试样焊缝以及6#试样母材的扫描电镜照片。从图中可以看出,2#试样焊缝的晶界位置存在较多的黑色物质,而6#试样焊缝和母材位置都不存在黑色物质。

图5 不同试样焊缝与母材的扫描电镜照片

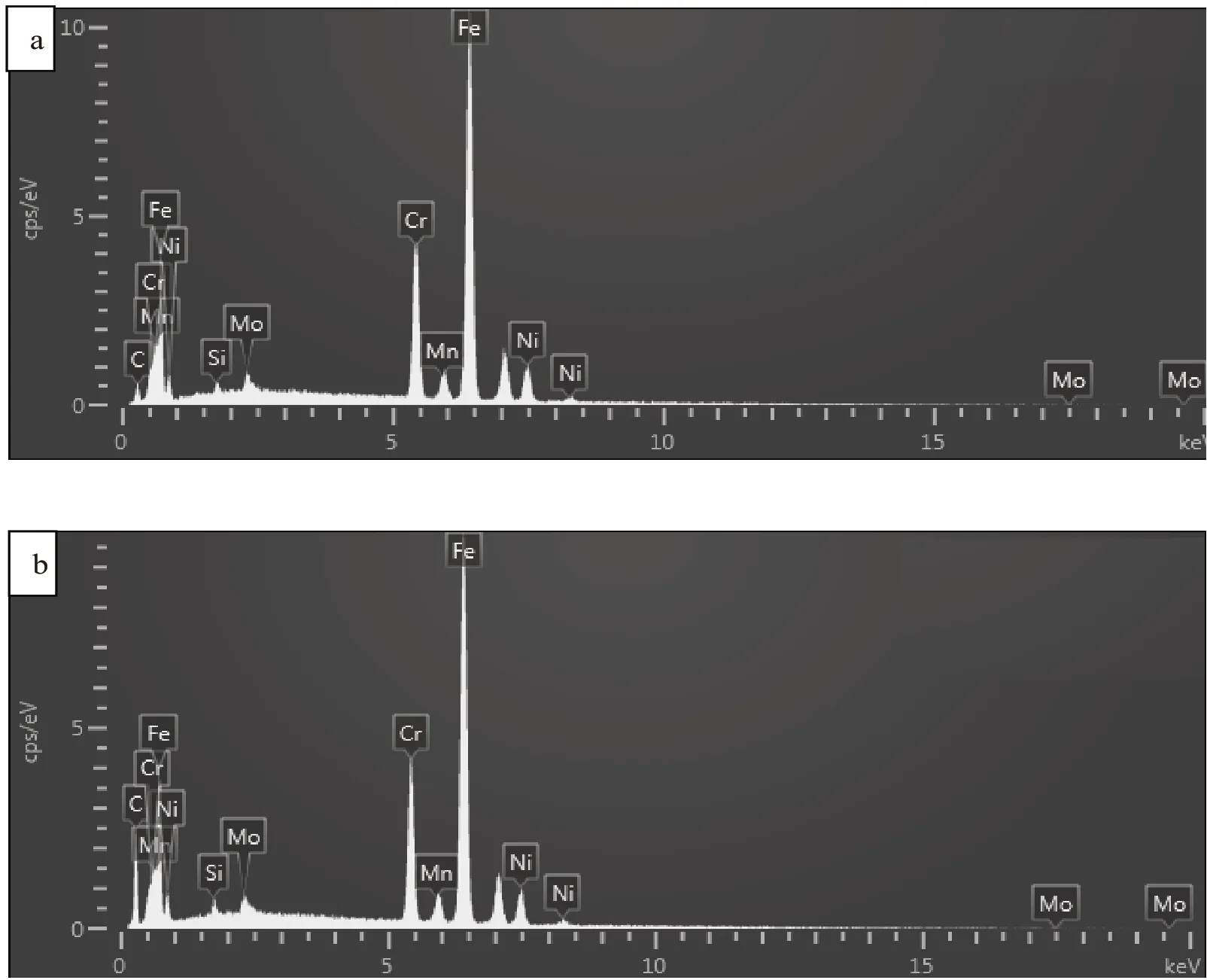

为进一步分析黑色物质的成分,利用能谱仪对2#试样焊缝非黑色物质和黑色物质位置进行了表征,图6分别为2#试样焊缝非黑色物质和黑色物质位置的能谱分析结果,对比可知,黑色物质位置C含量较非黑色物质位置高,推断其为在晶界处析出的碳化物。

图6 2#试样焊缝的不同位置能谱分析

结合扫描电镜照片和能谱分析结果可知,经内焊缝余高整平和离线固溶热处理后,晶界位置的碳化物溶解,黑色物质减少,碳固溶于奥氏体中,无法在晶界处形成铬的碳化物,降低晶界处铬含量。

3 结论

(1)奥氏体不锈钢焊管的焊缝衰减性能,受到焊缝宏观形貌、焊缝组织尤其是焊管热处理工艺的影响;

(2)对于Φ19×0.5mm的316L奥氏体不锈钢焊管,在生产速度为4m/min,采用125A的焊接电流,并对焊管进行内焊缝余高整平加工和温度为1040℃,保温时间为16min的离线热处理时,焊缝衰减速率约为1,满足ASTM A249标准中焊缝衰减速率不大于1.25的要求。