东海某油田管线失效分析

刘旭文

(中央制塑(天津)有限公司,天津 300392)

0 引言

金属材料在海洋恶劣环境中的腐蚀十分严重。据资料介绍,在我国,海洋腐蚀的损失约占总腐蚀损失的1/3,每年因腐蚀造成的经济损失比因火灾、风灾、水灾、地震等自然灾害损失的总和还要大[1]。对于油田管线处于严酷的海洋腐蚀环境下,暴露引起的涂层老化和涂层下的金属腐蚀是引起涂层失效最重要的两个因素[2]。涂层下的金属腐蚀主要为电化学腐蚀,还有化学侵蚀、物理机械侵蚀等[3]。涂层一旦破坏,它所保护的金属基体材料将受到腐蚀,经常出现管线失效穿孔现象,影响到金属构件的服役寿命。对于此种情况,对失效管线发生腐蚀的真正原因进行分析非常必要,以便于找到及控制其腐蚀的更好措施。

1 管线失效情况

1.1 东海某油田生产流程概述

东海某油田,其产出液经过一级、二级、三级分离器逐级分离后,从分类器分出来的水通过撇油器和水力旋流器等流程处理合格后方可排海。由于东海海域是典型的严酷腐蚀环境,此油田生产平台及其排海管处于如此恶劣的腐蚀环境中,造成的腐蚀也相对较严重。

1.2 失效管线缺陷形貌

该排海管线管外壁防护涂层基本都脱落掉,其管线基体腐蚀也非常严重,发生了明显的凹坑腐蚀,腐蚀凹坑从外壁向内壁发展,管壁已被蚀穿,内壁较平整。

2 失效分析方法及结果

2.1 宏观检查

排海管的外壁呈棕色和红棕色,表面保护层已遭破坏,管子外壁表面剥落、腐蚀较严重,局部未剥落区域呈暗红色,为表面防护层,剥落区域呈棕色,发生均匀腐蚀(如图1所示),内壁表面呈灰色,腐蚀不明显(如图2所示)。在排海管上切割取样,将样块上的外壁和内壁(局部)表面形貌放大,发现排海管的外壁有局部腐蚀迹象,内壁存在麻点状小凹坑,腐蚀较均匀(如图3、图4所示)。

图1 排海管外壁形貌

图2 排海管内壁形貌

图3 排海管外壁(局部)形貌

图4 排海管内壁(局部)形貌

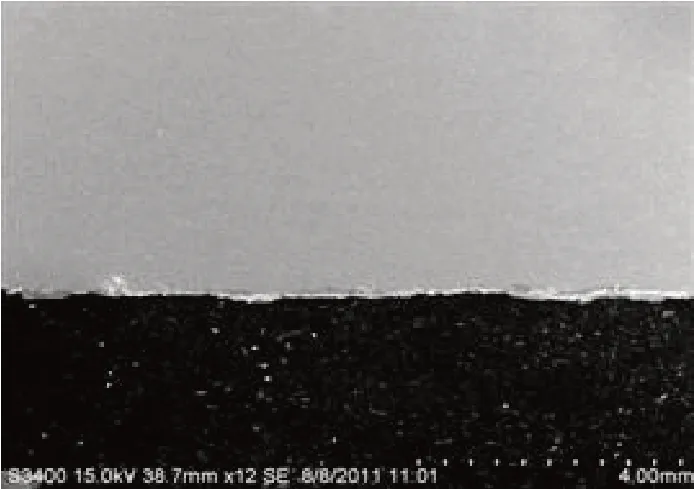

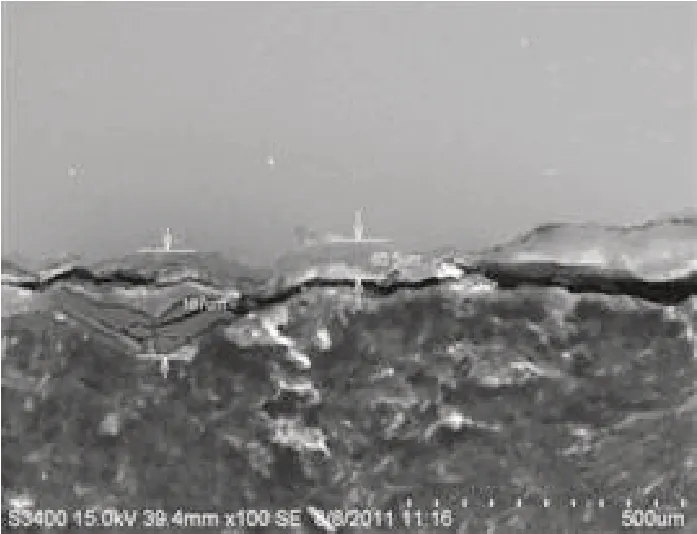

2.2 微观形貌分析

分别在排海管上取纵截面和横截面,经抛光处理后置于扫描电镜下观察发现,排海管外壁表面未剥落的防护层厚度较厚,防护层与基体之间出现间隙,防护层中亦存在分层迹象,低倍形貌显示排海管外壁呈波浪形,高倍形貌显示排海管外壁存在宽浅型点蚀特征(如图5~图8所示),排海管内壁表面的高倍形貌显示排海管的内壁上局部区域存在底切型点蚀特征(如图9~图12所示)。

图5 排海管外壁纵截面低倍形貌

图8 排海管外壁横截面高倍形貌

图9 排海管内壁纵截面低倍形貌

图12 排海管内壁横截面高倍形貌

图6 排海管外壁纵截面放大形貌

图7 排海管外壁横截面低倍形貌

图10 排海管内壁纵截面放大形貌

图11 排海管内壁横截面低倍形貌

2.3 腐蚀产物分析

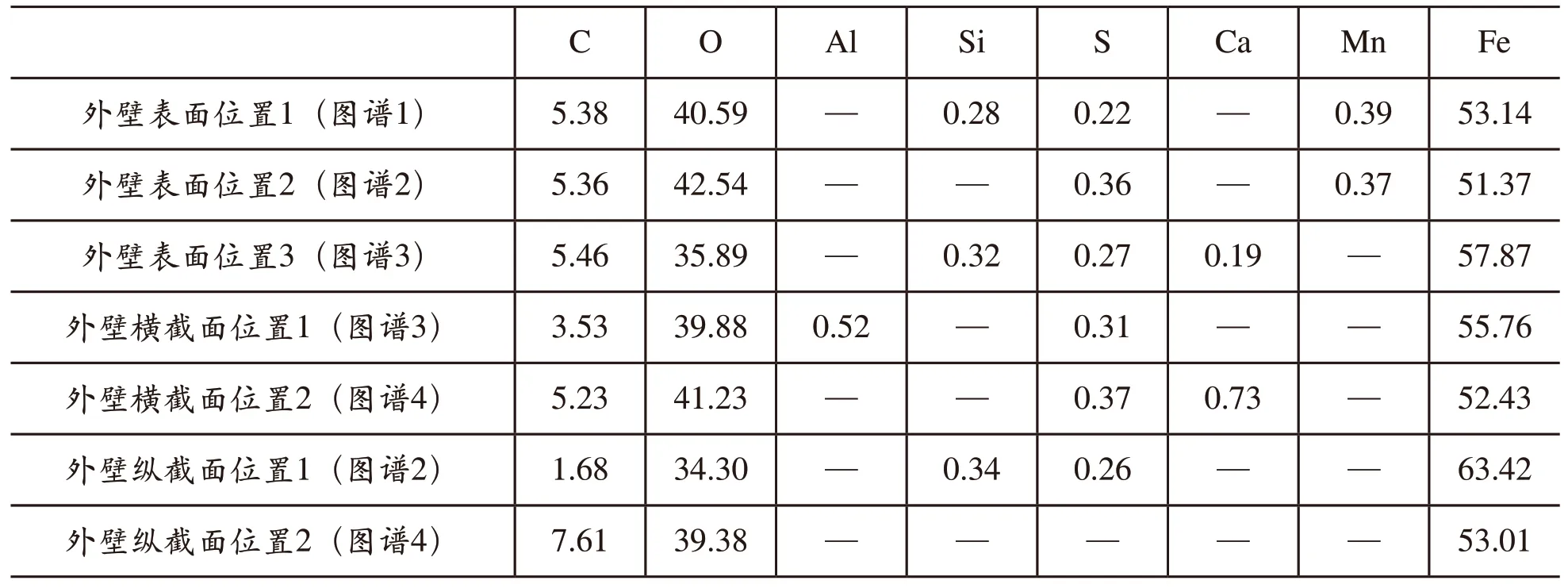

采用扫描电镜能谱分析排海管外壁和内壁上的腐蚀产物,结果发现:

排海管外壁上表面腐蚀产物中所含的腐蚀性元素主要为O元素和S元素,能谱成分分析结果如表1所示。

表1 排海管外壁腐蚀产物能谱成分分析结果

排海管内壁上的腐蚀产物中所含的腐蚀性元素主要为O元素、S元素和Cl元素,能谱成分分析结果如表2所示。

表2 排海管内壁腐蚀产物能谱成分分析结果

2.4 化学成分分析

对排海管基体进行成分化学分析,结果如表3所示,排海管的成分符合15#钢或20#钢的成分标准,属于碳素结构钢。

表3 排海管的化学成分及15#钢和20#钢的成分标准

3 分析讨论

排海管的材质为15#钢或20#钢,属于碳素结构钢材料。排海管外壁表面有较厚的防护涂层,防护涂层大面积剥落,涂层剥落区域主要发生均匀腐蚀,微观检查发现排海管外壁残留的防护层与基体之间出现间隙,防护层中亦存在分层迹象,排海管外壁表面呈波浪形,局部存在宽浅型点腐蚀特征,扫描电镜能谱分析表明排海管外壁点腐蚀产物中含有O、S腐蚀性元素。

排海管内壁表面的防护涂层较薄,防护层基本完好,内壁存在麻点状小凹坑,微观检查发现排海管的内壁上局部区域存在底切型点腐蚀特征,扫描电镜能谱分析表明排海管内壁点腐蚀产物中含有O、S、Cl腐蚀性元素。

排海管位于海平面上,由于外壁表面防护涂层较厚,如果涂层材料结合力不佳,受温度、海风等因素影响,在长期服役过程中涂层容易发生分层、开裂和剥落。一旦排海管外壁表面防护涂层剥落,基体为普碳钢的排海管暴露在海洋大气中,发生大气腐蚀,造成排海管外壁发生均匀腐蚀。硫化物夹杂是材料中常见非金属夹杂物,排海管外壁表面腐蚀遇到硫化物就会在局部区域发生点腐蚀,在点腐蚀产物中含有S元素。

排海管内壁存在麻点状小凹坑,可能是排海管内部的水质中含量较多的矿化颗粒和浓度较高的酸根离子,造成内壁出现点状破损,水质中的浓度较高的Cl-使得排海管内壁局部区域发生点腐蚀。

4 结论及建议

(1)在长期服役过程中排海管外壁表面防护涂层剥落,外壁发生均匀腐蚀,并在硫化物夹杂处发生点腐蚀。排海管外壁的表面防护涂层不宜太厚,并进行定期检查,一旦发现防护涂层出现破损后及时采取修补措施;

(2)排海管内壁在长期服役过程中出现点状破损,内部水质中含有浓度较高的Cl-,导致排海管内壁局部区域发生点腐蚀。排海管可考虑选择耐候钢或双相不锈钢材料。