高铁钢轨跟端智能化锻造成套装备研发

文/于长海·海装驻天津地区第三军事代表室

王宏伟,丁硕·天津市天锻压力机有限公司

针对我国高铁飞速发展以及“走出去”的战略要求,分析了目前作为高速铁路关键基础组件的跟端锻造成形钢轨成套装备及工艺所存在的技术问题,通过攻克相关技术难题,研制了6000吨高铁钢轨跟端智能化锻造成套装备样机,并进行了小批量试生产,结果表明装备各项主参数相比于目前同类装备均有大幅度提升,显著提升了高铁钢轨跟端锻造产品的质量与生产效率,实现了我国高铁行业该类装备的换代升级。

2016年国家修订版《中长期铁路网规划》(规划期为2016-2025年,远期展望到2030年)的发展目标为:到2025年,铁路网规模达到17.5万公里左右,其中高速铁路3.8万公里左右,网络覆盖进一步扩大,路网结构更加优化,骨干作用更加显著,更好发挥铁路对经济社会发展的保障作用。到2030年,基本实现内外互联互通、区际多路畅通、省会高铁连通、地市快速通达、县域基本覆盖。

我国高铁行业已实现从“弥补”到“赶超”再到“引领”的华丽转身。面对全球掀起的高铁建设潮,中国高铁产业链相较海外巨头已具有多方面优势,具备整车及系统输出能力。但作为高速铁路的关键基础组件,针对跟端锻造成形钢轨,我国现有钢轨跟端锻造成形工艺及装备普遍存在机械精度及控制精度偏低、能耗高、智能化程度低、数据融合性差、难以形成工艺及产品大数据库、钢轨加热技术落后等问题,整体水平已不符合“智能工厂-网络协同制造”的装备制造业发展方向,已无法适应中国高铁“走出去”的战略要求。因此,研发工作精度及智能化程度高、钢轨加热技术换代升级、节能高效的新一代钢轨跟端锻造成套装备已迫在眉睫,战略意义重大。

国内外同类装备研究现状

国外钢轨跟端锻造装备发展现状

近年来,针对钢轨跟端锻造产品,世界各国都在广泛研制开发其成形装备及配套工艺。目前,丹麦Hydraulico公司在锻造工艺及自动化成套锻造装备方面技术最为成熟,图1为丹麦Hydraulico公司生产的钢轨跟端锻造成套装备。该装备代表了国际上目前该领域的先进水平,装备能够实现工件的数控整线连续生产,但一方面其仍存在装备智能化程度不高、装备共线生产能力及工件长度适应能力不足等缺陷,另一方面存在技术保护且价格高昂,在国内市场的应用受到了限制。

图1 丹麦Hydraulico公司生产的钢轨跟端锻造成套装备

国内钢轨跟端锻造装备发展现状

我国在钢轨跟端锻造装备研究方面起步较晚。但近些年来,我国在该领域研究方面投入了大量的人力物力,取得了一些成就。目前我国已有辊锻工艺、挤压+模锻工艺、复式活块尖轨跟端成形工艺以及整体模锻工艺等多种钢轨跟端锻造工艺,生产方式多样化。

就钢轨跟端锻造装备而言,目前总体分为两类:一类为传统锻压设备,较多采用的是水压机、油压机等非尖轨跟端锻造专用液压机,而且成形过程中,资源(包括材料、能源等)利用效率低,工艺繁琐,生产效率低,成套性和数控性差,不能够满足AT尖轨跟端生产一体化要求,不能适应高速铁路快速发展的要求。另一类为成组成套的钢轨跟端锻造装备。

随着近年来我公司先后为中车北京南口机械有限公司、济南铁路局研发了该类工艺的自动化生产线,国产装备已能逐步实现钢轨跟端锻造的自动化连续生产,但生产线在工艺和设备的稳定性、高精度控制、节能化、智能化、生产效率及产能等方面仍然存在诸多不足。

图2 我公司生产的钢轨跟端锻造压力机

图3 我公司研发的5000吨钢轨跟端锻造成套装备

主要研究开发内容

我公司主要研究开发内容包括:⑴6000吨伺服锻造液压机;⑵长22米、重25吨五轴高速超大型伺服机械手及控制系统;⑶IGBT数字智能中频节能加热策略及控制系统;⑷样机制造及在线监控与协调控制包括,液压机及控制系统、机械手及控制系统、钢轨加热系统、模具及其温控系统等;⑸流固热、非线性、模态、疲劳寿命、振动等多学科多物理场耦合的液压机CAE仿真体系建设,为液压机数字孪生做技术储备;⑹“装备智能化-网络协同制造”体系建设。

图4 高铁钢轨智能化锻造成套装备效果图

6000吨高铁钢轨跟端锻造专用智能伺服液压机

⑴液压机主体结构研发及多学科多物理场耦合CAE仿真体系建设。6000吨高铁钢轨跟端锻造智能化专用液压机作为典型的多物理多组件复杂系统,总体包括压机主体框架、主液压缸系统、功能液压缸系统、电机-泵组驱动系统、集成阀组控制系统、液压管路系统、冷却系统、润滑系统、气动功能系统、电控系统、可移动工作台、模具加热系统以及喷淋润滑系统等。各子系统及功能板块相互作用,协同工作。子系统内部又由众多部件组成,各部件及各子系统之间存在着物理过程的强烈耦合作用。

理论计算→虚拟样机→CAE仿真→物理样机试验验证是智能化液压机研发的总体技术流程。随着液压机系统结构本身的复杂性、物理过程的多因素耦合性、多接触非线性的不断升级,使得理论计算难度不断加大。同时,液压机作为重型装备,样机试验成本与投入较为昂贵,大量试验存在困难。CAE仿真技术作为一种能够近似模拟真实物理环境的研究手段,是全面认知复杂系统的重要支撑。图5、图6分别为高铁钢轨跟端锻造专用伺服液压机机身虚拟样机及CAE仿真体系。

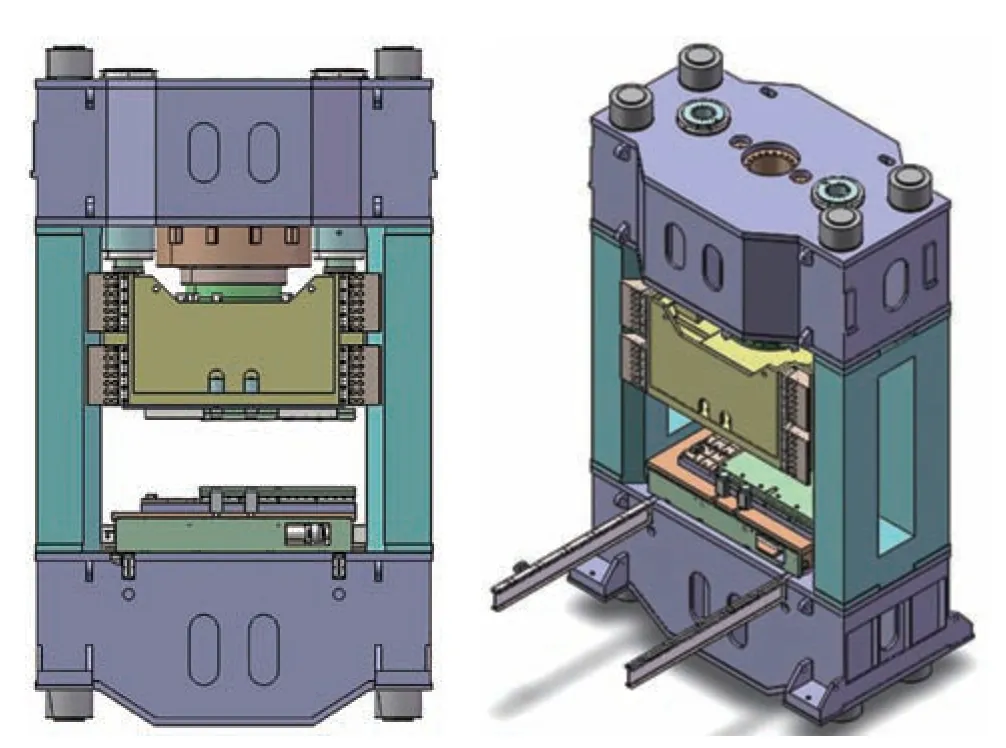

图5 高铁钢轨跟端锻造专用伺服液压机机身虚拟样机

图6 高铁钢轨跟端锻造专用伺服液压机CAE仿真体系

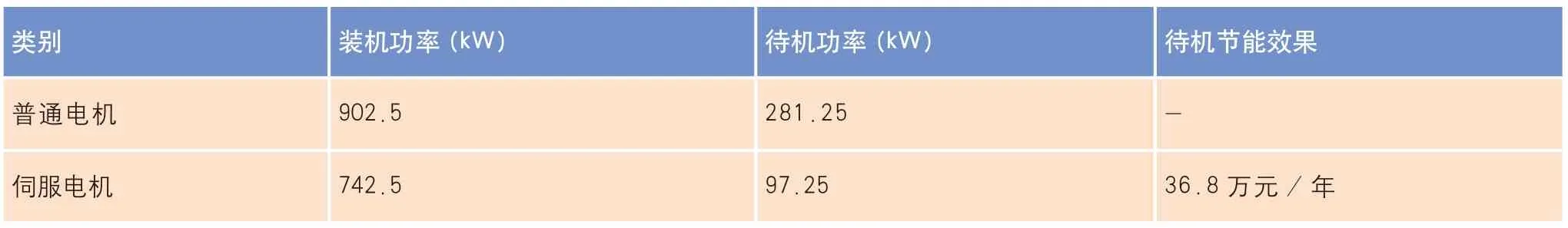

⑵基于能源效率改进技术的液压机伺服控制系统研发。伺服电机由于其自身优良的结构特性,其承载特性要优于普通异步电机。本项目液压系统主泵采用伺服电机驱动,单台电机功率可以由110kW(传统普通电机+比例泵驱动)降到90kW,8台主电机装机功率可以降低160kW。伺服电机在设备待机状态下的节能效果明显。假设每个钢轨工件加热8min,压制2min,每小时制作5件。液压机伺服电机驱动技术优势如图7所示,节能效果及指标见表1。

表1 本项目应用大吨位液压机伺服控制系统后节能效果及指标

图7 液压机伺服直驱技术优势分析

控制系统仿真设计是依据滑块运动虚拟基准量求出的控制量,基于控制分配理论对虚拟输入量进行线性规划,映射出各个液压缸的期望输出。智能化液压机压制的实际机械和液压系统机构复杂,根据液压机结构特点、工艺动作,并结合泵阀控制液压缸的运行原理,忽略系统中的次要因素,最终得到控制结构原理进行仿真分析。

五轴高速超大型伺服机械手及其伺服控制系统

高铁钢轨跟端锻造专用智能伺服液压机仅用于高铁钢轨跟端锻造成形,本项目所研发的五轴(4运动轴+1精度调整轴)高速超大型伺服机械手可实现钢轨的顶起、落下、左右平移、前行、后退、翻转、定位等动作,包含X/Y/Z三个方向的直线移动自由度以及绕X旋转的旋转自由度, Y轴为精度调整轴,可实现机械手与液压机相对定位精度的调节。可实现钢轨上料→对零→锻前加热→“一模四腔”锻造成形→下料的整线高精度控制。

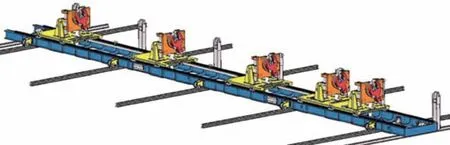

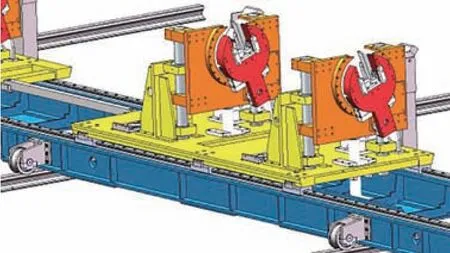

五轴高速超大型伺服机械手全长22米,总重约25吨,包括1套横向输送大车、5套纵向输送小车、5套270°柔性旋转夹钳、5套旋转夹钳电液伺服控制系统、西门子simotion高精度闭环同步运动控制系统(用于22米机械手左右及前后方向的平移)组成。整套高速重载机械手在西门子simotion高精度闭环同步运动控制系统的控制下其标准运动速度可达到500mm/s,是目前同类装备运动速度的2倍。图8、图9为全数字化设计的五轴高速超大型伺服机械手。表2为五轴高速超大型伺服机械手关键技术参数。

表2 五轴高速超大型伺服机械手关键技术参数

图8 全数字化设计的五轴高速超大型伺服机械手

图9 五轴高速超大型伺服机械手局部放大结构

由于五轴高速超大型伺服机械手全长22米,总重约25吨,在X/Y两个方向的标准移动速度需要达到500mm/s,具有“超长超重高速”的特点,因此,采用西门子simotion高精度闭环同步运动控制系统对X/Y两个方向(横向输送大车、纵向输送小车)进行运动控制,保证机械手在运动过程中平稳、快速、到位准确。

simotion运动控制系统满足工程组态和运行系统功能方面的极高要求,可实现通过模块化工艺对象方法、面向对象的编程 (OOP) 以及包含多个单元的模块化编程模型。PLC 功能、执行系统、工艺和开放架构的软件包以及功能库的组合提供了独一无二的功能性。SCOUT /SCOUT TIA工程组态系统友好可靠。在组态、编程、测试或调试方面,所有任务都具备大量的图形化支持。

IGBT数字智能中频仿形节能加热及控制系统

本项目致力于研发适用于高铁钢轨跟端锻造工艺及成套装备的IGBT(绝缘栅双极型晶体管)大功率中频感应加热系统与相应的加热工艺。表3为IGBT中频感应加热电源相较于KGPS的先进性对比。

表3 IGBT中频感应加热电源相较于KGPS的先进性对比

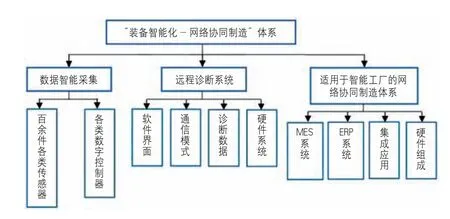

“装备智能化-网络协同制造”体系

搭建适用于智能制造工厂的钢轨跟端锻造智能化生产平台,进行智能数据采集、远程诊断及网络协同制造的研究工作。

搭建智能远程诊断平台,实时监控钢轨跟端锻造装备整线生产过程。搭建智能化网络协同制造生产控制系统,集成制造执行系统MES、企业资源计划ERP,使智能化成套装备整线适用于智能制造工厂,实时管理生产过程,提高生产效率,保证生产质量,实现成套装备的全生命周期管理。本部分的技术路线如图10所示。

图10 钢轨跟端锻造装备整线远程诊断及智能控制系统组成

“装备智能化-网络协同”体系的搭建,将大幅度提升尖轨跟端锻造成形多种工艺、多种轨型、多种长度、多种配方生产系统的智能化管理水平,实现成套装备的全生命周期管理,满足成套装备适用于智能工厂的装备制造业发展方向要求。

样机试制及物理验证

在前期理论研究及关键技术攻关的基础上,进行了样机试制(图11),并进行了小批量高铁钢轨跟端锻造的物理试验,结果表明装备各项主参数相比于目前同类装备均有大幅度提升:⑴单支钢轨跟端锻造锻前加热+4序锻造节拍达到11分钟/件;⑵单支钢轨跟端4序锻造节拍不大于110秒,将目前工艺用时缩短约30%;⑶IGBT数字智能中频仿形节能加热系统锻前加热时间不大于8分钟,节能20%;⑷装备可实现60AT1、60AT2、50AT1、50AT2、60kg/m、50kg/m、模锻翼轨等7种轨型共线生产;⑸5轴(4运动轴+1精度调整轴)高速超大型伺服机械手主体峰值运动速度达到500mm/s。

图11 6000吨高铁钢轨跟端智能化锻造成套装备样机试制

结束语

通过攻克“6000吨伺服锻造液压机+5轴高速超大型伺服机械手”的整线伺服技术、IGBT数字智能中频仿形节能加热及控制技术、液压机多学科多物理场耦合的CAE仿真技术以及“装备智能化-网络协同制造”技术,研制了6000吨高铁钢轨跟端智能化锻造成套装备,为我国高铁钢轨跟端锻造领域提供了所急需的新一代智能化技术装备,大幅度提升了高铁钢轨跟端锻造产品的质量与生产效率,实现了我国高铁行业该类装备的换代升级。