海洋环境混凝土外加防腐蚀措施综述

张利铨

(平潭综合实验区投资发展有限责任公司,福建 福州350499)

1 前言

一般跨海大桥主要采用钢筋混凝土结构,建造于强腐蚀的海洋环境中,而设计上使用寿命一般为100年,因此合理有效的混凝土防腐措施对处于海洋环境中的大桥耐久性具有至关重要的影响,必须十分重视大桥混凝土结构的防腐蚀设计。

钢筋的氧化锈蚀反应是导致钢筋混凝土腐蚀的主要原因,通常情况下钢筋表面的钝化膜能阻止锈蚀反应的发生。但是海洋环境下氯离子会使钢筋表面的钝化膜遭到破坏,在潮湿和有氧的情况下,腐蚀反应会加速发生。因此通常认为氧气、氯离子以及高湿度的海洋环境导致混凝土结构耐久性大为降低。此外,混凝土的碳化也能破坏钝化膜,同样会影响混凝土结构耐久性。根据20年来耐久性调查及研究的结果,中国的海港工程结构物钢筋锈蚀破坏大都发生在最高天文潮位附近,针对此种情况,JTJ275—2000《海港工程混凝土结构防腐蚀技术规范》将海水环境混凝土部位划分为大气区、浪溅区、水位变动区、水下区以及泥下区,其中浪溅区和水位变动区的腐蚀环境最为恶劣,大气区也属于强腐蚀环境,水下区混凝土中钢筋的腐蚀较缓慢,泥下区腐蚀速率最小。

为了保证跨海大桥达到设计使用寿命,需对大桥的关键部位、重要构件采取适当的外加防腐蚀措施,其必要性体现在:①现场施工时,跨海大桥会存在材料性能的波动和施工质量的偏差,项目建设时期采取防腐蚀措施可在一定程度上弥补施工中出现的质量偏差,提高其安全性。②加强防腐蚀措施,保证结构的耐久性。有效的防腐蚀措施,可以显著减缓结构的老化速度,减少病害,提高对恶劣环境的抵抗能力。同时,使设计到设计年限之后仍然可以使用成为可能。③在结构建设初期采取了防腐蚀举措,虽然成本有所增加,但从结构全部寿命时期来看是非常经济的。如果建设初期没有采取有效的防腐举措,而是等到结构出现相关病害后才去加固修补,那么需要的资金将是采取防腐措施的5倍甚至更多。

本文通过收集已建成的桥梁防腐措施案例,对不同外加防腐蚀措施的优缺点进行了综述。

2 外加防腐蚀措施综合分析

防腐蚀附加措施应当根据JTG/T 3310—2019《公路工程混凝土结构耐久性设计规范》的要求,确定结构和构件的设计使用年限,划分工程结构和构件的环境类别及作用等级,选定原材料、混凝土和水泥基灌浆材料的性能和耐久性控制指标,采用有利于减轻环境作用效应的结构形式和构造措施,在此基础上,再结合工程本身的特点,明确施加防腐蚀附加措施的关键部位和相对应的防腐蚀方案。

混凝土外加防腐措施主要有两种:从氯离子入手,减少或阻止其侵入钢筋,比如在硅烷浸渍、混凝土涂层以及混凝土中掺加疏水化合孔栓物等;从钢筋本身入手,采用抗腐蚀性好的钢筋,比如采用不锈钢材料、热浸镀锌材料制作钢筋,以及阴极保护措施等。外加防腐措施能够有效保护钢筋,增强结构耐久性,经济效益明显。

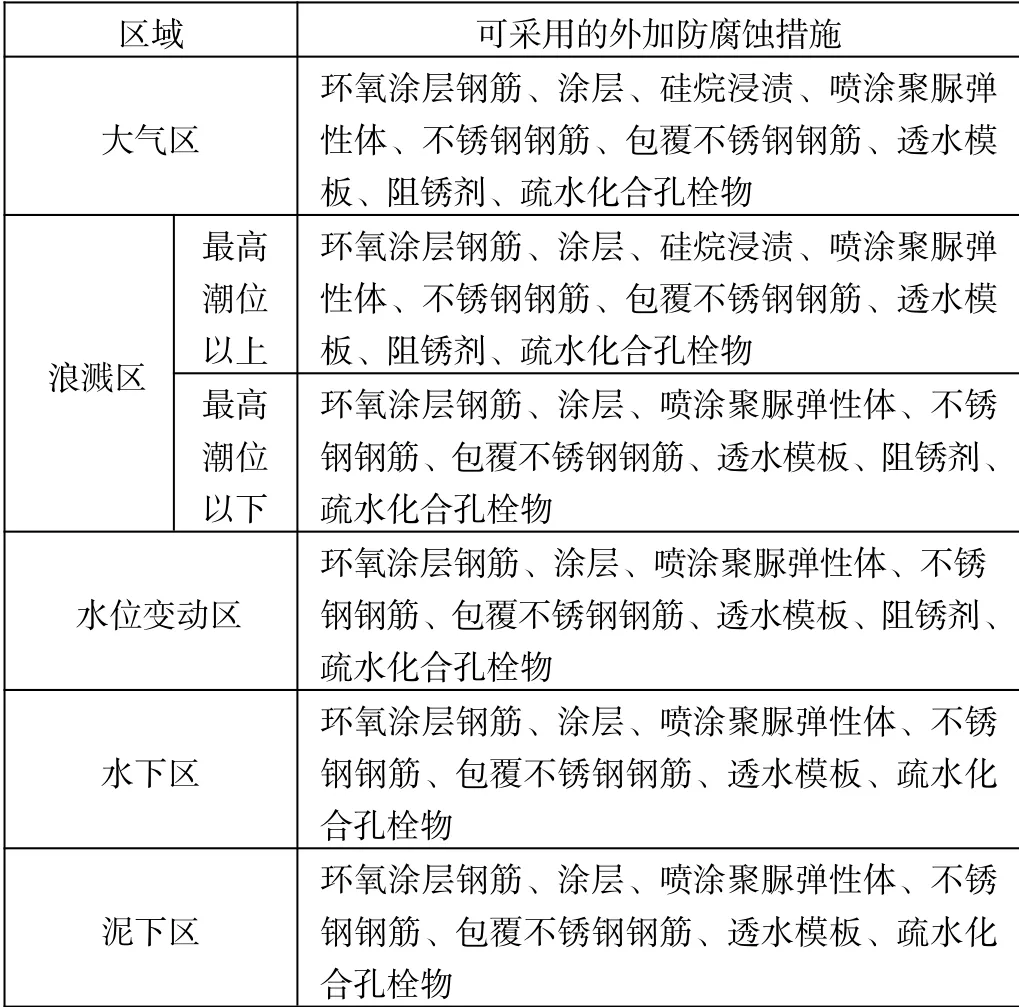

不同环境区域所采用的外加防腐蚀措施不同,这是由区域对结构物侵蚀的程度和不同外加防腐蚀措施的特点共同决定的。海洋环境混凝土结构各区域可采取的外加防腐蚀措施如表1所示。

表1 海洋环境混凝土结构各区域可采取的外加防腐蚀措施

2.1 表面涂层

混凝土表面涂层保护,在混凝土结构中大气区、浪溅区及平均潮位以上的水位变动区具有较好的效果。涂层的使用年限与涂膜厚度有直接的关系,应该根据要求的保护年限,设计相配套的涂层体系以及涂膜厚度,并综合考虑涂层黏结力、耐碱、耐老化性、耐磨损、耐冲击及抗氯离子渗透性能等方面。

通过暴露实验,可以充分说明涂层作为混凝土的一个覆盖层,能成功地使混凝土与外界腐蚀源隔绝,使混凝土与腐蚀源接触的时间延缓。从耐久性的角度来看,这种效果使施加涂层保护的混凝土寿命延长的时间,高于涂层的有效保护时间。

涂层的最大特点是使用范围较为广泛,造价低廉,效果明显,保护年限一般能达15~20年,超过保护年限或出现剥落等缺陷后能通过重新涂装达到保护效果。

2.2 硅烷浸渍

根据硅烷系憎水剂特点,采用这种材料浸渍混凝土表面,使混凝土表面憎水话,达到防腐效果,在海港工程浪溅区(最高天文潮位以上部分)及大气区,效果显著。通常混凝表面处于表干的状态,硅烷施工完后6 h内保证不被水浸泡才可达到最理想效果,表面潮湿的水位变动区混凝土尽量不采用硅烷浸渍,防腐的年限应不少于15年。

为了克服液体硅烷在竖立表面易流淌导致分布不均等施工不便的缺点,近年来,市场上出现了新型的具有触变性、不流淌的膏状硅烷浸渍剂产品,由于它能附着于混凝土表面且不流淌,避免了因流淌而造成的材料损失,能保证有效成分充分渗入密实的混凝土表面,不仅具有优良的保护性能,也具有显著的经济性,近年在工程中的应用越来越广泛。由于硅烷浸渍施工简便、经济、防腐效果长效,因此近年来在中国得到广泛应用,已成功地应用于各种桥梁、海港工程。试验结果表明,经过硅烷浸渍的试件混凝土内部氯离子含量下降明显,而计算得到的氯离子扩散系数也比无硅烷浸渍的试件小。这说明硅烷浸渍能成功地使混凝土与外界腐蚀源隔绝,使混凝土与腐蚀源接触的时间延缓,使施加硅烷浸渍的混凝土寿命延长时间高于硅烷浸渍的有效保护时间。

硅烷的成本与涂层相当,但其喷涂后不影响混凝土外观,不会发生像涂层那样经过长时间暴露出现剥落、褪色等影响外观的情况,因此更适合使用在对外观要求高的区域。

2.3 混凝土外加电流阴极保护

外加电流阴极保护是一种非常有效的钢筋保护技术,阴极保护对钢筋可能发生的孔蚀等局部腐蚀具有很好的防护作用,这点是涂层、硅烷等外加防腐措施无法比拟的。钢筋混凝土外加电流阴极保护技术已在欧美等发达国家得到了广泛的应用,中国杭州湾跨海大桥及在建的青岛海湾大桥也应用了该项技术。

外加电流阴极保护的保护效果优异,并具有防止点蚀、孔蚀等局部腐蚀发生的特性。但另一方面,其施工难度大,前期与后期维护的资金投入较高,对大型混凝土结构而言,全面采用外加电流阴极保护并不现实。但对完整性要求较高的重要结构(如大桥通航孔的承台、墩身部分),可以在其浪溅区及水位变动区使用。

2.4 环氧树脂涂层钢筋

环氧树脂涂层钢筋利用环氧树脂把钢筋与外界环境隔绝,以达到防腐蚀的目的。环氧树脂不与酸、碱等反应,具有很高的化学稳定性,在钢筋表面形成了阻隔钢筋与水、氧及侵蚀介质接触的屏障。理论上讲,在混凝土结构内使用环氧树脂涂层钢筋能保护钢筋不受侵蚀。

由于增加了涂层,此种方法增加了材料成本。环氧涂层钢筋每吨加工费为2 000~3 000元。另外经过环氧涂层处理的钢筋,其黏结锚固强度比无涂层钢筋要低10%~20%,需要增加锚固长度,也造成成本的增加。环氧树脂涂层钢筋比普通钢筋的原材料成本大约高一倍。

此外环氧树脂钢筋的抗腐蚀能力对环氧涂层的完整性依赖性较大,在钢筋涂层缺陷处,腐蚀会快速发展,使涂层失去保护效果。因此在钢筋加工和施工过程中要注意对涂层的保护。

虽然自从20世纪70年代起,环氧涂层钢筋在北美就开始使用。但环氧钢筋使用中所出现的问题,在一定程度上阻碍了其应用:①环氧涂层钢筋对缺陷敏感,缺陷处易发生点腐或孔蚀。②不易与阴极保护措施联用,当钢筋受到腐蚀后,除了更换钢筋外没有其他办法。③环氧涂层易在施工中被破坏,增加了施工的难度以及不安全性。④环氧涂层的使用有一定的期限(如20年),没有很好的措施使其继续使用。因此对于设计100年以上的混凝土结构,环氧涂层钢筋的使用受限。

环氧树脂涂层钢筋在北美曾被广泛使用,后来有迹象显示环氧树脂涂层钢筋的抗腐蚀性能不佳。俄勒冈州交通部门的一份研究报告中指出,在水位变动区的一条环氧树脂涂层钢筋混凝土梁使用9年后发生了腐蚀,而且发现涂层从钢筋上剥落,因此报告中不建议继续使用环氧树脂涂层钢筋。在一些国家和地区,比如加拿大的安大略省,环氧钢筋是被当地的交通部门禁用的。环氧涂层钢筋成本较高,对运输、存放和施工要求高,最重要的是其长期耐久性仍存在争议。

2.5 热浸镀锌钢筋

热浸镀锌钢筋是将钢筋浸入熔融锌中保持一段时间后取出,使钢筋表面获得金属锌镀层的一种方法。经过热浸镀锌处理的钢筋具有良好的抗腐蚀性,在欧洲已经被广泛采用,被认为是钢筋防腐蚀较为有效的方法。

研究表明使用热浸镀锌钢筋做成的钢筋混凝土试件,其临界氯离子浓度(钢筋出现腐蚀时,钢筋表面氯离子的含量,与前面提到的Zn钝化膜破坏的临界的氯离子浓度不同)达到0.17%~2.7%(占水泥质量百分比)。在腐蚀更为强烈的地方也可达到0.10%~0.65%,是采用普通钢筋制备的钢筋混凝土试样的2.6~3.0倍。热浸镀锌钢筋对保护层的缺陷敏感程度比环氧涂层钢筋要小。热浸镀锌钢筋与普通钢筋相比,其屈服强度有所增加,而拉伸强度、伸长率变化不明显。就整体性能而言,钢筋在镀锌前后性能变化很小,基本上不受影响。另外,有研究指出在高强度的混凝土中,热浸镀锌对用在梁中的套接接头以及用在梁柱结合处的钩筋的有不利影响,其结合强度分别下降14%~25%和6%~17%。因此为提高其结合强度,应该使用横向钢筋对套接接头和钩筋加以固定。在普通强度的混凝土中,热浸镀锌对结合强度的影响可以忽略。

热浸镀锌钢筋在运输、施工过程中不像环氧树脂涂层钢筋那样严格要求,不增加施工的成本。热浸镀锌钢筋的成本每吨大约在5 000~7 000元。热浸镀锌钢筋的使用同样有一定的期限,其表层镀锌会慢慢消蚀。另外采用热浸镀锌钢筋,对钢筋与混凝土的结合强度有一定的影响,特别是在高强度混凝土中,因此采用热浸镀锌钢筋需要对钢筋设计进行改进。

2.6 不锈钢钢筋

不锈钢筋不是指单一的某种特定的材料,而是指含铬量最少为12%的一系列的抗腐蚀钢筋。根据钢筋组成的不同,应用中需要掺入不同的合金(如镍、钼、钛以及其他),以提供不同的力学性能、抗腐蚀性能、可焊性能以及其他性能。常用的不锈钢筋包括奥氏体钢、铁素体钢、马氏体钢、双相钢和沉淀硬化型钢。

不锈钢中的铬使铁表面形成稳定、具有高钝化性的氧化铬薄层。因此不锈钢具有良好的抗腐蚀性,在恶劣的环境中具有很强的实用性,在许多国家中其使用量在不断增长。

不锈钢钢筋除了有抗腐蚀能力高的优点外还具有以下特点:①具有自我修复功能。氧化铬薄层除具有高抗腐蚀性外,还具有快速自我修复的能力,因此不锈钢表面在受到损伤后能很快地恢复钝化,其抗腐蚀性不受表面缺陷或意外损伤的影响。②在高温和低温下具有良好的力学性能。③可以减小混凝土保护层厚度。④强度、可焊性和塑性高,方便安装。不锈钢钢筋的机械性能不亚于普通的钢筋,因此采用不锈钢钢筋代替普通钢筋并不需要对原有设计进行更改。不锈钢钢筋的裁剪、弯曲和处理方法与普通钢筋一样,并不需要增加额外的措施。

研究表明不锈钢钢筋与普通钢筋电耦合所产生的腐蚀电流基本可以忽略。因此可混合采用不锈钢与普通钢筋,如在混凝土结构表面的钢筋采用不锈钢钢筋,内层钢筋采用普通钢筋,可在达到抗腐蚀的要求的情况下,降低成本。

2.7 包覆不锈钢钢筋

包覆不锈钢钢筋即在碳钢外表面包覆一层不锈钢。典型的不锈钢包覆层大概厚0.9~1.8 mm,可以作为包覆用的不锈钢材料有304、316或2205等。因为其不锈钢包覆层厚,而且材质为不锈钢,因此相对于涂层钢筋具有更好的耐蚀性和抗点蚀性,且更不容易遭受外力破坏。不锈钢包覆钢筋具有与不锈钢钢筋基本相同的耐蚀性,另外,不锈钢包覆层对小孔等缺陷敏感性基本可忽略。

包覆不锈钢钢筋的成本约为不锈钢的1/3。包覆不锈钢钢筋目前的应用不广泛,其实际效果还需进一步考察。包覆不锈钢钢筋的应用,应主要考虑不锈钢与内部钢芯的结合力,防止不锈钢与内部钢芯发生脱落,通常易发生脱落的部位在钢筋的肋。

2.8 钢筋阻锈剂

钢筋阻锈剂能够减少或阻止混凝土结构中钢筋锈蚀,阻锈剂被加在混凝土中,对混凝土其他性能没有影响。理想的阻锈剂应该有十分受人肯定的阻锈能力,对新拌的或硬化后的混凝土性能无不良影响。

根据JTJ 275—2000《海港工程混凝土结构防腐蚀技术规范》规定,可在浪溅区和水位变动区腐蚀较严重区域使用钢筋阻锈剂。阻锈剂性能指标和使用应符合JT/T 537—2004《钢筋混凝土阻锈剂》和YB/T 9231—1998《钢筋阻锈剂使用技术规程》。对于阻锈剂的阻锈能力以及其加入混凝土后对混凝土性能的影响,《钢筋阻锈剂使用技术规程》有明确的规定。

阻锈剂使用单价按每立方混凝土计算。每方混凝土使用的阻锈剂单价在100~200元左右,具体价格与阻锈剂的品牌、用量有关。掺入型阻锈剂是在混凝土拌合的时候加进去的。现在海洋工程混凝土大多采用高性能混凝土。在高性能混凝土中,由于氯离子渗透速度被大大地减缓,在氯离子从混凝土表面渗透到钢筋表面的相当长一段时间内,实际上并不需要阻锈剂起任何阻锈作用。当钢筋面临腐蚀危险时,阻锈剂能否起到应有的阻锈效果,仍需实际工程或暴露实验去验证。而且,阻锈剂作用的对象为钢筋,但实际应用中需要对整个混凝土掺入阻锈剂,这势必造成大量的浪费。另一方面,阻锈剂作为一种混凝土外加剂,其使用必会对混凝土性能有一定的影响,使用掺入阻锈剂时可能需要对混凝土设计进行更改。

2.9 透水模板

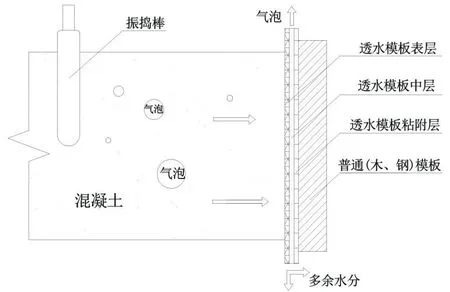

混凝土的耐久性是决定结构物的性能与使用寿命的关键因素。而混凝土的表层,由于与周围环境直接接触,因此更需要做到密实,才能抵抗各种腐蚀、磨损等的侵害。然而在混凝土施工过程中,多余的水会从内部向表面迁移,而施工过程中使用的模板一般都是透水性较差的材料,造成混凝土表层的水灰比增大。最后导致混凝土表层不密实,使表面产生砂斑等缺陷。另外在浇注混凝土过程中产生的气泡也会逐渐迁移到混凝土表面,更增加了混凝土表层结构的缺陷。透水模板又叫框内水工编织布,并非实质意义上的模板,而是指附着于模板内侧的塑料或是合成纤维编织布,它具有透水、透气和保水功能,但不能透过水泥等固态颗粒。目前,透水模板所用材料及结构各有特点:透水模板由聚乙烯、聚丙烯以及其他合成纤维等材料制成;各种透水模板结构不尽相同,但大都可分为表面层、中间层和粘附层。表面层主要起到透水、透气和阻隔混凝土中固体颗粒的作用;中间层是水、气排走的通道;粘附层将透水模板贴在模板上。透水模板的工作原理如图1所示。浇注混凝土过程中,迁移到混凝土表层的水分与气泡可以轻易地通过透水模板排出。因此透水模板一方面可以有效减少构体表层混凝土的气泡,同时有助于混凝土表层的水分排出,显著降低混凝土表层水灰比,使混凝土的表层更加密实。此外,在养护混凝土阶段,保存在透水模板与模板间的水又可以回流到混凝土表面。因此透水模板还能起到保水的作用。透水模板使用效果与特点如图2所示。

图1 透水模板的工作原理

图2 透水模板的效果

透水模板主要应用于以下工程:市政道路、桥梁、铁路混凝土结构,隧道、堤坝、输水涵洞等防水挡水结构,码头等海工混凝土结构。这些混凝土结构都处在较为恶劣的环境中,对混凝土的耐久性有较高的要求。在国外,工程中采用透水模板越来越多,主要用来进一步提高混凝土的耐久性和改善混凝土表面质量。

中交四航局承建的深圳盐田港集装箱码头是中国首次采用透水模板的工程。透水模板用在所有的码头临水面以提高码头的外观和耐久性,根据以前的资料调查其实际使用效果。调查结果表明,盐田港三期工程实际现场使用透水模板后,混凝土构件表面平整度好,致密均匀,色调一致,无砂线、砂斑、蜂窝孔、大气孔等缺陷。验收6#、7#泊位时,码头的外观均获得95分以上的高分;现场结构取样耐久性检测合格率100%,获得业主、监理一致好评。

另外,该工程采用透水模板的另一个突出优点是透水模板既能排水,显著提高混凝土表层早期强度,又能适当保水,改善混凝土脱模前的养护条件。从而提高混凝土表层抗裂性能,有利于防止或控制各种原因造成的早期裂缝。经严格检查发现,凡是采用透水模板浇筑的混凝土构件,均未发现各种原因造成的裂纹。

国内的青岛海湾大桥,在预制的承台和墩上均采用了透水模板,现场使用均取到了比较满意的效果。

2.10 疏水化合孔栓物

疏水化合孔栓物作为一种添加剂,能够使混凝土的吸水率和透水率显著降低,减少氯离子渗透,是一种较好的防水方法。疏水化合孔栓物的作用主要体现在两个方面:改变混凝土和毛细孔表面张力,达到防水的效果;堵塞毛细孔,起到“塞子”的作用,从而阻止水的流通。由于掺加疏水化合孔栓物的混凝土结构具有防水、防潮、抗渗的效果,因此在海洋环境中呈现出较好的防腐蚀效果。

如果采用疏水化合孔栓物,每立方混凝土增加180~400元成本。疏水化合孔栓物能有效地阻止氯离子渗透到钢筋表面,提高混凝土的耐久性。而且使用方便,只需按量添加到混凝土中就可以,但其对混凝土本身的要求较高。疏水化合孔栓物可作为一种有效的外加防腐蚀措施被加以应用。当然,使用时还要综合考虑其经济效益。

2.11 喷涂聚脲弹性体

聚脲弹性体通过半预聚物(由异氰酸酯与聚醚多元醇生成)、氨基聚醚与液体胺类扩链剂在65℃的温度下反应生成,是一种近年来新发展的环保无污染的涂装技术。

喷涂聚脲弹性体因其优异物理性能和施工性能,被称为万能涂装技术,在诸多行业得到广泛应用。美国三藩市San Mateo大桥采用此种技术进行了拓宽工程,是采用聚脲规模最大的案例。美国华盛顿州Pasco桥在出现老化和病害后,采用此种方法进行了加固,加固过程中桥梁没有被停止使用,取得了良好的经济社会效益。美国肯塔基州和宾夕法尼亚州也采用这种方法加固了数十座桥梁。津京城际高铁使用了聚脲防护层,厚度为2 mm。美国波士顿地铁隧道采用聚脲弹性体技术进行防护,北卡罗莱纳州高速公路隧道在使用了近50年后也采用这种方法进行修复。广州地铁隧道于2004年完成了聚脲弹性体防护。

喷涂聚脲弹性体材料及施工的成本约为150元/m2,海洋环境下使用时间不少于20年。喷涂聚脲弹性体是一种有效的防水措施。且由于其弹性好,喷涂以后即使混凝土出现裂缝也能保持良好的防水性。但其施工设备、施工方法复杂,施工时必须严格控制,否则聚脲涂层容易剥落。对防水性能要求高的部位,可采用该方法来增加耐久性和防水性。

3 结论

初期施加外加防腐蚀措施可以对混凝土结构起到安全预防的作用,并能进一步增加结构的安全性。在确定了混凝土结构需施加外加防腐蚀措施的关键部分,并在分析不同外加防腐蚀措施的技术要求、特点以及成本的基础上,结合跨海大桥的特点,对大桥不同部位需采用的外加防腐蚀措施提出针对性的设计意见,最终达到满足跨海大桥设计使用寿命要求。