一种基于X射线成像的球栅网格阵列封装芯片焊接检测方法

冯辰越 黄慧 马燕

摘 要: 球栅网格阵列(BGA)封装芯片由于其引脚封装在内部的工艺特点,需要采用X射线成像的方式进行质量检查.提出一种基于印制电路板(PCB)X射线图像的自动芯片焊接质量检测方法,采用投影变换的方法确定芯片区域,根据球形焊点特点,利用霍夫变换对引脚焊点进行自动识别.该方法能实现全自动的焊接质量检查,提高焊点识别的效率和准确度,进而提高工业生产的效率和可靠性.

关键词: 印制电路板(PCB); X射线; 数字图像处理; 霍夫变换

Abstract: The ball grid array (BGA) packaging chip had to be detectedby X-ray image because of its internal pin package process characteristics. An automatic quality detection method of chip welding based on X-ray image for printed circuit board (PCB) was presented in this paper, which determined the chip area by the method of projection transformation. According to the characteristics of the spherical solder joints, the pin solder joints were recognized automatically by Hough transform. The proposed method could fully realize the detection of welding quality automatically and improve the efficiency and accuracy of the solder joints detection. Besides, the efficiency and reliability of the industrial production could also be improved.

Key words: printed circuit board (PCB); X-ray; digital image processing; Hough transform

0 引 言

与传统的封装方式相比,球栅网格阵列(BGA)封装方式具有更小的体积、更好的散热性能和电性能等优点,已成为高密度、高性能、多引脚封装方式的最佳选择.然而,BGA封装的I/O端子以圆形或柱状焊点的方式按阵列形式分布在封装的下方,芯片焊接普遍采用表面装贴技术,相比传统的印制电路板(PCB)焊接技术,会造成锡焊回流后PCB焊接质量难以检查的问题[1].X射线由于其具有较强的穿透能力,在质量检测[2-4]、安全检测[5-6]、健康检查[7-8]等领域,常被用于对物质内部进行无损探伤.在电路板焊接检测中,X射线成像也越来越被广泛地应用[9-13],但是目前生产线中还没有实现自动检测,而是借助于人工对照X射线图像辅助检测的方法[13],肉眼抽查X射线图像的内容,从而判断电路板是否有虚焊、短路等问题.这种方法受主觀因素的影响较大,并且效率和可靠度低,生产成本高.

目前基于X射线的BGA焊点检测研究,主要集中于焊点气泡[10,14-15]以及焊点之间的连桥检测[16],利用神经网络对焊点的3D图像进行分析[17]探究焊点的形态特征[18-20]等.李乐等[10]提出了通过气泡的灰度特征识别并提取焊点气泡信息,判断焊接质量;张俊生等[14]提出了动态阈值分割算法,在灰度特征提取的基础上加入了动态阈值分割方法,提高了气泡分离的准确度;李井元等[15]提出了对倾斜BGA图像的识别及纠正,并通过Blob算法进一步优化了在扫描角度异常时的焊点识别操作,增大了算法的适用范围.另外,在连桥检测方面,李乐[16]通过判断焊点的面积信息,判断焊点是否正确连接;ROH等[17]提出了运用学习矢量量化(LVQ)神经网络对利用X射线断层扫描图像合成的3D图像进行分类,从而确定焊点质量,提高了检测的准确率,并将焊点的形态特征[18-20]与标准值进行比较,判断焊接质量;ROOKS等[20]基于扫描束X射线层摄影术,对BGA焊点特征,包括焊料厚度和焊点平均直径进行检测.然而,以上算法均没有检测电路板的焊接质量,针对该问题,本文作者提出一种基于X射线图像的电路板焊接自动检测方法,图像经预处理后,依据焊点特征采用投影法,提取感兴趣区域(ROI),将其转化为二值图像;然后利用霍夫变换检测焊点,并根据焊点面积评估焊点的质量.

1 PCB焊点的特征识别算法

1.1 图像预处理

X射线图像具有分辨率不高、噪声干扰较多等特点,因此,在焊点检测之前首先需要对图像作预处理,以提高图像的质量及后续处理的准确度.图像预处理的主要步骤包括:图像去噪、几何校正、对比度增强[21]等.其中,图像去噪主要是为了去除噪声的影响,提高图像信噪比,主要有均值滤波、中值滤波、高斯滤波[21]等方法;几何矫正主要是为了矫正芯片摆放位置与X射线照射源之间因位置偏差而造成的芯片图像几何形变;对比度增强主要是提高图像目标区域与周边区域的对比度,进而提高后续图像分割的准确度,常用的方法有直方图均衡、对数变换、γ变换等.利用阈值分割[19]方法可分离图像中的焊点位置与板卡背景.

1.2 焊点区域的提取方法

在焊点分析之前,需要提取ROI.目前常用的提取ROI方法有投影法[22]、阈值法[23]、模板匹配法[24].其中,阈值法只考虑了图像的灰度信息,主要应用于前后景的分离,该方法不能分割BGA区域与其余焊接区域;模板匹配法具有一定的局限性,针对不同的主板需要分别作适配操作,不能自适应;而投影法可以将密集焊接的芯片区域与其他芯片区域分离.

1.3 焊点检测与识别

由于BGA封装的芯片普遍采用贴片焊接技术,几乎所有焊点呈圆形,采用寻找一定尺寸圆形区域的方法确认焊点位置.霍夫(Hough)变换是一个非常重要的检测间断点边界形状的方法,它通过将图像坐标空间变换到参数空间,来实现直线与曲线的拟合.由于焊点的形状近似固定尺寸的圆形,本研究采用改进的霍夫圆变换来检测焊点的圆形区域,图像中的焊点轮廓利用Canny算子[25]计算.由于在实际的X射线图像中,每个焊点很难达到正圆形,所以还需要采集焊点的轮廓信息来辅助识别焊点的详细信息.

1.4 元器件重叠区域的处理

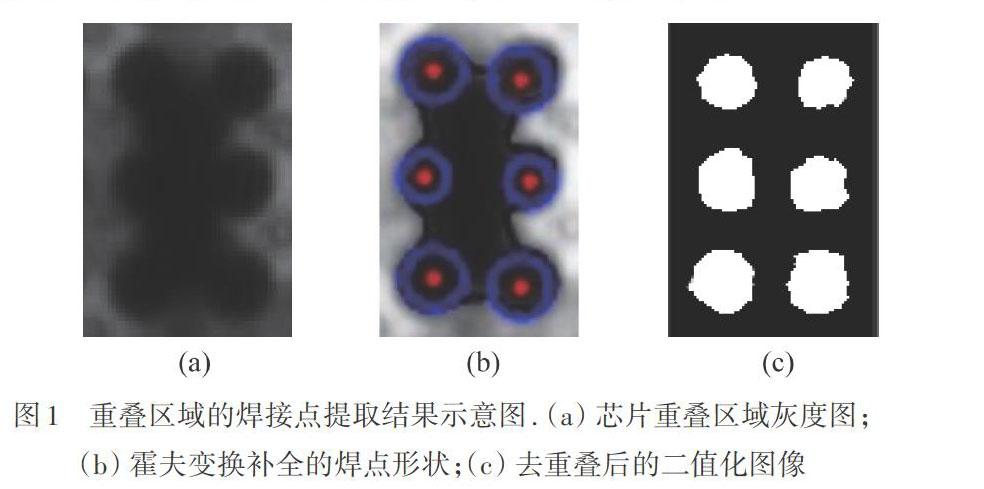

由于PCB板的正反面通常都会焊接元器件,在X射线图像上表现为芯片图像的重叠现象,在焊点检测之前,需要分离焊点与其他芯片区域,如图1所示.通过霍夫变换和焊点先验尺寸,在芯片重叠区域灰度图(图1(a))中补全焊点的圆形轮廓(图1(b)),再去除重叠部分,如图1(c)所示.

1.5 焊接质量评判算法

目前已有的X射线检测算法中,针对焊点形态特征的检测较多[18-19],但在实际生产中焊点的大小等形态与标准值的差异并不與焊接质量直接关联.因此,通过比较每个焊点轮廓围成的面积与将轮廓补为圆形后的面积,计算两者之间的误差比例,评价焊接质量,轮廓的修补图形可直接采用霍夫变换获得的圆心坐标与半径.当误差比例大于一定的阈值时,判断该焊点焊接不合格.

2 实验结果与分析

实验所用图像采用在背部有部分元器件重叠的PCB板X射线扫描图像,如图2所示.分别采用传统形态学算法与本算法对图2中的484个焊点进行识别,传统形态学算法检测结果如图3所示.本算法检测结果如图4所示.实验结果表明,采用投影法能够较好地分割焊点区域,得到理想的ROI区域.对比图3与图4,发现本算法具有更好的检测能力,在降低误判率的同时,提高了焊接质量缺陷的检测率.

BGA焊点检测统计结果如表1所示.由表1可知,相较于传统的形态学方法,本算法在检测速度、准确度等方面表现更好,降低了误判的数量.仍然存在的误判,其主要原因是图像中芯片的重叠区域导致焊点分离的过程存在误差.

实验结果与统计数据表明,采用本研究提出的方法,逐个比较焊点轮廓围成的面积与将轮廓补为圆形后的面积,以两者的差值来判定焊接质量的算法,相比传统形态学的方法具有更高的识别准确度与更低的误判率.

3 结 论

本文作者根据BGA封装芯片的焊点先验知识,通过数字图像处理技术,采用投影法对芯片焊接区域进行分割,利用霍夫变换与轮廓识别算法,实现了BGA焊点的识别.实验结果证明:本算法具备较高的正确率,可对工业生产起到一定的促进作用.但该算法对于芯片重叠区域的识别效果并不理想,探索深度学习在焊接检测识别中的应用,可进一步提高识别的准确性.

参考文献:

[1] 吴湘宁, 谭宗安, 周树槐. BGA焊接技术的探讨 [J]. 焊接技术,2011,40(8):28-31, 80.

WU X N, TAN Z A, ZHOU S H. Discussion of welding technology of BGA [J]. Welding Technology,2011,40(8):28-31,80.

[2] HAFF R P, TOYOFUKU N. X-ray detection of defects and contaminants in the food industry [J]. Sensing and Instrumentation for Food Quality and Safety,2008,2(4):262-273.

[3] 王艳翔. 双能X射线物质识别系统的研究 [D]. 太原: 中北大学,2017.

WANG Y X. Research on dual energy X-ray material identification system [D]. Taiyuan: North University of China, 2017.

[4] 梁硼. X射线焊缝图像缺陷自动提取与识别技术研究 [D]. 南京: 南京航空航天大学,2012.

LIANG B. Research on technology of automatic extraction and identification for weld defects in X-ray image [D]. Nanjing: Nanjing University of Aeronautics and Astronautics,2012.

[5] AKCAY S, KUNDEGORSKI M E, WILLCOCKS C G, et al. Using deep convolutional neural network architectures for object classification and detection within X-ray baggage security imagery [J]. IEEE Transaction Information Forensics and Security,2018,13(9):2203-2215.

[6] 张树红. 基于双能量X射线安检设备的物质识别算法的研究 [D]. 长春: 长春理工大学,2012.

ZHANG S H. The algorithm research of the material identification based on dual-energy X-ray security equipment [D]. Changchun: Changchun University of Science and Technology,2012.

[7] 罗述谦. X射线成像技术在医学中应用 [J]. 物理,2007(8):602-608.

LUO S Q. X-ray imaging technology in medical applications [J]. Physics,2007(8):602-608.

[8] LEWIS R A. Medical phase contrast X-ray imaging: current status and future prospects [J]. Physics in Medicine and Biology,2004,49(16):3573.

[9] NEUBAUER C. Intelligent X-ray inspection for quality control of solder joints [J]. IEEE Transactions on Components Packaging & Manufacturing Technology: Part C,1997,20(2):111-120.

[10] 李乐, 陈忠, 张宪民. 復杂背景下X射线BGA焊点气泡检测 [J]. 焊接学报,2015,36(3):80-84.

LI L, CHEN Z, ZHANG X M. Bubble detection of X-ray BGA solder joint under complex background [J]. Transactions of the China Welding Institution,2015,36(3):80-84.

[11] 李晔, 吴志生, 李砚峰, 等. 基于X射线图像的焊接接头缺陷提取和识别方法综述 [J]. 热加工工艺,2018,47(19):6-10.

LI Y, WU Z S, LI Y F, et al. Review of defects extraction and recognition methods for welding joints based on X-ray image [J]. Hot Working Technology,2018,47(19):6-10.

[12] 须颖, 刘永斌, 安冬, 等. 基于X射线的BGA空洞缺陷3D检测方法 [J]. 沈阳建筑大学学报(自然科学版),2020,36(1):155-162.

XU Y, LIU Y B, AN D, et al. 3D detection method of BGA void defects based on X-ray [J]. Journal of Shenyang Jianzhu University (Natural Science),2020,36(1):155-162.

[13] 舒笙. 印刷电路板的X光检查系统 [J]. 电子测试,2001(6):201-204.

SHU S. X-ray inspection system of printed circuit board [J]. Electronic Test,2001(6):201-204.

[14] 张俊生, 王明泉, 郭晋秦, 等. BGA焊点气泡缺陷X射线图像的动态阈值分割方法 [J]. 火力与指挥控制,2018,43(10):113-116.

ZHANG J S, WANG M Q, GUO J Q, et al. Dynamic threshold segmentation of bubble defects in BGA solder balls [J]. Fire Control & Command Control,2018,43(10):113-116.

[15] 李井元. 基于X射线图像的BGA焊球气泡缺陷检测技术研究 [D]. 成都: 电子科技大学,2019.

LI J Y. Research on voids detection technology in BGA solder balls based on X-ray image [D]. Chengdu: University of Electronic Science and Technology of China,2019.

[16] 李乐. 基于精密微焦点X射线的BGA焊点缺陷检测关键技术研究 [D]. 广州: 华南理工大学,2014.

LI L. Key technologies research on BGA solder joints defect detection on precision micro-focus X-ray [D]. Guangzhou: South China University of Technology,2014.

[17] ROH Y J, KO K W, CHO H S, et al. Inspection of ball grid array (BGA) solder joints using X-ray cross-sectional images [C]// Proceedings of SPIE-The International Society for Optical Engineering.1999,3836:168-178.

[18] 高德云, 夏志东, 雷永平, 等. BGA焊球形状参数测试及分析 [J]. 电子元件与材料,2006(8):70-73.

GAO D Y, XIA Z D, LEI Y P, et al. Inspecting and analyzing of BGA ball shape parameter [J]. Electronic Components and Materials,2006(8):70-73.

[19] 周德俭, 吴兆华, 陈子辰. 基于焊点形态理论的SMT焊点实时检测技术 [J]. 电子机械工程,1997(6):47-50,61.

ZHOU D J,WU Z H,CHEN Z C. Real time detection technology of SMT solder joint based on solder joint morphology theory [J]. Electro-Mechanical Engineering,1997(6):47-50,61.

[20] ROOKS S M, BENHABIB B, SMITH K C. Development of an inspection process for ball-grid-array technology using scanned-beam X-ray laminography [J]. IEEE Transactions on Components, Packaging and Manufacturing Technology:Part A,1995,18(4):851-861.

[21] 冈萨雷斯, 伍兹. 数字图像处理 [M]. 3版. 北京: 电子工业出版社,2011.

GONZALEZ R C, WOODS R E. Digital Image Processing [M]. 3rd ed. Beijing: Publishing House of Electronic Industry,2011.

[22] 劉远远. 基于感兴趣区域(ROI)分割的双目定位系统关键技术研究 [D]. 重庆: 重庆大学,2018.

LIU Y Y. Research on technologies for binocular positioning system based on ROI segmentation [D]. Chongqing:Chongqing University,2018.

[23] 李卓, 郭立红. 快速图像处理中阈值选取方法的比较研究 [J]. 微计算机信息,2006(7):224-225, 163.

LI Z, GUO L H. A comparative study of threshold selection methods in fast image processing [J]. Microcomputer Information,2006(7):224-225,163.

[24] 王兴玲. 最大类间方差车牌字符分割的模板匹配算法 [J]. 计算机工程,2006(19):193-195.

WANG X L. Template match algorithm of maximum variance between clusters and license plate characters segmentation [J]. Computer Engineering,2006(19):193-195.

[25] 王超. 基于机器视觉的蚕茧图像识别研究 [D]. 柳州: 广西科技大学,2019.

WANG C. Research on cocoon image recognition based on machine vision [D]. Liuzhou: Guangxi University of Science and Technology,2019.

(责任编辑:包震宇)