化工数字化交付项目中三维协同设计的应用及优化

孙冠华 贺永金 姜继鼎 孙建斌

摘要:为了探索更优的三维协同设计方案,解决数字化交付项目实施中遇到的各类技术问题,以某公司数字化交付项目为研究对象,详细说明了以Plant Design Management System(PDMS)为承载体的三维协同设计系统的建设思路及架构,梳理了PDMS各专业数据的输入方式及来源,分析了各阶段、各专业数据占比的成因,探讨了设计成果的应用预期,并对比了三维协同设计系统实施前后的效果。结合项目实施情况,提出优化方案。结果表明:1)以PDMS为承载体的三维协同设计系统架构合理,所需的各专业数据完整准确;2)通过实施三维协同设计,PDMS数据量增加68%,设计变更减少35%,施工周期缩短5%,排除碰撞错误提升260%,可视化成果优化了设计方案,节省了大量土建成本;3)更明确的分工、更详细的规则、更完善的设计软件及更多的人力投入可以更好地完善三维协同设计工作。研究结果可以为其他企业的三维协同设计提供参考,使数字化交付项目得以顺利实施。

關键词:计算机辅助设计;三维协同设计;数字化交付;数字工厂;PDMS;改进优化

中图分类号:TE65文献标识码:ADOI: 10.7535/hbgykj.2021yx04007

Application and optimization of 3D collaborative design

in a chemical digital handover project

SUN Guanhua1, HE Yongjin2, JIANG Jiding1, SUN Jianbin2

(1. Lanzhou Branch of Changzheng Engineering Company Limited, Lanzhou, Gansu 730010,China; 2.Changzheng Engineering Company Limited, Beijing 101111,China)

Abstract:In order to explore a better 3D collaborative design scheme and solve various technical problems encountered in the current implementation, taking a digital handover project of the company as the research object, the construction idea and architecture of the 3D collaborative design system based on Plant Design Management System (PDMS) were described in detail, and the input mode and source of PDMS professional data were expounded. At the same time, the causes of the data volume in each stage and the proportion of professional data were analyzed, the application expectation of the design results was discussed, and the effects before and after the implementation of the 3D collaborative design system were compared. Combined with the implementation of the project, the optimization scheme was put forward. The results show that: 1) the 3D collaborative design system based on PDMS is reasonable, and the required professional data is complete and accurate; 2) through the implementation of 3D collaborative design, the amount of PDMS data increases by 68%, the design change decreases by 35%, the construction period shortens by 5%, and the elimination of collision errors increases by 260%. Based on the system, the design scheme is optimized, which also saves a lot of civil engineering costs; 3) clearer division of labor, more detailed rules, more perfect design software and more human investment can better improve the 3D collaborative design work. The results can provide a reference for other enterprises′ 3D collaborative design, and make the digital handover project implemented smoothly.

Keywords:computer aided design; 3D collaborative design; digital handover; digital factory; PDMS; improvement and optimization

中国是国际公认的化工大国,绝大多数化工产品的产销量都位居世界前列。然而,随着几十年的粗放式发展,也造成了诸如产能过剩、同质化突出、管理效率低下、环境污染严重等问题。因此,高质量发展已成为当今化工产业发展的主旋律。化工产业的“三化”——数字化、信息化、智能化是实现高质量发展的有效手段,与工业4.0、中国制造2025、美国国家制造创新网络等国家战略紧密相连[1-3]。国家信息中心经济预测部产业经济研究室副主任魏琪嘉认为,数字化转型与实体经济产业链、供应链、价值链的优化紧密相关,数字赋能是产业、资本、技术、人才、数据多方融合共振的最终结果,是近年来全世界工业产业发展研究的重点。

数字化交付是以工厂对象为核心,对工程项目建设阶段产生的静态信息进行数字化创建直至移交的工作过程,涵盖信息交付策略制定、信息交付基础制定、信息交付方案制定、信息整合与校验、信息移交和信息验收[4]。通过数字化交付,可以建立数字化工厂及智能工厂,是实现产业“三化”的重要途径之一,而数字化交付的重要数据载体即是三维模型[5-7]。

由于三維设计手段在化工设计中已趋于成熟,因此具备实现三维协同设计的基础,目前国内外几乎所有的化工数字化交付项目,均采用该方式完成设计。HELLMUTH等[8]尝试将三维协同设计成果实时集成展示在具有增强现实(AR)功能的平板电脑上,其为工厂规划师提供了决策支持,并有效缩短了工厂新建改造的建设时间,提高了施工精度。张益等[9]通过某空分项目对PDMS工程协同设计的效果进行了阐述,认为协同设计可有效减少设计碰撞,提高了设计质量。孙丽丽[10]介绍了中国石化工程建设有限公司集成设计及数字化交付平台的建设情况,通过数据分析,该平台使用后可使设计变更降低至0.5%、设计余量减少约50%、整体效率提高25%以上。吴青[11]介绍了中国海洋石油集团有限公司数字炼厂的建造系统平台,并对一体化平台、物联网、云计算等关键技术进行阐述,推断协同设计、数字化交付是以后的必然趋势。由于数字化交付仍处于不断试错、逐步成熟的发展阶段,因此相关研究成果较少,对其中三维设计协同的应用及优化缺乏深入探讨。本文依托某公司的工程实践,基于原有同类型项目数据,对化工数字化交付项目中三维协同设计系统的应用情况及实施效果进行分析讨论,探析该系统实施过程中存在的不足并寻求优化解决方案,以期为更多的数字化交付项目提供参考。第4期孙冠华, 等:化工数字化交付项目中三维协同设计的应用及优化河北工业科技第38卷

1三维协同设计软件应用背景及配套工具

三维可视化设计经过几十年的发展,形成了涵盖核电、化工、船舶、采矿等各个行业的三维设计系统,且设计软件愈加功能全面、性能稳定,已经成为常规设计方式。对化工行业来讲,由于其流程普遍较为复杂、专业配合需求度高且项目危险程度大,对设计软件的要求也更多。同时,在化工工业三维设计过程中,管道专业工作为上游专业且占比较大,因此,目前通常是以管道专业三维设计软件作为各专业三维协同设计软件。其中,国外厂商介入较早,具有诸多大型项目应用实践[12],市场占有率较高,主要有AVEVA的PDMS,E3D;Intergraph的PDS,SP 3D,CADWorx;Bentley的AutoPLANT,OPM;SIEMENS的PipeSpec;以及Autodesk的PLANT3D等[13-17];国内虽然起步较晚,但近年来进步很大,如辅龙智能的PDSOFT[18]、达美盛的eZWalker[19]等,在多个项目中出色实施。其他还有长沙恩为的PDMAX、上海派品的SPDA、中维数通的ZWPD等,也都是从事流程工业的三维设计软件,但市场占有率有待提高。同时,随着数字化交付的兴起,各大软件供应商都配套有相应的智能管道仪表流程图(智能P&ID)设计软件及交付平台,详见表1。当下的数字化交付项目中,三维协同设计软件、智能P&ID设计软件和数字化交付平台三者缺一不可,需根据业主项目需求和承包商配置现状等情况进行选择并组合。三维协同设计软件及智能P&ID设计软件的输出成果将在数字化交付平台中进行整合,生成的信息集是数字工厂的重要组成部分。某公司根据项目实际需求,选用了PDMS及SP P&ID作为三维协同设计及智能P&ID设计软件, AVEVA NET作为数字化交付平台,本文在此背景下阐述PDMS三维协同设计在数字化交付项目中的实施及优化情况。

2三维协同设计系统建设思路及架构

2.1建设思路

以PDMS为承载体的三维设计系统,包含各专业在空间、物理、定量和定性特征上的虚拟模型,有助于项目参与方之间的合作,并在项目的设计、采购、制造、施工和维护阶段为项目的整个生命周期提供支持[20]。同时,虽然PDMS包含了设备、电气、仪表、暖通等设计模块,但除管道外的其他专业还无法完全依靠其进行施工图设计,因此,围绕PDMS各专业还需使用自身配备的软件进行相应的选型、计算、核验、出图等工作。

2.2系统架构

该三维协同设计系统(如图1所示)主要包含4个部分:1)以智能P&ID为中心的数据岛;2)以各专业设计成品为基础的模型描制;3)以管道专业为核心的PDMS自主建模;4)支撑PDMS使用的各类库数据及编码规则等。最终,来自各处的信息汇至PDMS中,实现数据集合。

3项目实施效果——以HY项目为例

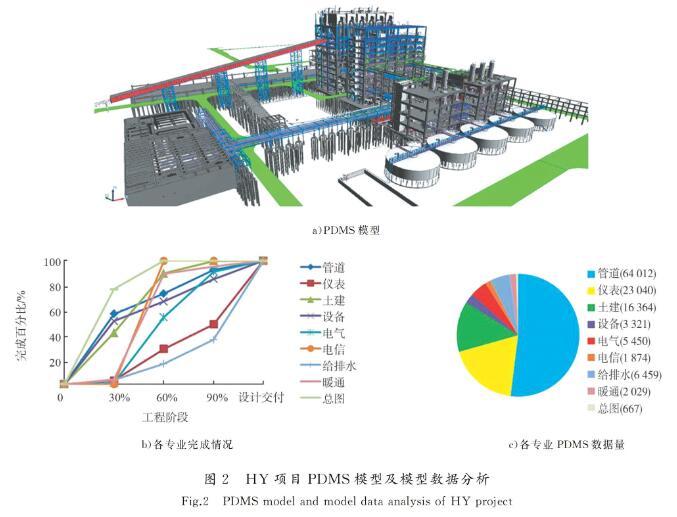

HY项目为全厂性数字化交付项目,预期打造具有国家示范性的智能工厂,是当地重点项目之一,全厂以煤炭为原料,生产100万t/a甲醇,20万t/a乙二醇、50万t/a醋酸,占地约1 230亩(8.2×105 m2),总投资约121亿元。其中,该厂区气化装置采用HT-L粉煤加压气化技术,由航天工程公司进行EPC总包并实施数字化交付。不同于以往的常规项目,数字化交付项目中需要各专业参与三维协同设计,统一各专业PDMS建模内容及深度。在项目伊始,对三维设计的设计分工进行了明确,并按照业主要求规定了30%,60%,90%的模型审查节点及内容,并对各阶段、各专业数据汇总整理。可知,在同一审查阶段,各专业的内容完成度差异巨大,这主要是由上下游专业属性所决定的,具体如图2 b)所示。项目中实施上下游及异地协同设计,将各种来源的设计成果反映至PDMS模型之中,最终形成包含管道、土建、设备、电气、仪表、电信、给排水、消防、暖通、总图等全专业参与建立的虚拟工厂[21](见图2 a)),总数据量约12万项,其中管道专业数据量占比超过一半,仪表、土建数据量占比超过10%,总图、暖通及电信占比较少(见图2 c))。对比类似规模同类型某项目,数据量增加约68%。

通过PDMS三维协同设计,对于工程公司(设计院)来说,可达到3个方面的效果:1)间接掌握各专业的设计进度;2)快速便捷检查碰撞问题;3)优化可视化辅助设计方案。对于业主来说,可以获得完整的模型占位信息,尤其是地下建构筑物,方便运维管理,其次,完整的数据信息是建立数字工厂以及智能工厂的基础,是打造全生命周期运维方案的先决条件。在获得三维模型后,可实现可视化运维、仿真培训(OTS)、远程故障诊断、应急模拟等功能,如图3所示。

实施三维协同设计,较大提高了设计质量,有效降低了施工成本,如图4所示,根据项目EPC管理数据,以土建施工为例,对比类似规模同类型某项目,设计变更由26图次降为17图次,降低35%,变更率不足0.4%;施工周期缩短13 d,缩短5%,节省机械、人工及管理成本约260万元;通过碰撞检查在汇合模型校审阶段排除碰撞70余项,较类比项目增加260%,其中直接影响施工可行度项12个,有效提高设计质量;通过可视化方案优化方式,使某主框架高度由66 m降至59 m,布局更加紧凑,经核算,该框架土建材料节省约14%。

4典型问题及优化解决方案

4.1典型问题

1)建模分工不清晰

在非数字化交付项目中,单由管道专业进行建模,不存在分工争议,仅需专业内部进行统筹协调,而数字化交付项目需进行PDMS多专业的三维协同设计,图5为某项目进煤及磨煤单元局部三维模型,涉及管道、结构、电气、仪表、电信、动静设备及给排水等多个专业。即便在设计之初进行了专业分工,也会由于设计形式有较大改变而无法完全避免建模分工不清晰的问题。一部分为除管道外其他专业间建模问题,如给排水专业的池、泵是否由土建及机泵专业完成,机泵专业中设备TRIM管线上的仪表是否由管道或仪表专业完成等。另一部分为管道与新增专业间的建模问题,这方面主要突出体现在原来由管道建立的框架、设备、管廊等哪些由各专业自承建模,哪些仍由管道专业代建。

2)模型重复及遗漏

由于在设计中,单一元件可能由上下游多个专业共同完成,因此还会出现模型重复或遗漏的情况。如压差表,在管道上需表示2个压力取压点,由管道专业进行标识,而同时仪表专业则需表示实体压差表的准确位置,相当于该表被分割成为3部分进行表示,2个专业如果配合不够准确,即会出现重复建模或遗漏;再如成套采购设备内的子设备,甚至是子设备内的子部件,如果其在智能P&ID中体现,则需要PDMS予以一致体现,往往会出现遗漏的情况。

3)与平面图纸不一致

在现阶段,一般仅有管道专业通过PDMS出图,下游专业或由于设计习惯或受限于PDMS功能性不足而采用其他方式出图,其中后者占主要原因。目前PDMS已停止更新(最终版本为12.1 SP5),虽然该软件之前不断完善各类模块的功能,但其仍是以管道设计为核心,其他专业需要配合专业软件方能完成设计。因此各专业模型是根据平面图纸的信息逆向建立,即便建模伊始与设计图纸完全相符,一旦平面图纸的变化未反映至模型中,即会造成两者的不一致。而下游专业的设计人员与建模工程师可能并非一人,更会加重上述现象的产生。除此之外,某些平面图纸反映出的设计成果在PDMS也难以准确反映出来,包括总图各处标高、结构框架细节构件、给排水管道坡降等,从而使设计文件与PDMS模型存在差异,比如在某给排水专业管道纵断面图纸中,地面是通过控制点进行拟合带有坡度的,给排水管道中心标高根据地面走势在1~1.1 m内浮动,如图6 a)所示;而PDMS中,该区域地面是通过2块平整地面拼接而成,因此管道中心标高仅为1 m或1.1 m,如图6 b)所示。显然,设计文件与实际更为符合,但PDMS难以将其准确表达。

4)与智能P&ID不一致

在数字化项目中,智能P&ID作为交付物的核心内容之一,其体现的管道、设备及仪表须完整体现在PDMS模型中,且前者的内容小于后者,看似保持一致相对容易,然而在实际项目中,由于涉及诸多成套采购设备,智能P&ID需根据供应商资料不断修正及完善,其错误产生的原因与3)中一致。不得不提的是,现阶段项目中往往使用CAD进行P&ID制图,于是P&ID与智能P&ID的一致性也是同样需要注意的问题。

4.2优化解决方案

针对以上问题,结合项目实际,逐一提出如下方案。

1)分工模糊问题解决方案随着数字化交付项目的不断增多,一方面需针对PDMS等三维协同设计软件对各专业进行培训,另一方面,三维协同设计系统的运用愈加频繁,各专业需更加注重三维设计软件的使用并熟练掌握,使分工上不存在软件使用方面的短板。同时,项目实践经验的增加可使建模的专业分工更加细致,在谁设计谁建模的主线下进行调整,并以工作标准的形式确定下来,如规定给排水工作涉及的池及机泵由给排水专业提出条件,土建及机泵专业计算选型并建模;TRIM管线上的仪表根据情况分别由仪表及设备专业建模,尽量减少建模中分工不明确的现象。典型问题解决方法如表2所示。

2)模型重复和遗漏问题解决方案模型的重复和遗漏是常见的问题,一般来说,PDMS的避重规则使得模型重复的概率远小于模型漏建,但人为的输入错误或专业命名的差异仍会产生重复或遗漏。为避免这些情况,对过往项目中出现的具体问题进行汇总整理,在未来项目初始阶段进行明确。如,对位号为115-PdT-1001的压差表進行了区分管道与仪表专业的表示:仪表为实体部分,表示为115-PdT-1001,管道的个取压点分别为115-PdT-1001/A及115-PdT-1001/B;对于成套采购设备,采取PDMS与智能P&ID重点类比检查,并要求工艺专业将供应商提供的P&ID图纸及时发送至管道专业。这些措施基本能够确保遗漏不会产生。

3)PDMS平面图纸不一致问题解决方案理想状况下的三维协同设计,是各专业能通过同一款三维设计软件进行设计并直接出图,这是现阶段不能达到的。目前可以实现的做法是专业通过各自的三维设计软件建模后导入,如:探索者,PKPM,REVIT,Solidworks,天正TR等,但接口昂贵且实施较复杂,并没有广泛应用。另一方面,三维协同设计的软件商及行业参与者们也在努力:PDMS的替代产品E3D新增了电缆敷设、支吊架及矿山运输等设计模块,并对原有模块进行了优化更新,以期更多专业可以实现协同设计;长沙恩为基于PDMS平台制作的PWSD软件可以使给排水专业实现PDMS设计出图;专业工程师通过二次开发,让建筑、结构、设备、暖通等专业在PDMS中的设计功能更加完备。 然而,就当下而言,解决模型与平面图纸的不一致问题,更多是依托交付平台的数据校验和人工审查,随着软件技术上的不断革新,该问题会被更好地解决。

4)PDMS与智能P&ID不一致问题解决方案除对成套采购设备重点检查外,还应重视智能P&ID设计软件的应用,以解决工艺专业先画P&ID再描智能P&ID的现象。目前,即使是在国内应用最广泛的AVEVA Diagram及SP P&ID,也无法成为工艺设计的第一选择,究其原因,是智能P&ID的前期建库工作量大、绘图时间长且修改工作繁琐,与目前项目周期愈加紧迫的要求相左。因此,现阶段解决该问题更重要的是依托数字化交付平台辅助进行二三维校验,导出报表后进行修改。

5结语

1)现阶段有多种较为成熟的三维协同设计软件及数字化交付平台,均能满足当下的建设需求。目前,国外软件的市场占有率要高于国内软件的市场占有率。

2)现阶段以PDMS为承载体的三维协同设计系统,仅管道专业容易实施正向建模,其他专业仍为反向复模,但可以实现工厂业主预期的实施效果。

3)实施三维协同设计,为项目前期规划及优化提供了便利条件,更重要的是其对设计质量、施工进度及建设成本等都有显著作用,因此推进该系统的建设及使用是十分必要的。

4)三维协同设计在实施过程中,会出现建模分工不明晰、建模存在重复遗漏及与平面图不一致等问题,本研究提出了相应的优化解决方案,在后续项目的实施中可以针对性地完善解决。

本研究目前仅对某单一类型项目进行分析,缺乏更多类型的项目数据类比,在未来需要更为系统的研究。另外,多数字化交付平台的三维协同设计系统以及三维协同在数字工厂中的实际应用价值等值得进一步研究探讨。

参考文献/References:

[1]SHI Zhan,XIE Yongping,XUE Wei,et al.Smart factory in Industry 4.0[J].Systems Research and Behavioral Science,2020,37(4):607-617.

[2]延建林,孔德婧.解析“工业互联网”与“工业4.0”及其对中国制造业发展的启示[J].中国工程科学,2015,17(7):141-144.

YAN Jianlin,KONG Dejing.Study on "Industrial Internet" and "Industrie 4.0"[J].Engineering Science,2015,17(7):141-144.

[3]叶向东.数字化石油炼制和石油化工工厂建设初探[J].石油化工自动化,2013,49(4):1-4.

YE Xiangdong.Preliminary discussion of intelligent digital refinery and petro-chemical plant construction[J].Automation in Petro-Chemical Industry,2013,49(4):1-4.

[4]GB/T 51296—2018,石油化工工程數字化交付标准[S].

[5]CIAVOTTA M,ALGE M,MENATO S,et al.A microservice-based middleware for the digital factory[J].Procedia Manufacturing,2017,11:931-938.

[6]刘皓,肖少辉,李鹏,等.三维数字化移交在青藏直流工程中的应用研究[J].电力勘测设计,2012(3):62-65.

LIU Hao,XIAO Shaohui,LI Peng,et al.Application of 3D digital handover to DC project in Qinghai-Tibet[J].Electric Power Survey & Design,2012(3):62-65.

[7]WHYTE J,LINDKVIST C,JARADAT S.Passing the baton?Handing over digital data from the project to operations[J].Engineering Project Organization Journal,2016,6(1):2-14.

[8]HELLMUTH R,FROHNMAYER J,SULZMANN F.Design and application of a digital factory model for factory restructuring[J].Procedia CIRP,2020,91:158-163.

[9]张益,苏苗印,李晶晶.PDMS在大型空分设备工程协同设计中的应用[J].浙江化工,2019,50(5):39-41.

ZHANG Yi,SU Miaoyin,LI Jingjing.Application of PDMS in engineering collaborative design of large-scale air separation unit[J].Zhejiang Chemical Industry,2019,50(5):39-41.

[10]孙丽丽.创新构建集成化设计与数字化交付平台助推智慧城市建设[J].科技进步与对策,2018,35(24):86-92.

[11]吴青.智慧炼化建设中工程项目全数字化交付探讨[J].无机盐工业,2018,50(5):1-6.

WU Qing.Research and discussion for smart refinery digital hand-over of mega-size oil and chemicals integrated engineering project[J].Inorganic Chemicals Industry,2018,50(5):1-6.

[12]吴春晖.数字化交付项目的研究[J].化工设计,2019,29(6):45-49.

WU Chunhui.Research on digital delivery projects[J].Chemical Engineering Design,2019,29(6):45-49.

[13]成丽春,肖芳,宋光红,等.三维设计软件在工厂埋地管网设计中的应用与展望[J].天然气与石油,2020,38(3):118-122.

CHENG Lichun,XIAO Fang,SONG Guanghong,et al.Prospect and application of 3D design software on buried piping network[J].Natural Gas and Oil,2020,38(3):118-122.

[14]于庆达,牛鑫,李相通,等.电厂工程项目三维协同设计解决方案研究[J].电站系统工程,2020,36(2):31-33.

YU Qingda,NIU Xin,LI Xiangtong,et al.Solution of 3D collaborative design in power plant projects[J].Power System Engineering,2020,36(2):31-33.

[15]王钰铭,李晓亮,张慷焕.智能工厂设计系统在石化装置中的运用与发展[J].化工设计通讯,2015,41(6):17-18.

WANG Yuming,LI Xiaoliang,ZHANG Kanghuan.Application and development of intelligent plant design system in petrochemical plant[J].Chemical Engineering Design Communications,2015,41(6):17-18.

[16]裴蕾.CADWorx 3D设计软件在煤化工设计中的应用[J].化工设计通讯,2017,43(5):7.

PEI Lei.Application of CADWorx 3D design software to coal chemical industry design[J].Chemical Engineering Design Communications,2017,43(5):7.

[17]李程.三维协同设计在石油地面工程中的应用[J].石油和化工设备,2020,23(4):23-26.

[18]刘军华.三维化工厂协同设计系统[J].化工管理,2016(30):66-67.

[19]石峰,張德君,王利君,等.新疆油田地面建设工程项目可视化协同平台的设计与实现[J].油气田地面工程,2019,38(6):107-110.

SHI Feng,ZHANG Dejun,WANG Lijun,et al.Design and realization of visualization collaboration platform in Xinjiang oilfield surface construction projects[J].Oil-Gas Field Surface Engineering,2019,38(6):107-110.

[20]FAKHIMI A,SARDROOD J M,MAZROI A,et al.Influences of building information modeling(BIM)on oil,gas,and petrochemical firms[J].Science and Technology for the Built Environment,2017,23(6):1063-1077.

[21]孙冠华,贺永金,王继东,等.数字化交付在煤化工项目中的实施及优化探讨[J].河北工业科技,2020,37(5):374-380.

SUN Guanhua,HE Yongjin,WANG Jidong,et al.Discussion on implementation and optimization of digital delivery in coal chemical projects[J].Hebei Journal of Industrial Science and Technology,2020,37(5):374-380.