1060Al/SS304 板材铝箔气化焊接界面形成过程数值模拟

范治松,王启程,黄佳成,刘大海,邓将华

(1.福州大学 机械工程及自动化学院,福州 350116;2.南昌航空大学 航空制造工程学院,南昌 330063)

随着航空航天、汽车制造等领域的不断发展,轻量化制造的问题越来越显著[1—3]。使用轻质合金(比如铝合金、镁合金等)在解决轻量化问题的同时也带来了异种金属材料的连接问题。采用熔焊方法容易在焊接界面产生硬脆的金属间化合物,大幅度降低异种金属连接件的力学性能[4—7]。金属箔气化焊接(Vaporizing foil actuator welding,VFAW)是一种利用金属箔(比如铝箔)瞬间通过大电流发生气化,进而产生高速冲击使连接件发生碰撞,形成冶金连接的工艺。当铝箔作为金属箔时,也称为铝箔气化焊接。与爆炸焊接、磁脉冲焊接、激光冲击焊接类似,铝箔气化焊接亦属于一种固相焊接方法,它能够极大地减小结合区域内的热影响区,减少金属间化合物的产生,得到的焊接接头强度较高[8]。

目前,在金属箔气化焊接理论分析方面,CAI等[9]建立了用于预测铝箔气化引起的冲击压力幅值的数学模型,并进行了不同电容充电能量和聚氨酯板厚度下的冲击压力脉冲的测量,该模型得到的冲击压力幅值和工艺参数之间的单调关系与实验测量结果拟合得较为精准,计算值和测量值之间的误差低于10%。VIVEK 等[10]以铝箔气化之前沉积的电能作为输入参数,建立了估算飞板速度的分析模型。研究表明,该模型可预测飞板获得速度的最大值,并且对于较薄的铝箔效果更好。HAHN 等[11]提出了计算瞬态飞片速度的分析模型,其计算值和实验测量值之间的总体平均偏差约为11%。在试验研究方面,陈树君等[12]研究了气化冲击焊接过程中能量转换的过程,采用光子多普勒测速(Photonic doppler velocimetry,PDV)系统,分析了3 种不同厚度的铝箔在不同能量输入条件下的工作效率和对飞板与靶板之间碰撞速度的影响规律。CHEN 等[13]对3003Al 与4130Fe 气化焊接界面组织和力学性能进行了细致的研究与讨论,发现在8°~24°下都可获得波形焊接界面,两者有较宽的可焊接角度。在数值模拟方面,由于连接件之间的高速碰撞引起该区域剧烈变形,导致拉格朗日法(Lagrange)的网格单元严重畸变而失效,因此国内外学者通过光滑粒子流体动力学(Smooth particle hydrodynamics,SPH)、欧拉法(Euler)和任意拉格朗日-欧拉法(Arbitrary lagrange-euler,ALE)等方法进行研究。MENG 等[14]采用SPH 方法研究了Cu/Ti 连接界面波长和幅值随冲击角和冲击速度的增大而增大,焊接界面附近嵌入的金属颗粒很大程度上与焊接材料之间的相互作用有关,而不是由材料扩散引起的。NASSIRI 等[15]以CP-Ti 为飞板、Cu110 为靶板,分析了碰撞角度为8°,12°,16°的等效塑性应变、温度和压力等数据,并结合试验验证了SPH 方法的准确性。VARUN 等[16]采用欧拉法通过模拟固定碰撞角度为20°、速度为440~860 m/s 和固定冲击速度为770 m/s、角度为8°~28°,确定可焊接窗口。LEE 等[17]采用ALE方法建立了冲击焊接界面模型,得到了不同碰撞角度下的界面形貌和温度分布,并结合试验验证了模型的可靠性。

对于铝箔气化焊接来说,冲击速度是非常关键的工艺参数,为深入揭示铝箔气化焊接界面形成机制,文中基于LS-DYNA 软件建立1060Al/SS304 板材铝箔气化焊接界面的SPH 模型,研究焊接界面形貌特征,分析波形和尾涡的形成过程,揭示冲击速度对焊接界面形貌的影响规律,为1060Al/SS304 板铝箔气化焊接工艺参数的优化提供依据。

1 焊接界面模型建立

1.1 SPH 模型

铝箔气化焊接的过程包括铝箔气化驱动飞板运动和飞板撞击靶板2 个过程。为了简化模型,不考虑飞板受驱动的复杂过程,对飞板施加一个恒定的速度vi,飞板与靶板呈一定的碰撞角度α,如图1 所示。飞板(1060Al)与靶板(SS304)尺寸都设置为10 mm×1 mm,粒子尺寸为5 μm,模型的总粒子数为809 810。对靶板远离飞板一侧的一层节点粒子的x与y方向的移动设置约束条件。

1.2 材料模型

铝箔气化焊接过程中涉及大变形、高应变率和高温情况,因此材料模型选择Johnson-Cook 模型。该模型考虑了流动应力的应变硬化效应、应变率硬化效应和热软化效应,能够反映材料热力耦合行为[18]。该模型的表达式为:

式中:σ为流动应力(MPa);A为屈服强度(MPa);B与n为应变硬化影响系数和指数;C为应变速率敏感系数;m为温度软化系数;ε为有效塑性应变;为有效塑性应变率;为参考应变率;为无量纲化有效塑性应变率;T为温度;Tr为室温;Tm为材料熔点;T*为无量纲化温度。所选材料的参数如表1 所示。

表1 材料参数Tab.1 Material parameters

2 结果与分析

2.1 焊接界面形貌特征

为了更好地分析铝箔气化焊接界面形貌特征,以4°为递进量,设置初始碰撞角度分别为8°,12°,16°,20°的4 组参数进行数值模拟,保持初始冲击速度700 m/s 不变。不同冲击角度下焊接界面的形貌如图2 所示,可以看出,在较小的冲击角度下(如8°和12°),焊接界面基本为平直状。当冲击角度增大到16°和20°时,界面呈现出波纹状。为与试验条件相对应,便于试验结果和仿真结果的对比,文中选择16°详细介绍焊接界面形貌特征,并作为固定的冲击角度来研究不同冲击速度的影响,不失其一般性。

图2 不同冲击角度下焊接界面的形貌Fig.2 Morphology diagrams of welding interface at different impact angles

初始碰撞角度α=16°、冲击速度vi=700 m/s 下,随着碰撞点移动,焊接界面形貌变化情况如图3 所示。可以看出,在碰撞初始阶段,界面形貌较为平坦。随着碰撞点的移动,界面形貌由平直状转变为较明显的波形,呈现出一定的波长和振幅,但此时波形并不规则。当波形趋于稳定状态时,波长和振幅变化相对不大,稳定后的波长约为260 μm,振幅约为45 μm。从图3b 可以观察到两板之间逐步剥离出来的节点粒子射流。其射流粒子主要来源于铝板,铝板剥离层厚度大约为15 μm。射流粒子在飞行过程中上下摆动,部分粒子与未碰撞的金属表面发生作用,有助于清除金属表面的氧化物及污染物,有利于提高焊接质量。

图3 碰撞过程界面形貌变化及局部放大图Fig.3 Change of interface morphology and local zooming diagram during collision

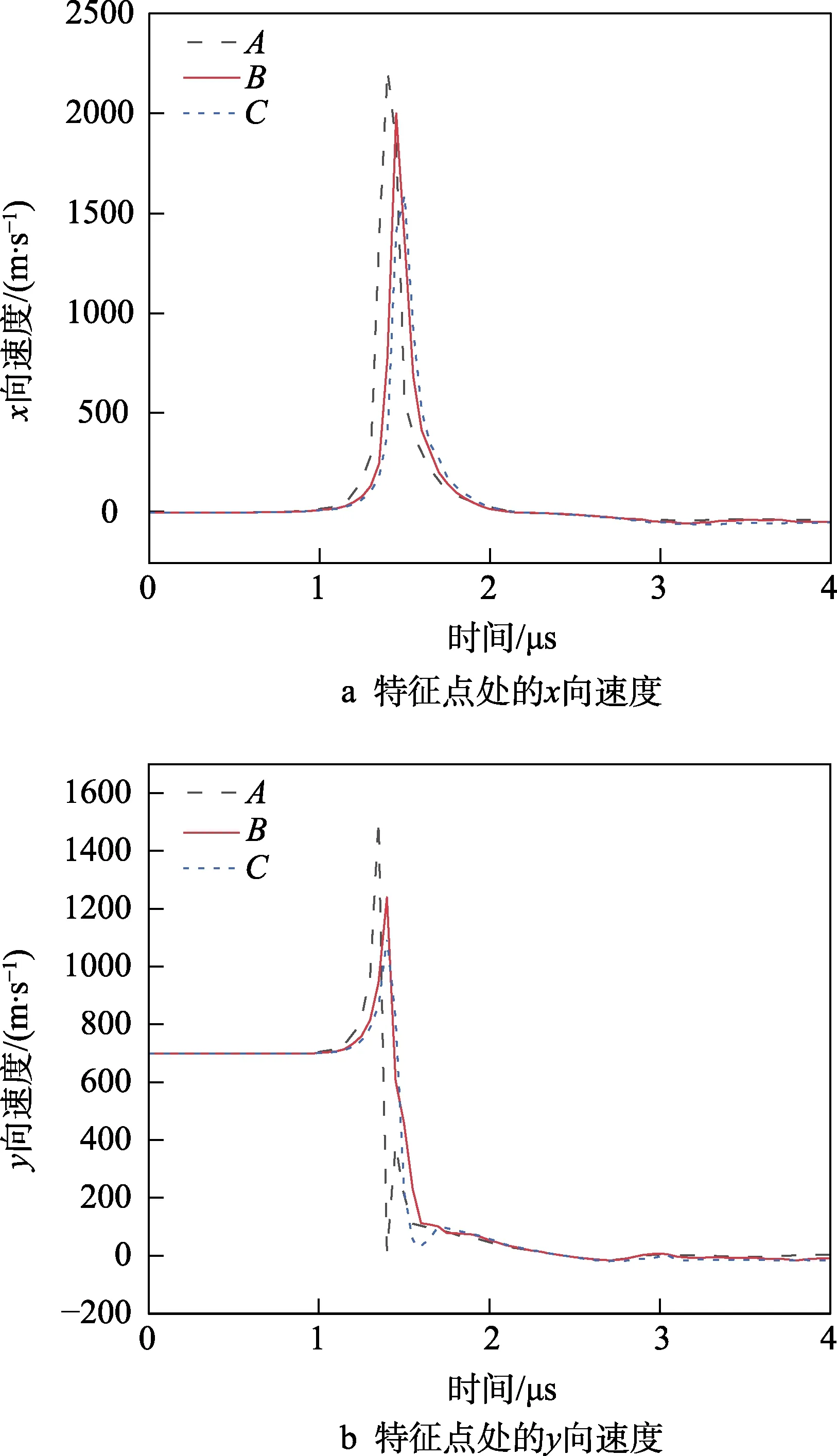

为了分析波形的形成,在飞板(1060Al)靠近碰撞界面附近选取3 个特征点A,B,C,如图4 所示。其中A点直接与靶板接触,B点和C点在A点的斜下方,分别提取了3 点的x向与y向的速度变化曲线。如图5 所示,虽然A点的速度峰值都比B和C两点大,但是3 点之间的速度变化有一个时间差。当A点经过碰撞,速度下降至低点时,由于飞板向上运动,能量持续释放,B和C点的速度却刚到达最高点。B和C点推动A点继续向上运动,同时相对于A点沿x轴方向运动,导致A点发生转动,形成波形和尾涡。

图4 一个时间增量内焊接界面碰撞点处形貌变化Fig.4 Morphology change of interface collision point in a time increment

图5 特征点的速度变化曲线Fig.5 Velocity curves of the characteristic points

2.2 冲击速度对焊接界面的影响

保持飞板与靶板的形状尺寸、材料参数不变,冲击角度α=16°,对冲击速度vi为400,500,600,700,800 m/s 等5 种情形进行模拟。

冲击速度为400~800 m/s 下焊接界面的形貌如图6 所示。在冲击速度为400 m/s 和500 m/s 时,未观察到明显的波形焊接界面,呈现出一种接近平直的状态,无法测量出波长及幅值。冲击速度较低时,射流粒子较少,基本都是1060Al 层的剥离,未观察到SS304 粒子射流。当冲击速度上升后,界面开始呈现波浪状,且都保持着初始阶段浅波,在焊接界面的末端,波形变得更加稳定与明显。射流粒子数也随着速度的上升而变多,并伴随着双方金属层的剥离。选取稳定区域的界面波在LS-PREPOST 中测量,发现在冲击速度为800 m/s 时界面的波长与幅值分别为300 μm与65 μm,是冲击速度为600 m/s 情况下的1.36 倍与2.32 倍。可以看出,低速状态下界面波的波长与幅值明显小于高速状态下界面波的波长与幅值。在高速冲击状态下,界面波峰处也显现出更加明显的尾部旋涡。

图6 不同冲击速度下焊接界面的形貌Fig.6 Morphology diagrams of welding interface at different impact velocities

不同冲击速度下焊接界面的有效塑性应变分布如图7 所示。由图7 可知,塑性应变较高区域集中于界面两侧狭窄区域内,其等效塑性应变数值在2.4 以上。相比于平直状界面,波峰发生倾倒的紊乱波形界面的形成伴随着强烈的塑性变形,等效塑性应变数值可达9 以上,为剧烈塑性变形区。塑性变形产生的能量积累绝大部分将转化为界面处的热量沉积,因而剧烈塑性变形区往往是铝箔气化焊接界面的高温区。

图7 不同冲击速度下的焊接界面有效塑性应变分布Fig.7 Effective plastic strain distribution of welding interface at different impact velocities

不同冲击速度下的焊接界面的速度分布如图8所示,在冲击加载速度为800 m/s 时,亚高速区分布在飞板与靶板两边,具有一定的对称性。在碰撞点处,无论是飞板与靶板的材料都具有一定的x向速度,材料剪切变形效应明显。在400 m/s 的情况下并未发现此现象,除了射流以外,高速区域非常小,亚高速区只分布于飞板区域。

图8 不同冲击速度下的焊接界面速度分布Fig.8 Velocity distribution of welding interface at different impact velocities

不同冲击速度下飞板波峰处粒子x向的速度曲线如图9 所示,可以看出,随着冲击速度的增加,x向速度也显而易见的随之增大。冲击速度从400 m/s增加到800 m/s,碰撞速度也从1300 m/s 增加到接近2600 m/s。没有足够大的横向速度可能是400 m/s 冲击速度时没有产生明显波状界面的原因。

图9 不同冲击速度下飞板波峰x 向速度变化曲线Fig.9 x-direction velocity change curve of fly-board wave crest at different impact velocities

不同冲击速度下焊接界面的温度分布情况如图10 所示。当碰撞速度较低时,界面比较平直,温度最高值并未达到靶板材料的熔点值,但部分区域的温度达到了1060Al 的熔点(933 K)。当冲击速度升到800 m/s 时,界面处的温度有了显著的上升,高温区的宽度比400 m/s 时大。在波峰区域,形变剧烈处高温点的温度超过了靶板材料的熔点。飞板波峰的温度变化曲线如图11 所示,该曲线在选取特征点时避开了极高温点,以便获得更具代表性的温度。可以看出,在碰撞的过程中,温度首先急剧上升到顶峰,然后慢慢下降。通过5 条曲线的观察,发现冲击速度越高,焊接界面处的温度也越高。

图10 不同冲击速度下的焊接界面温度分布Fig.10 Temperature distribution of welding interface at different impact velocities

图11 不同冲击速度下飞板波峰温度变化曲线Fig.11 Temperature change curve of fly-board wave crest at different impact velocities

2.3 SPH 模型的试验验证

验证实验采用型号为EMF_50/20 的电磁成形机,其最大输出能量为50 kJ,额定放电电压为20 kV。铝箔气化焊接实验夹具如图12 所示,整体工装由钢板基座、电木底板、传导铜条、压箔块、下钢板、环氧树脂垫片、上钢板及上盖板组成。试验验证采用的放电能量为8 kJ,铝箔厚度为0.08 mm,飞板与靶板之间环氧树脂隔离板厚度为2 mm,隔离板间距为25 mm。模拟条件为碰撞角度为16°,冲击速度为500 m/s。

图12 铝箔气化焊接实验夹具Fig.12 Aluminum foil vaporization welding experiment fixture

1060Al/SS304 铝箔气化焊接界面形貌和数值模拟对比如图13 所示。由图13a 的扫描电镜结果可以看出,在放电能量为8 kJ 的条件下,1060Al/SS304铝箔气化焊接界面成平直状,界面过渡区厚度为8~13 μm。数值模拟结果显示,平直状结合界面附近形成了一高温层,其宽度为1~2 个粒子,即约10 μm,而且从图13b 的温度云图可以发现,该薄层温度已经高于1060Al 母材的熔点,即发生铝母材的熔化,这与试验观察到的熔化层厚度基本吻合。

图13 焊接界面过渡区分布及数值模拟结果Fig.13 Distribution of welding interface transition zone and numerical simulation results

3 结论

1)1060Al/SS304 板材铝箔气化焊接界面包含了3 个典型区:初始平直区、后继紊乱波形区和终了稳定波形区。

2)在保持碰撞角度不变的条件下,稳定区界面的波长与振幅均随着冲击速度的增大而增大。在高速冲击状态下,界面波峰处显现出尾部旋涡特征,其等效塑性应变值最大。

3)焊接界面旋涡区内温度高于1060Al 母材熔点,平直状结合界面附近形成了一高温层,当冲击速度足够大时,该薄层发生熔化,数值模拟结果与结合界面试验观察结果一致。