高含水后期常规抽油机的增程节能改造设计方法及效果

陈鸿(大庆油田有限责任公司第六采油厂)

随着老油田油井的注水开发,油田已开始进入高含水开发后期。油井产能不断增加,在用游梁式抽油机逐渐暴露出运行过程中载荷波动大、能耗高问题。一些常规游梁式抽油机受机型限制,由于摆角小、游梁结构限制,整机体积庞大、重量大,由于机型偏小,尤其是受冲程限制,一定程度上不能满足高含水开发产能形势下对长冲程、低冲次生产的需要[1-2]。为此,将在用常规游梁式抽油机改造为具有长冲程特点的节能抽油机,有利于实现新的油田发展形势下节能降耗的需要。

1 增程节能改造设计

对于游梁式抽油机的增程方式主要有改变游梁前臂和后臂长度的比例值增大冲程,增大驴头的摆动角度增大冲程,以及增长游梁、增加杠杆,利用杠杆运动增大冲程等多种方法[3]。上述增程途径改造较为复杂,前期投入成本高,适应性评价周期长,改造后需配套完善环节多,经过对抽油机结构、动力性能、节能效果方面进行多方面分析和对比,提出了采用偏轮式抽油机结构,实现对常规抽油机的增程和节能改造。

偏轮机构改造方式与常规抽油机具有相似的运动特性和动力特性,通过偏轮机构,在支架和偏轮间增加连杆设计,使偏轮随游梁摆动形成旋转动作,从而达到增程效果[4],同时由于六连杆设计改善了整机受力状况,减速器输出扭矩变平缓[5]。

1.1 结构设计

改造时,为保证常规抽油机节能改造的综合经济效益,不改变原抽油机,以确保原机型整体结构不变,改造费用适当。

该改造技术是将常规机的四连杆机构变为六连杆机构,即曲柄、连杆、偏轮、支重杆、游梁和固定杆。其原理与偏轮式节能抽油机相似,即双偏轮在支重杆的控制下,相对绕尾轴摆动,增大了游梁的摆角和摆角变化率,改变了悬点运动规律,从而改变了整机性能。

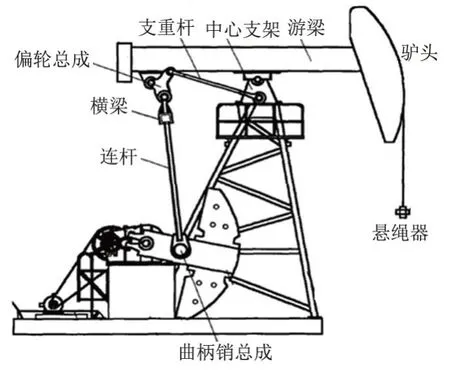

具体改造方法是在原抽油机游梁后端加装偏轮,对应在游梁和原支架之间加装中心支架。其次在偏轮与中心支架间增加偏轮支重杆。为保证改造后实现长冲程,在原抽油机驴头的基础上加长驴头圆弧面长度。相应地调整增加连杆长度[6]。抽油机增程改造主要部件结构图如图1所示。

图1 抽油机增程改造主要部件结构图

1.2 改造后主要结构参数的确定

依据改造原则,游梁前臂、后臂、支架高度以及曲柄长度及偏置角均保持不变[7]。改造时主要需确定最大冲程、支重杆长度以及连杆长度等主要结构参数。

1.2.1 冲程的确定

按照游梁式抽油机的游梁摆角计算公式:

式中:δ为游梁摆角,°;S为冲程,m;A为游梁前臂长,m。

改造前δ为57.3°,改造后由于冲程增大,根据偏轮机的运动特性可知,游梁摆角增大。偏轮机优化设计时的游梁摆角约束为:70°<δ<85°,在前臂长度保持不变的情况下,按照公式(1),取最大摆角85°,则可计算改造后抽油机最大冲程可由3 m增大到4.2 m[8]。

1.2.2 支重杆长度的确定

当抽油机的游梁前后臂的长度一定时,支重杆的长度可按约束条件确定,即支重杆长度要小于后臂长度。通过数值模拟优化可得,10型抽油机的支重杆长度为2.365 m。

1.2.3 连杆长度

在保证最大冲程长度为4.2 m 约束条件情况下,可确定10型抽油机机的连杆长度为3.957 m。

2 改造后运动及动力性能分析

2.1 运动性能分析

应用常规机和改造后机型相关数据计算对比,可以得到抽油机改造前后的运动变化情况。改造后抽油机运动特征表现为慢提快放[9]。改造后,经计算最大速度为0.933 m/s,与常规机0.92 m/s 基本持平,最大加速度为0.878 m/s,比常规机快0.003 m/s,保证了运行稳定性,曲柄旋转角度则为15o,低于常规机的345°。

2.2 动力性能分析

对改造机型进行动力分析计算可得,曲柄均方根扭矩为19 902 N·m,周期载荷系数为1.411。改造后的上冲程最大扭矩因数在曲柄转角90°位置处,与曲柄平衡重所产生的最大扭矩点重合;下冲程最小扭矩因数在曲柄转角255°位置处,与曲柄平衡重所产生的最小扭矩点相临,使得上下冲程净扭矩波动均比较平缓,从而可以获得较好的动力性能。通过该种改造方式,不需要带有偏置角的曲柄也具有较好的平衡效果,减小了改造的工作量[10]。

2.3 性能测试试验

为确保改造安全性和效果,开展不同运转工况下的性能试验:

1)检验改造后在允许使用范围内的强度、刚度、振动情况、整机噪音和稳定性等。包括在抽油机最高冲次和光杆最大冲程条件下,在悬绳器处施加为额定悬点载荷所允许或为额定扭矩所允许(取二者中的较低值)的最大载荷;以及在抽油机最高冲次和悬绳器施加额定悬点载荷的条件下,使曲柄半径对应于为减速器额定扭矩所能允许的尽可能大的光杆冲程。

2)试验考核抽油机各部件抵抗过载的能力,以保证抽油机在遇到突然过载时有较高的可靠性。即在最高冲次以及悬绳器处施加超过额定悬点载荷250 N 的载荷条件下,使曲柄半径对应于超过减速器额定扭矩值25%所允许的光杆冲程。

试验结果表明,改造后启动性能可靠,平衡合理,运转噪声低,振动小,整机结构合理,主要技术性能参数均达到了设计要求。

3 现场应用效果

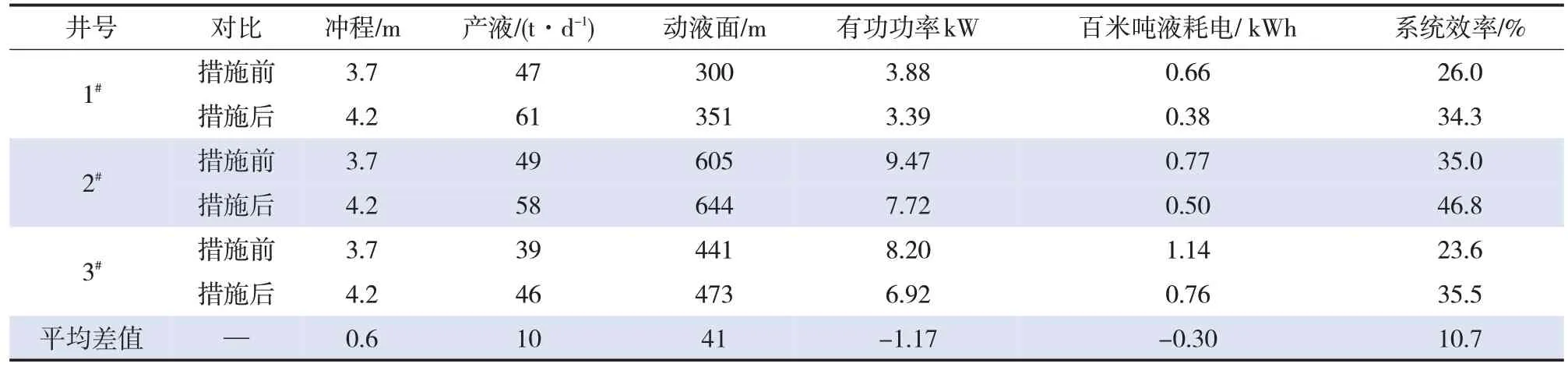

通过对常规抽油机机型进行增程节能改造,获得了很好的节能效果,以及增产效益。现场试验3口井,其中百米吨液耗电降低0.3 kWh,有功节电率达到35.0%,系统效率提高10.7个百分点,平均单井日节电28.1 kWh,年节电10 108 kWh,节约电费6 439 元;同时由于改造后最大冲程增加了13.5%,最大发挥了油藏潜能,提高了油井泵效和产量,改造后平均单井产量增加10 t/d。按含水96%计算,改造后年增油432 t,年创效益116.6 万元,抽油机增程改造前后效果对比见表1。

表1 抽油机增程改造前后效果对比

4 结论认识

1)通过长冲程改造,降低冲次,降低装机功率,在相同工况下,具有较好的节能效果,有功功率节电率达到35%,平均单井日节电28.1 kWh,年节电10 108 kWh,节约电费6 439元。

2)增程改造能够通过增加40%的最大冲程来增加油井冲程参数的选择,从而最大发挥油井产能,满足高含水开发期间高产液油井的需求。改造后平均单井产量提高22.2%,改造后年增油432 t。

3)试验表明,采用六连杆进行节能增程改造能够实现油田对现役常规机长冲程、低冲次的要求,同时改善管、杆、泵的工作状况,还能一定程度上提高闲置抽油机资产再利用率,实现油田固定设备资产的保值增值,从而全面提高高含水油田后期开发的综合经济效益。