喇嘛甸油田加热炉过剩空气系数影响原因分析及治理方法

尤勇(大庆油田有限责任公司第六采油厂)

喇嘛甸油田建有转油站48座,脱水站7座,安装加热炉303 台,总设计能力412 MW。负压加热炉248 台,占总数的81.8%。对于油田常用的管式加热炉,过剩空气系数是保证加热炉燃烧良好的主要参数之一。过剩空气系数与合理的负压、排烟温度的大小有关,负压值小,过剩空气系数也小,燃烧不充分;负压值大,过剩空气系数也大,排烟温度升高,排烟损失加大[1-2]。通过对加热炉热效率进行监测,平均效率77.5%。分析表明,过剩空气系数最高达到4.79,超出节能标准2.79,加热炉过剩空气系数高是目前影响加热炉高效运行的主要问题。

1 喇嘛甸油田加热炉热效率水平及评价

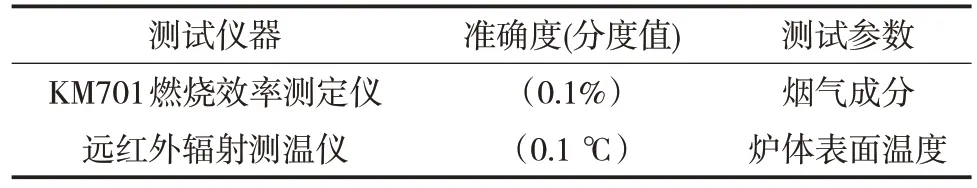

加热炉热效率现场测定采用KM701燃烧效率测定仪和远红外辐射测温仪进行监测,其中KM701燃烧效率测定仪测试烟气成分,远红外辐射测温仪测试炉体表面温度,加热炉热效率测试仪器及准确度见表1。

表1 加热炉热效率测试仪器及准确度

通过对油田25 台加热炉在其正常运行状态下进行的现场监测,结果如下:其热负荷率平均为54.66%;空气系数平均为1.66;排烟温度平均为145 ℃;加热炉热效率平均为78.37%;加热炉炉体外表温度为10.5 ℃。现场监测的25 台加热炉,其中空气系数达到标准指标要求的有18 台,合格率为72.00%。根据石油企业节能监测综合评价方法的规定,当加热炉额定容量在0.582<D≤1.163 时,空气系数≤1.6;当加热炉额定容量在2.326<D≤3.489时,空气系数≤1.5。其中7台加热炉排烟处过剩空气系数略高,不合格,分别占监测数量的32%。

2 过剩空气系数影响因素分析

过剩空气系数即燃烧所用实际空气用量和理论空气用量的比值,通常以α表示,用来表示空气的过剩程度。

计算公式如下:

式中:α为过剩空气系数;V为实际空气量,Nm3/kg燃料;Vo为理论空气量,Nm3/kg燃料。

合理的α值应根据炉型、所用燃料、燃烧方式、燃烧器性能以及工艺上对炉子的特殊要求来选定。α值过小,会造成燃料燃烧不完全而降低热效率;α值过大,会降低火焰最高温度,减低辐射传热能力,增大排烟的热损失,从而降低炉子热效率,并加剧炉管金属表面氧化腐蚀[3]。

加热炉燃烧过程中,当燃料完全燃烧时,进行加热炉标定、核算可通过烟气组成分析,计算实际加热炉[4]过剩空气系数。

影响过剩空气系数的主要因素有以下几个方面[5-6]:

一是燃料性质。加热炉可采用液体与气体燃料,液体燃料的黏度、密度比气体燃料大,不易与空气混合均匀,α较高;油田加热炉主要燃料为天然气,易与空气混合均匀,α较小。

二是燃烧器的性能。不同形式、性能的燃烧器,其空气与燃料混合的程度也不同,因此,过剩空气系数也不同。改进燃烧器的性能,使用各种高效燃烧器是降低过剩空气系数的关键。

三是炉体密封性。油田应用的加热炉大部分微负压的条件下工作,如果加热炉炉体密封不好,大量吸入空气就会导致剩空气系数增大,增加了现场操作控制难度。

四是加热炉调节的参数水平。其中入炉空气量是加热炉操作中可调节的参数之一,其调节直接影响α的大小。因此,生产操作中,三门一板(风门、油门、气门和烟道挡板)的调节是保证燃料完全燃烧,降低α的有效方法。

目前油田在用的加热炉,燃料性质固定,由于采用微正压操作,加热炉不受漏风问颗影响,因此“三门一板”的调控是主要影响因素,当燃气量与进风量比例失调时,会导致配风不合理,从而直接导致加热炉效率损失。

3 过剩空气系数治理方法及效果

针对以上存在的问题,现场主要采取多种治理优化方法,包括应用燃烧器PLC控制系统,通过负压信号对烟道挡板进行实时自动调节;根据燃料消耗量,适时调整配风量,将空气系数降到合格指标范围内;以及优化过剩空气系数配方参数,调节烟道挡板开度,适应季节温度、风力的变化,使炉加热炉过剩空气系数处于经济合理范围[7]。

3.1 应用烟气含氧检测技术优化燃烧器PLC 控制系统

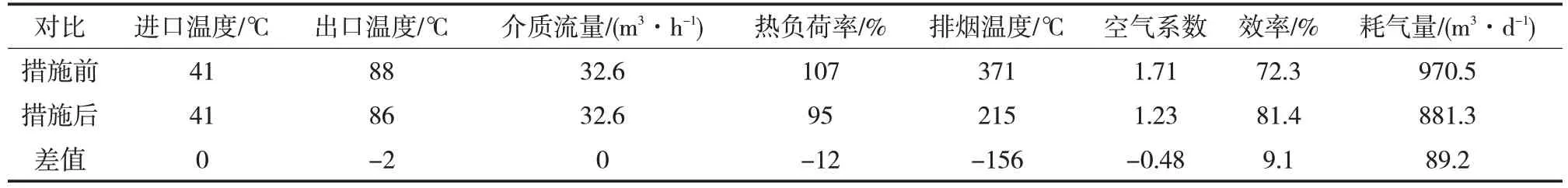

调查表明,热洗炉使用自动燃烧器,平均效率只有71%。通过配置烟气含氧分析仪、炉腔负压检测仪等完善的测控系统,可以自动检测烟气中的氧含量,通过PLC控制系统可以对输入氧含量进行判断,及时调节烟道挡板,用烟气分析仪检测加热炉运行效率、过剩空气系数,比较分析加热炉过剩空气系数、运行效率与负压对应关系,从而计算控制量,校正燃烧曲线,在经系统输出指令给合风控制器,调节烟道挡板,加热炉负压处于合理范围,从而实现加热炉过剩空气系数处于经济合理范围,同时又可大大降低工人劳动强度[8-9]。现场实施后,排烟温度下降了156 ℃,热效率提高9.1 个百分点,达到81.4%,3#热洗炉(1.74 MW)措施前后效果对比见表2。累计实施14台,累计节气25.02×104m3。

表2 3#热洗炉(1.74 MW)措施前后效果对比

3.2 过剩空气系数配方参数优化

试验表明,当过剩空气系数较大时,会有大量没有参加燃烧的空气仅由环境温度被加热到排烟温度后排放到大气,造成大量的热量损失。

通过对加热炉测试数据回归分析,找出空气系数、排烟温度与热效率之间的定量关系,见图1、图2。试验表明,当过剩空气系数每降低0.1~0.15,热效率提升1 个百分点;当排烟温度每降低10~18 ℃,热效率提升1个百分点。

图1 过剩空气系数与热效率关系曲线

图2 排烟温度与热效率关系曲线

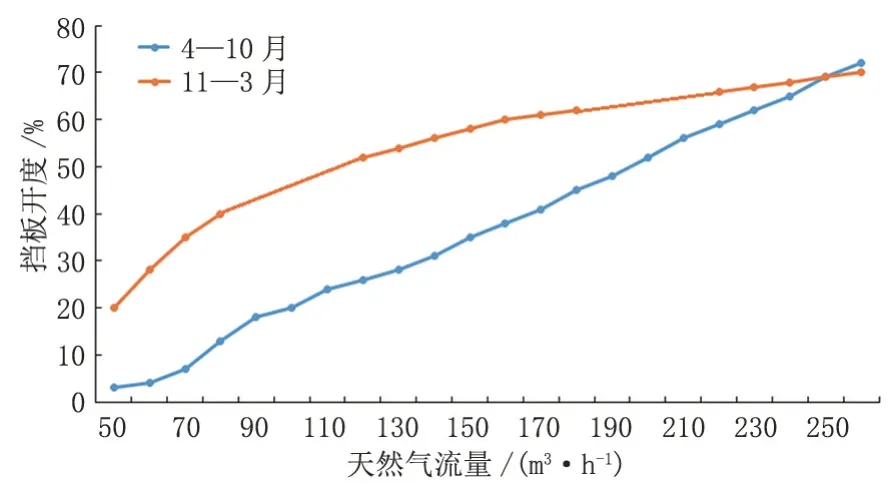

同时考虑到季节变化,分阶段(11—3 月)、(4—10月)设定过剩空气系数配方表和挡板开度范围,即按照季节天气变化情况优化挡板开度[10],分别设置为2个不同范围,通过检测烟道压力,根据设定压力连锁烟道挡板开度,从而实现加热炉对气温、风力的适应,有效控制过剩空气系数,不同季节通过挡板开度控制过剩空气系数优化曲线见图3。现场实施优化调节86台次累计节气119.51×104m3。

图3 不同季节通过挡板开度控制过剩空气系数优化曲线

3.3 其他优化治理措施

针对热效率低的加热炉,在烟火管、炉管表面涂刷远红外节能涂料,通过远红外涂料受热可发射远红外线,将热能转换成远红外辐射能,提高加热炉换热效率。40台热洗炉应用节能涂料后,效率提高5.88 个百分点,日节气123 m3,节气率12.7%,当年累计节气66.7×104m3。

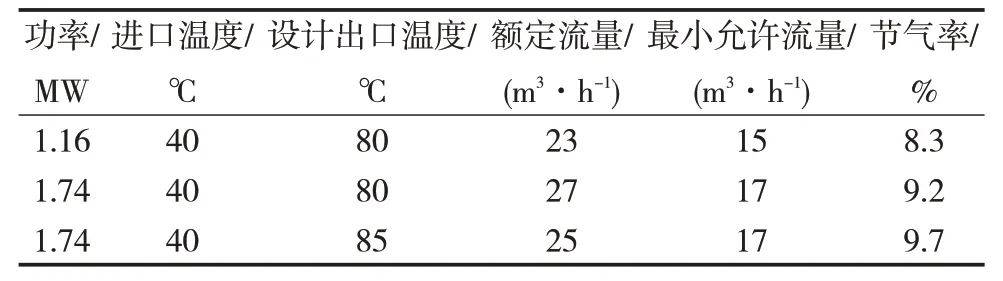

同时现场试验摸索热洗炉流量参数界限(表3),按优化后控制参数,在保证热洗质量的同时,排烟温度能够控制在260 ℃以内。现场治理后,排烟温度平均降低39 ℃,单台年节气2.64×104m3,实施37台,当年累计节气10.1×104m3。

表3 热洗炉流量参数优化界限

此外,加强热洗炉精细管理,应对运行2台以上的加热炉,按季节变化和生产实际的需要,合理确立加热炉运行台数,采取“停一开一”的运行方式,使加热炉尽可能处于高负荷状态下运行,以提高负荷率,从而降低各项损失,节约燃气使用。

4 经济效益分析

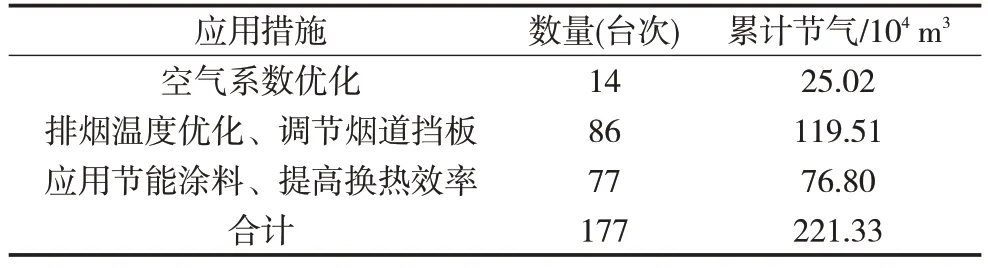

2020年应用加热炉优化措施177台次,累计节约天然气221.33×104m3,加热炉优化节气效果统计表见表4。依据油田2021年经济评价方法及参数选取标准中的天然气销售购销价格,创经济效益约335.9万元。

表4 加热炉优化节气效果

5 结论及认识

1)过剩空气系数是影响加热炉运行效率的主要参数,与排烟热损失、气体不完全燃烧热损失及加热炉热效率有着直接的关系。通过研究分析定量给出空气系数、排烟温度、负荷率与热效率的关系,为指导加热炉优化运行提供技术依据。

2)不同季节气温下,加热炉负压显示不同的变化规律,通过调节加热炉烟囱挡板开度大小,在冬夏两个阶段优化燃烧器的配风,能够进一步提高加热炉热效率。

3)通过加强加热炉运行状态控制管理,依据加热炉的进口温度、出口温度、排烟温度等环节判断加热炉的运行状态,及时对处于非合理状态的加热炉参数进行及时调节,能够提高加热炉燃烧效率,大幅度提升加热炉技术管理水平。