永磁智能驱动电动机技术适应性分析

刘卫庆(大庆油田有限责任公司第二采油厂)

1 现状

抽油机井系统效率是评价抽油机井能耗水平的重要指标,提高抽油机井系统效率是降本增效、提高油井管理水平的重要手段[1]。据统计,现场存在淘汰电动机1 166 台,其平均效率为27.62%,低于节能电动机2.78个百分点。淘汰电动机效率偏低影响抽油机井系统效率水平,并因其老化严重导致能耗增加,维修成本增加[2]。同时,抽油机井皮带断裂现象在实际生产中普遍存在,直接影响抽油机井的生产时率,增加了材料消耗,影响运行成本[3-4]。初步统计,近几年年均消耗各型号抽油机皮带19 000 余条,皮带平均使用周期为155 天。其中,皮带使用周期60天以下的短周期井高达406口,增加生产维护成本及日常管理难度。

2 永磁智能驱动电动机

2.1 工作原理

永磁智能驱动电动机采用低转速、大扭矩永磁同步电动机直接驱动减速机输入轴运转,电动机由定子绕组、转子、机体三部分组成,由专用永磁变频器驱动定子绕组通过三相交流电,产生与电源频率同步的旋转磁场,转子内有永磁材料制成的永磁体,它在定子绕组产生的旋转磁场作用下,开始同步旋转。永磁同步电动机与异步电动机在结构方面相似,但在转子上装有稀土永磁钢,采用永久磁铁代替异步电动机的励磁绕组激磁。启动时,转子的永磁磁场与定子绕组产生的旋转磁场相互作用,将电能转化为动能,带动负载工作[5]。

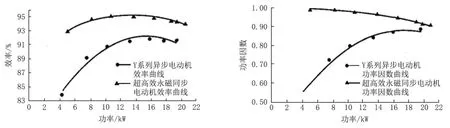

永磁智能驱动电动机的励磁磁场由高性能稀土材料提供,电动机励磁电流小,损耗低。对比普通感应电动机,其效率和功率因数大幅提高,可以拥有最高达98.6%的效率和0.997的功率因数[6](图1)。

图1 相同功率下永磁电动机与感应电动机的效率和功率因数比较

2.2 技术性能

1)省去传动损耗为10%~20%的皮带减速机构,提高系统的传动效率[7]。

2)采用永磁同步电动机,对比常规异步电动机,其励磁电流小,损耗低,效率和功率因数高,节电效果明显。

3)由于永磁智能驱动电动机转子磁级数可达到30级,电动机转速最低可至112 r/min,因此可运行于最低冲次为0.1 r/min的条件下。电动机转矩最大可达2 258 N·m,平衡块在任意位置时均可进行停机,便于维护[8]。

4)电动机采用大直径、扁平超薄型结构,可靠耐用,操作方便。

3 适应性及经济效益分析

3.1 选井条件

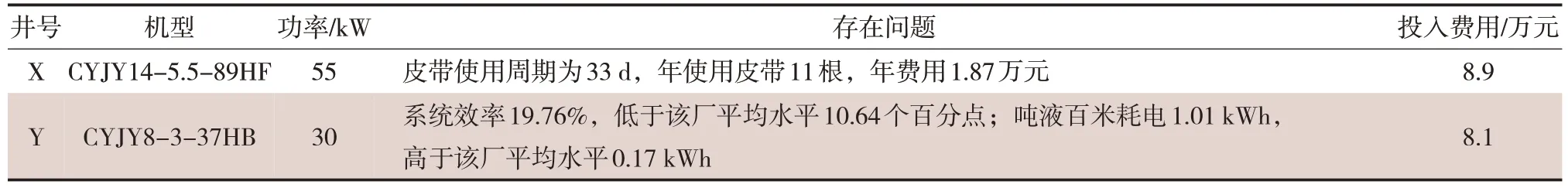

针对淘汰电动机抽油机井所存在的系统效率低、能耗高以及皮带断裂频繁的问题,依据永磁智能驱动电动机的工作原理及其特性,现场选择2口抽油机井进行试验。其中,X 井皮带使用周期短,Y井系统效率低、能耗高,2019年试验井存在问题统计见表1。

表1 2019年试验井存在问题统计

3.2 应用效果

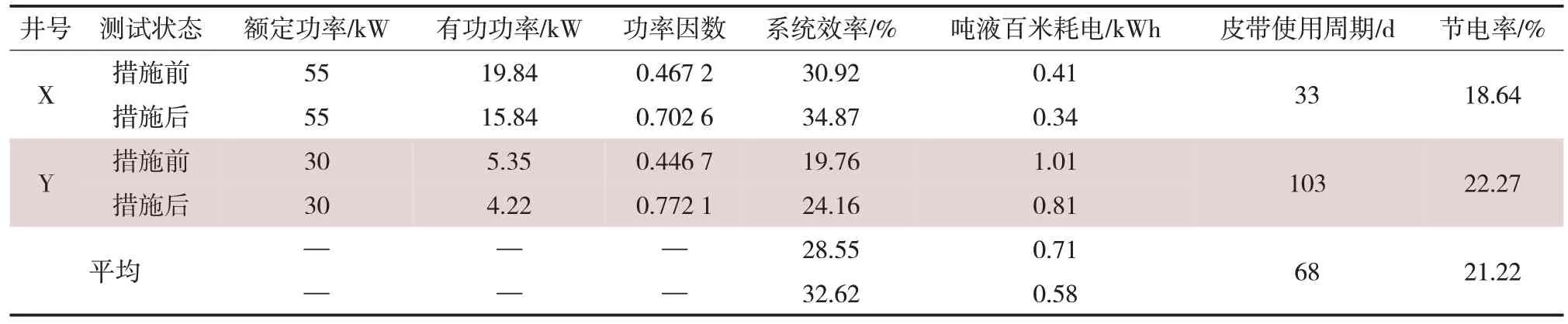

2019 年7 月由节能监测中心出具测试报告显示,应用永磁智能驱动电动机后,X井系统效率由30.92%提高到34.87%,吨液百米耗电由0.41 kWh降低到0.34 kWh,节电率为18.64%;Y井系统效率由19.76%提高到24.16%,吨液百米耗电由1.01 kWh降低到0.81 kWh,节电率为22.27%,2019 年试验井试验效果统计见表2。

表2 2019年试验井试验效果统计

4 经济效益

1)节约皮带费用。X 井皮带型号8000,皮带单价1 697.92元,皮带使用周期33天;Y井皮带型号5380,皮带单价291.76 元,皮带使用周期103天。按照年生产360天计算,年节约皮带购置费用为1.95万元。

2)节能创效。安装此电动机的抽油机井平均日耗电量为343.87 kWh,平均节电率为21.22%。按照年生产360 天、电价0.638 1 元/kWh 计算,年节约电费达3.35 万元,年创益5.3 万元,预期投资回收期为3.21年。

5 结论及认识

通过永磁智能驱动电动机现场试验数据表明,其在抽油机井节能降耗方面有较好的效果,且具有较强的适应性。该电动机直接与减速机输入轴连接,可靠耐用,维护方便[9]。应用永磁智能驱动电动机后,2 口抽油机井平均系统效率提高4.07 个百分点,平均节电率达21.22%,年创益5.3 万元。使用永磁智能驱动电动机不仅能降低能耗,而且可减小劳动强度,节约劳动力资源,具有较大的推广应用前景[10]。