抽油机多功能调速装置的应用及效果

赵丽红(大庆油田有限责任公司第四采油厂)

游梁式抽油机在某油田某采油区块运行近40 年,作为有杆泵采油的主要举升设备,通过应用永磁电动机、高转差电动机等,提高了节能效果,但仍然存在参数调整受限、节能潜力可挖潜、操作不便等问题,尤其是在上下冲程运行速度没有根据当前杆管偏磨的实际问题,有针对性的改变。

通过把有杆泵作为一个完整的抽油系统综合评价,对影响机械采油能耗的因素进行系统分析,选用了抽油机多功能调速装置,摸索参数组合方式,开展了现场试验。

1 机械采油能耗影响原因分析

“十三五”以来,依托于有杆泵举升技术特点,把整个采油过程分为8 个节点,地面4 个节点、井下4个节点,根据各节点的特性有针对性的开展了技术优化措施,地面以实施拖动装置更新、改造措施为主,应用皮实耐用、维护便利的节能设备,提高了驱动效率,在一定程度上提高了机采节能设备覆盖率低、潜力不足的问题。但拖动装置运行速度仍属于固定转速,不能按需输出,导致了系统效率仍然偏低,全区平均系统效率为31.07%[1]。

1.1 抽油机井能耗分析

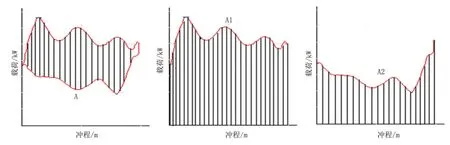

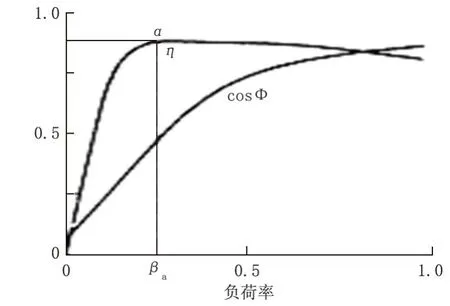

由于抽油机井总能耗等于光杆功率与电网向举升系统输入电能之和,按抽油机井各节点,系统分析地面和井下的能耗分布状况。对批量井能耗分布情况进行了研究,利用油井功图计算了抽油机井光杆功率,对抽油机井地面、井下能量消耗情况进行统计,功图载荷分析见图1,井下能耗约占总能耗的60%~80%。

图1 功图载荷分析

1.2 抽油机井井下能耗影响因素分析

在有杆泵采油举升过程中,消耗的能量等于用于举升液体的有效能量和举升过程损失能量。损失能量等于井下损失能量和地面损失能量。地面损失能量主要包括四连杆机构摩阻损失能量和拖动装置损失能量两个部分,减少抽油机摩阻损失能量技术成熟,不作分析;井下损失能量主要包括水击能耗、滑动摩阻损失能量和黏滞摩阻损失能量。在这里,水击发生因时间短且平均功率过低,故在计算过程中忽略[2]。

在抽油机举升系统中,电动机输入功率主要考虑了地面损失功率、有效功率、滑动损失功率、黏滞损失功率和杆柱损失功率。

1)黏滞损失功率。有杆泵采油过程中,被举升的液体由于与油管、抽油杆等产生磨擦而损耗的功率称作黏滞损失功率。黏滞损失功率的大小主要取决于采油过程中的泵挂深度、抽油杆直径、油管直径、冲程、冲次、液体黏度6个因素。

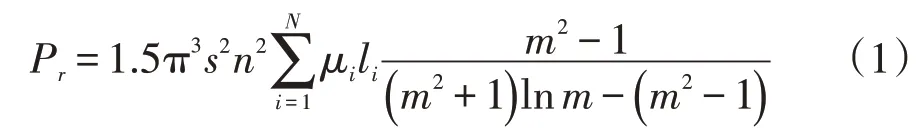

黏滞损失功率:

式中:Pr为黏滞损失功率,kW;s为冲程,m;n为冲次,次/min;μi为第i段液体黏度,mPa·s;li为第i段油管长度,m;m为管径杆径比,无因次。

2)滑动损失功率。抽油机井因井斜造成的油管与抽油杆间磨擦和泵筒与泵柱塞间磨擦而产生的功率称为滑动损失功率。滑动损失功率的大小取决于井斜的水平轨迹长度、抽油杆重度、冲次、冲程以及杆管材质5个因素。

滑动损失功率:

式中:Pk为滑动损失功率,kW;fk为杆与管的磨擦系数;L为井斜的水平轨迹长度,m;qr为杆重度,N/m;g为重力加速度,m/s2。

3)杆柱损耗功率。有杆泵采油过程中,由于产量动态变化,部分井出现杆柱匹配不合理产生静载荷增大,使消耗的功率增加了。

式中:Wr为杆柱损耗功率,kW;fr为杆截面积,m2;ρs为抽油杆密度,kg/m3;L为抽油杆长,m。

滑动损失功率的大小与冲程和冲次成正比关系,黏滞损失功率的大小与冲程和冲次的平方成正比关系。与井下能耗相关的敏感参数是冲次和杆截面积。因此,优化时以目标产液量为前提,优先选择降低冲次,实现抽油机井参数合理匹配[3]。

1.3 电动机损失能量

电动机是抽油机举升的动力源,因抽油机在运行过程中的特殊要求,拖动装置需要同时满足三个“最大”要求,即最大允许挂重、最大冲次、最大冲程。此外,还需要有足够大的堵转转矩,克服启动时静态的严重不平衡。所以,抽油机在设计时往往设定的容量裕度都较大。抽油机在运行过程中是受交变载荷作用,启动功率一般达到正常运行功率的3~5 倍,这种工作模式决定了抽油机井使用的常规电动机负载率低、功率因数低[4]。

电动机如果运行在额定负荷或额定负荷附近,则电动机运行处于经济运行范围内。在实际生产上,电动机多数属于轻载运行,即“大马拉小车”的情况。

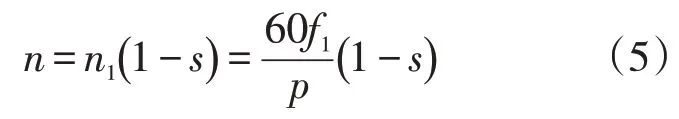

通常把效率即将快速下降的a点所对应的负荷率称为临界负荷率βa。当负荷率β大于βa时,效率的变化不大,当负荷率β小于0.70时,功率因数下降很快,效率和功率因数随负荷率变化曲线见图2。

图2 效率和功率因数随负荷率变化曲线

“十三五”期间,油田应用的电动机节能技术主要分为三个方面:一是通过应用变频类控制装置,改变电动机的机械特性,从而提高举升系统效率;二是如高转差电动机或超高转差电动机,从技术设计上改变电动机的机械特性,使电动机与抽油机的配合度更高,从而提高系统效率;三是如双功率电动机或三功率电动机,通过提高电动机的负荷率、功率因数等来达到节能的目的。

2 抽油机多功能调速装置的应用

2.1 技术原理

抽油机多功能调速装置主要由变频器、分析仪、传感器等部分组成。传感器分辨出上、下冲程位置信号,并将位置信号传递给分析仪,通过对工况运行判断分析,把有效的开关信号提供给变频器;变频器接收信号后,执行指令,实现了软停启、电动机转速不停机调整等功能。抽油机多功能调速装置应用了变频调速技术,符合四连杆机构的交变载荷的工作特点,开发了内置专用的伺服控制程序[5]。

2.1.1 实现冲次精细调整

抽油机配套应用的电动机为感应式交流电动机。感应式交流电动机的旋转速度(近似)由电动机的极数和频率决定。电动机的极数是固定的,由于极数值是2的倍数(极数为2,4,6),不是连续的数值,因此不适合改变极数来改变电动机的速度,可以通过改变供电频率来改变电动机转速。频率是电动机供电电源的电信号,通过控制装置调节频率后再供给电动机,电动机的转速就可以按需求进行控制了。

转速调整的基本原理公式:

式中:n1为同步转速,r/min;f1为定子供电电源频率,Hz;p为磁极对数。

异步电动机转速n与同步电动机转速n1存在一个滑差关系。

式中:n为异步电动机转速,r/min;s为异步电动机转差率。

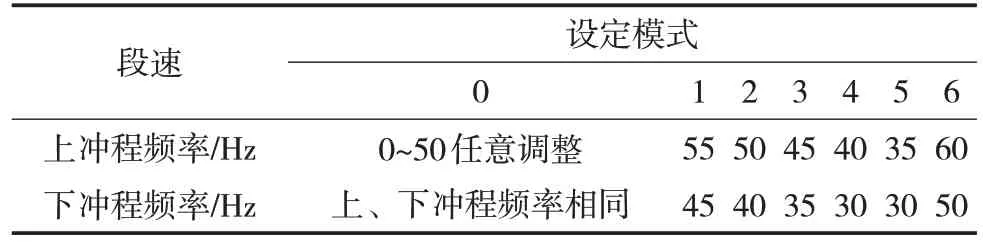

由公式(5)式可知,调速的方法可通过改变f1、p、s其中任意一参数来实现,对异步电动机最好的方法是改变频率,实现转速控制。

2.1.2 实现上快下慢运行模式

可以根据油井的实际情况,通过设置抽油机多功能调速装置运行模式(表1),在线时实监测抽油机的电参数、电流平衡度、功率平衡率、累计电量等,经过运算处理后,通过安装于减速箱输出轴与曲柄总承之间曲柄位置传感器监测、采集曲柄旋转过程中实时的曲柄位置信号,同时判断出抽油机运行处于上冲程或下冲程的位置,给出指令,把开关信号指令传递给分析仪,实现自行检测抽油机的冲程频次,达到上、下冲程间的平稳过渡,实现不停机冲次的连续调节,满足各种产量油井的供排协调需求;实现抽油机井在一个冲程周期中,上快下慢的运行方式,提高泵的充满度,提高泵效,同时还可起到缓解杆管偏磨的作用[6]。

表1 抽油机多功能调速装置运行模式

2.1.3 实现功率随动运行模式

通过电动机负载检测电路,根据抽油机的负载特性而通过特殊的节能处理方式,经过CPU算出精确功率后,直接由模糊控制器调用节能模型库内相应数据,送至功率调节器,同时得到节能跟踪模块的精确修正后,去优化PWM 驱动模块,跟踪调节电动机的供给电压,减少了电动机运行时的铁损和铜损,使电动机始终处于经济、高效和功率因数较高的情况下运行,功率因数均在0.90以上。同时该装置还具备了抽油机运行需要的各种保护功能,增加了回馈电路,使抽油机的地面拖动装置处于的高效、稳定运行状态[7]。

2.2 应用效果

抽油机多功能调速装置技术应用范围较广,在启动困难、液面波动大、调参频繁等的高耗能抽油机井上均可应用,变频控制电动机技术比较成熟且得到了大规模的应用,累计应用2 688 台,平均有功功率由8.23 kW下降到7.39 kW,平均有功节电率达到了13.54%,年节电2 516.1×104kWh,年创经济效益1 602.76万元。

2.2.1 冲次任意调节

电动机型号为YCHD250-8/6 应用抽油机多功能调速装置,分别设定频率为30、40、50、60 Hz时,运行平稳冲次分别为3.14 次/min、4.34 次/min、5.31 次/min、6.34 次/min,与前态对比平均冲次增加级差近似为1 次/min,节电率达到了7.86%,平均单井日节电1.41×104kWh,抽油机多功能调速装置冲次效果见表2。

表2 抽油机多功能调速装置冲次效果

2.2.2 提高功率因数

在老井更新和产能井均推广应用,这里选取老井更新井10 口连续测试10 天的电参数及生产动态参数,将所测得的连续数据的平均值与安装前对比,无功功率由12.22 kVar 下降到1.20 kVar,下降了90.18%,功率因数由0.46提高到0.97,抽油机多功能调速装置功率因数效果见表3。

表3 抽油机多功能调速装置功率因数效果

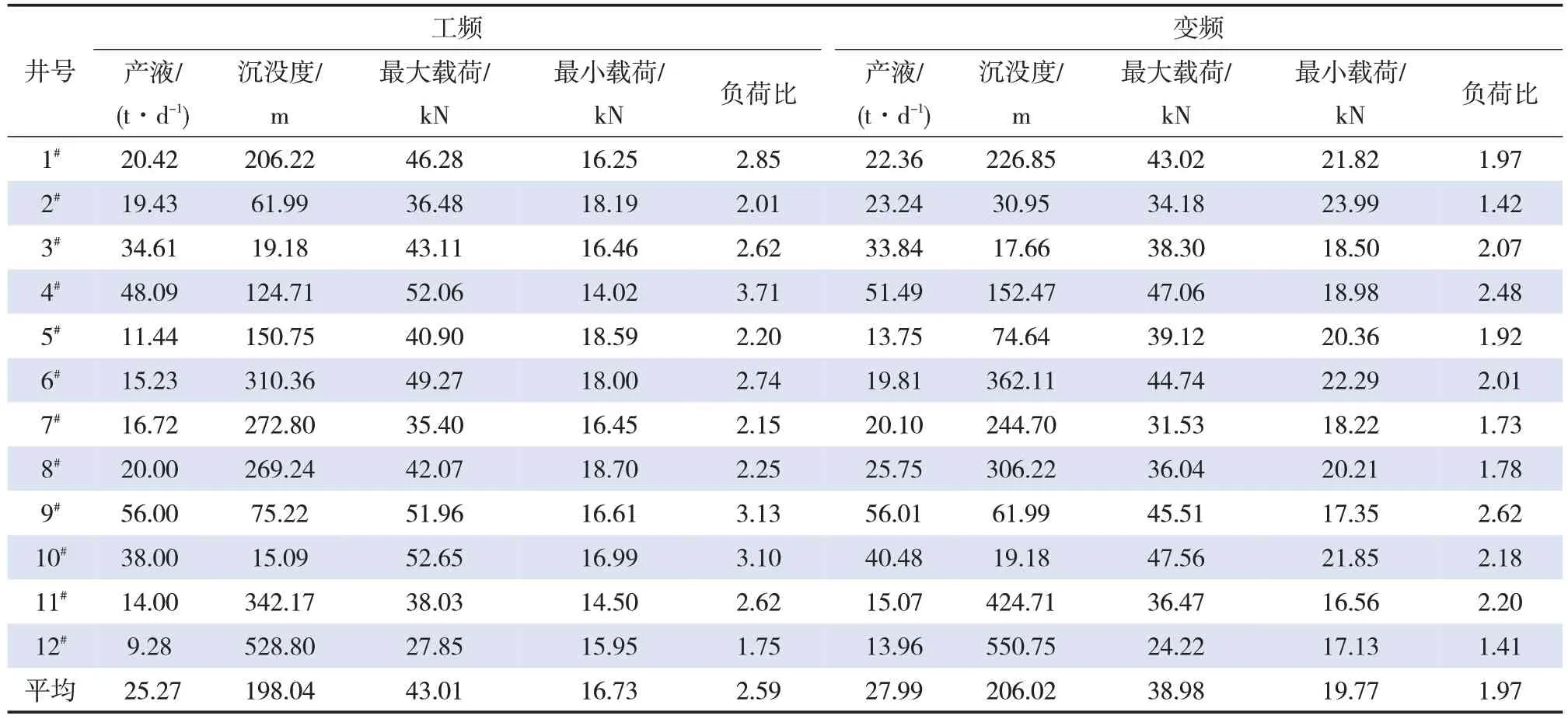

2.2.3 抽油杆受力状况得到改善

冲次大小对抽油杆受力影响很大,利用变频器精准调整冲次,采用上快下慢或者下快上慢,能有效改善抽油杆受力。这里选取12 口井,工频和变频各测量连续运行10 天的数据。通过计算,最大载荷由43.01 kN 下降到38.98 kN,下降了9.37%,载荷负荷比由2.59 kW 下降到1.97 kW,下降了23.94%,说明了抽油杆受力状况得到了有效改善,抽油机多功能调速装置载荷效果见表4。

表4 抽油机多功能调速装置载荷效果

2.2.4 提高系统效率

油井供排关系协调,泵充满程度提高,提高了井下驱动效率;减少了地面四连杆机构的无功损耗,提高了地面驱动效率,使举升系统效率整体提高[8]。在平均日产液和动液面稳定的情况下,累计应用2 665 台,平均系统效率由23.45%上升到26.23%,提高了2.78%,平均单井日节电26.96 kWh。

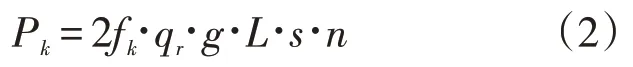

2.2.5 减少负功影响

电动机供电电压采用自动调节,减少了电动机的自身无功损耗,使电动机始终处于高效、高倍功率因数情况下运行[9]。与工频对比,冲程总负功由0.42 kW 下降到0,运行平稳,变频和工频对比曲线见图3。

图3 变频和工频对比曲线

2.2.6 热洗清蜡效果提高

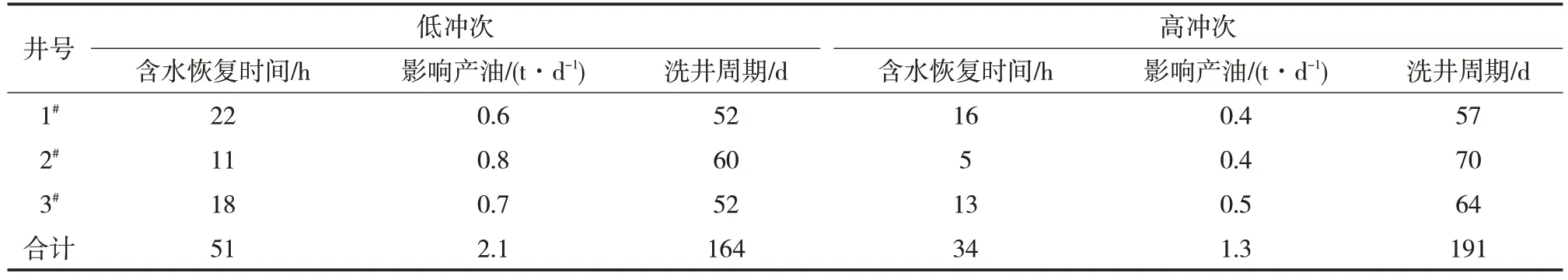

抽油机井热洗时,利用变频器采用调大冲次,抽油机多功能调速装置热洗效果见表5,使理论排量短时间增大,使含水恢复期缩短,减少热洗对产油量的影响[10]。

表5 抽油机多功能调速装置热洗效果

3 结论

1)应用变频器实现无级调速,满足抽油机井地面井下优化过程中的参数精准控制需求。

2)本设备段速采用6+1模式,有6种不同段速频率选择,在运行中选择6种段速中的任意一种模式,1种恒速运行选择,便于稳定冲次自由调参。

3)在抽油机井运行的一个冲程周期内,实现了变频调速和变速运行,提高了泵的充满程度,达到了提高泵效、增加产量的目的,同时也可以减缓杆管偏磨的程度。

4)提供非节能电动机节能改造的一项技术手段,有效的利用现有的设备资源。