某自动挡车型换挡性能优化

王志强,赵 建,于 阔

(安徽江淮汽车集团股份有限公司技术中心,安徽 合肥 230601)

引言

随着轿车保有量的逐年增加,人们越来越注重轿车“人性化设计”的感受,用户对选换挡品质的要求也越来越高。在城市工况下,由于换挡[1]频繁造成驾驶员的疲劳直接影响到行驶安全,因而驾驶员对于选换挡性能的舒适性十分敏感,此项性能直接影响到驾驶员对某款车型的评价。本文所描述的某款CVT自动变速器轿车在实际使用过程中,存在选换挡性能差问题,主要表现为:D挡挂N挡换挡卡滞。通过改进换挡路径匹配结构等相关措施,最终改善了整车换挡操纵性能。

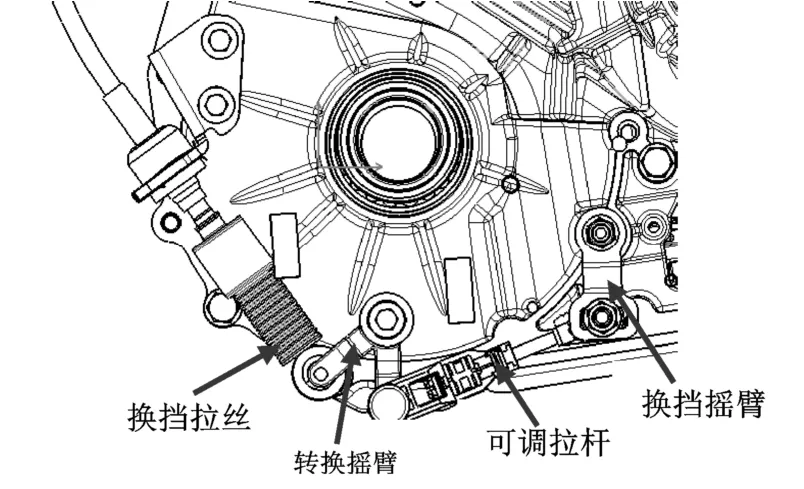

图1 变速器端部件配合结构

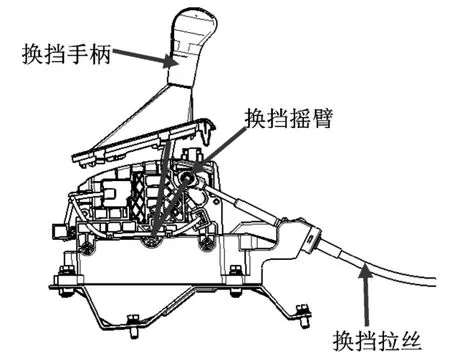

图2 变速操纵机构端配合结构

1 原因分析

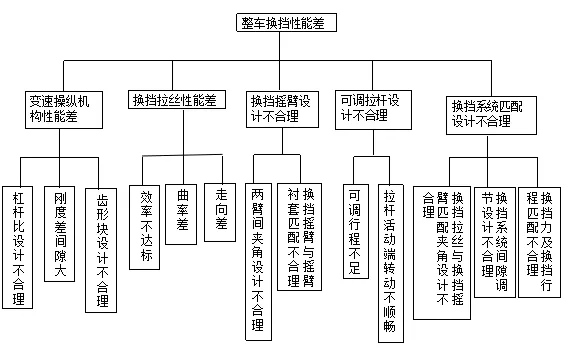

利用质量管理工具中的故障树分析法(FTA),对可能导致整车选换挡性能差的原因进行了多层次的详细分析,其故障树分析如图3所示。

图3 故障树分析图[2]

从图中可以看出,导致整车换挡性能[3]差的因素有:(1)变速操纵机构[4]性能差;(2)换挡拉丝性能差;(3)换挡摇臂设计不合理;(4)可调拉杆设计不合理;(5)换挡系统匹配设计不合理。

通过对比分析发现:

(1)变速操纵机构借用同平台车型,其内部杠杆比、刚度及齿形块设计与原车型一致,原车型未反馈此问题,故认定变速操纵机构性能不存在问题。

(2)换挡拉丝内部接头及芯轴护管结构与同平台车型相同,换挡拉丝不存在相关问题。

(3)实车测量换挡摇臂及摇臂衬套单件尺寸,可满足我司要求,换挡摇臂两臂长度尺寸为1:1关系,传递相同的转矩,故认定换挡摇臂及摇臂衬套不存在相应问题。

(4)经过确认可调拉杆状态,可调拉杆活动端转动顺畅,可调拉杆中间段可调行程为± 6mm,实物与设计值符合。故可认定可调拉杆单件不存在相应问题。

(5)通过数据分析及实车测量,各挡位换挡拉丝与换挡摇臂之间的夹角如表1。可以看出,处于D挡时,换挡拉丝与换挡摇臂之间夹角最大,达到123.8°,偏离90°数值为33.8°(夹角为90°时受力效果最好,力矩垂直)。此现象与实车D挡换挡卡滞现象吻合,故可认定此为要因之一。

表1 换挡拉丝与换挡摇臂各挡位夹角

(6)换挡系统间隙匹配如下:

1)变速操纵机构端换挡拉丝安装公差±0.5 mm。

2)换挡拉丝尺寸公差±1.5 mm。

3)变速器端换挡拉丝安装公差±1 mm。

4)拉丝端部球窝中心尺寸公差为±0.1 mm。

5)换挡摇臂内孔公差尺寸(+0.02,+0.04)mm。

6)换挡摇臂球销外径公差尺寸(−0.07,−0.02)mm。

7)衬套外径公差尺寸(−0.02,0)mm;

8)拉杆球窝公差±1 mm。

9)拉杆长度尺寸公差(+0.1,+0.3)mm。

10)转换摇臂衬套极限位置球销运动公差值为±0.28 mm。

取换挡拉丝向变速器端运动:

操纵机构安装尺寸−0.5 mm,拉丝伸长量取最大值1.5 mm,拉丝支架取1 mm,此时不考虑球窝间隙变形及衬套配合变形,拉杆长度尺寸公差取0.3 mm,摇臂两球中心尺寸公差取0.28 mm。

单边极限公差为:

(0.5+1.5+1+0.3+0.28)mm = 3.58 mm。

取换挡拉丝向变速操纵机构端运动:

操纵机构安装尺寸+0.5 mm,拉丝缩短量取最小值−1.5 mm,拉丝支架取−1 mm,此时考虑球窝与球配合间隙变形0.22 mm,两处为−0.44 mm,摇臂上两球心间距公差取−0.28 mm,拉杆尺寸变形取−0.1 mm,换挡摇臂与衬套配合尺寸间距−0.06 mm。

单边极限公差为:

(0.5+1.5+1+0.44+0.28+0.1+0.06)mm=3.88 mm。

变速器换挡操纵系统换挡过程中双边极限位置公差值分别为3.88 mm及3.58 mm,当前变速器换挡操纵系统内存在两处可调结构,可调拉杆为第一处可调,调节行程为±6 mm,拉杆端部与变速器可调端为第二处可调,调节行程为±6 mm,因换挡系统当前行程调节结构共2处,可调拉杆中间为第一处可调,可调拉杆端部与变速器换挡摇臂上矩形槽配合处为第二处可调,两处调节行程均为±6 mm。但由于可调拉杆端部与变速器矩形槽配合处无定位结构,若可调拉杆螺栓打紧后处于矩形槽端部,可调拉杆的调整行程也被抵消6 mm,剩余可调行程0 mm。

0 mm<3.88 mm/3.58 mm,会导致可调挡拉丝装配后受初始应力(推或拉)。

通过上述分析可以看出,目前CVT变速器换挡操纵系统间隙调节结构不合理。

图4 可调拉杆示意图

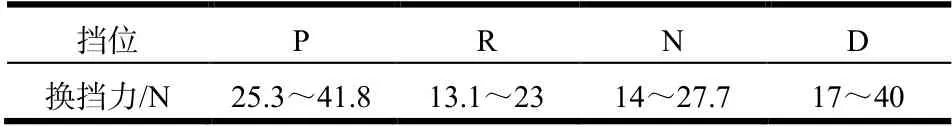

表2 换挡力及换挡行程目标值

换挡行程参数仅由变速操纵机构自身决定,自动挡车型变速操纵机构端换挡行程参数与变速器端换挡行程参数一致,则换挡手柄端换挡行程满足设定的目标性能要求,此项设计无问题。

表3 换挡行程计算

由于CVT变速器[5]换挡操纵系统换挡力路径上有变速器摇臂、可调拉杆、转换摇臂、换挡拉丝、变速操纵机构等配合部件,驾驶员从换挡手柄(变速操纵机构)端施加作用力,则下面分别对换挡力的传递路径进行分析:

图5 可调拉杆与变速器摇臂受力分析

可调拉杆与换挡摇臂支架夹角为a°,驾驶员换挡手柄上的主动力为F1,分解为实际作用在变速器摇臂上的作用力为F2,与换挡摇臂轴线方向抵消的作用力为F3。由于F2已知,则可求出可调拉杆上作用力F1为:

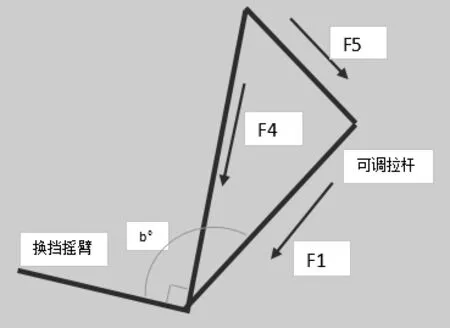

图6 可调拉杆与换挡摇臂受力分析

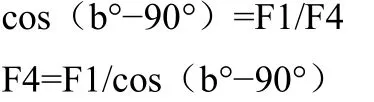

可调拉杆上的轴线拉力由垂直于换挡摇臂的主动力F4提供,换挡摇臂与可调拉杆之间夹角为b°。则可求出:

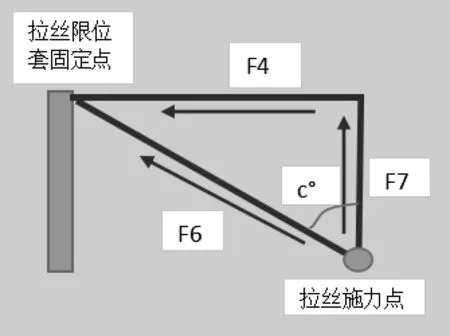

图7 换挡拉丝与换挡摇臂受力分析

因换挡摇臂两臂之间为1:1的长度关系,所传递的垂直力矩相等,等效后可知垂直于换挡摇臂的力矩F4由换挡拉丝上的拉力F6提供,换挡拉丝与换挡摇臂之间的夹角为c°,故换挡拉丝拉力F6计算如下:

图8 拉丝与操纵机构摇臂受力分析

此处求解换挡拉丝上的空载阻力按2 N计算,则变速操纵机构端换挡拉丝上作用力为(F6+2)N,操纵机构摇臂与换挡拉丝之间夹角为d°,可计算出垂直于操纵机构摇臂的换挡力F8:

变速操纵机构杠杆比计算为L1/L2,则可计算出换挡手柄克服变速器摇臂作用力需要施加的主动操作力为F变=F8/(L1/L2)。

变速操纵机构自身的阻力为F操。

则计算驾驶员换挡手柄上的实际换挡力为F=F变+F操。 按上述公式对换挡手柄上实际换挡力进行计算,结果表4:

表4 换挡力值计算结果

结合上述换挡力目标值计算可以看出,D挡换挡力最高值达到40 N,换挡力远大于我司换挡力标准值,与整车表现D挡换挡力大吻合,故认定此为要因。

2 制定措施

通过调查标杆车/竞品车的选换挡数据,设定整改目标:(1)调整换挡拉丝与换挡摇臂之间夹角;(2)优化可调拉杆匹配间隙设计;(3)优化换挡力,满足我司标准。制定整改措施如下[3]:

(1)调整换挡摇臂两臂之间夹角,保证换挡拉丝与换挡摇臂之间夹角向90°靠拢,调整前后各档位换挡拉丝与可调拉杆之间夹角值如下:

表5 优化后换挡拉丝与换挡摇臂各挡位夹角

优化后对换挡力进行计算,得出各档位换挡力如表6:

表6 优化后换挡力值计算结果

(2)可以看出,换挡拉丝与换挡摇臂夹角调整后,换挡力也相应改变。为解决两处可调结构产生的间隙补偿结构失效现象,对可调拉杆间隙调节结构进行优化,由两处可调结构修改为一处可调结构,优化前后的零部件示意图如下:

图9 可调拉杆与变速器配合示意图

图10 优化后可调拉杆与变速器配合示意图

(3)优化后消除了可调拉杆与变速器摇臂之间的可调结构,保留拉杆总成中间位置可调结构。中间位置可调结构调节公差为±6 mm,可满足极限位置间隙设计要求。

3 测试验证

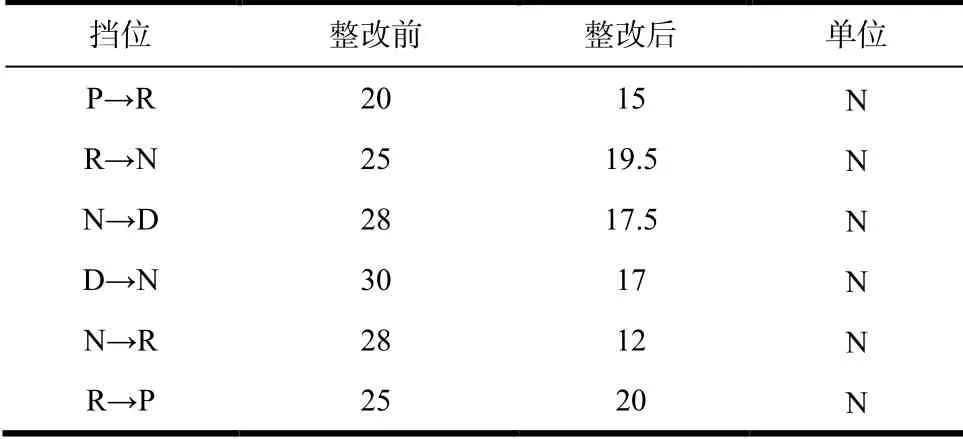

通过优化换挡拉丝与换挡摇臂之间的工作夹角,以及优化间隙调节结构,很好地改善了整车换挡手感,解决了整车D挡换挡卡滞的问题。优化后的整车实际换挡力如下。

表7 优化后换挡力值计算结果

4 结论

(1)通过优化换挡拉丝与换挡摇臂之间的夹角,改善了受力状态,解决了整车D挡挂N挡产生的卡滞问题;并且降低了整车D挡换挡力,提升了驾驶舒适性。

(2)通过分析变速系统间隙补偿结构,识别出当前结构存在的相应缺陷,并且将系统可调节结构由两处改为一处,成功解决了整车换挡卡滞问题。