MES在钢构企业的应用研究

邹艳红 秦忠

(云南国土资源职业学院,云南昆明 652501)

0 引言

制造执行系统(Manufacturing Execution System,MES)是20世纪90年代由美国先进制造研究机构提出,旨在加强制造计划的执行能力与管理能力。MES是介于企业应用软件的计划层和控制层之间的执行层,把ERP计划和车间作业现场设备控制连接起来,可以解决上层生产计划管理与底层产过程脱节的矛盾。MES能为企业提供包括制造数据管理、设备管理、计划排程管理、生产调度管理、库存管理、质量管理、采购管理、成本管理底层数据集成分析、上层数据集成分解等管理模块,为企业打造一个扎实、可靠、全面的制造协同管理平台。

1 MES需求分析

目前,集团公司已运用了ERP、OA等信息系统,在“产、供、销、人、财、物”等方面的信息化运用上开展了大量工作。但云南建工钢结构有限公司的信息化工作处于初步阶段,日常的运行管理多采用人工+纸质的传统管理方式,车间生产现场管理仍是黑箱作业,已无法满足今天复杂多变的竞争需要。问题主要表现在以下方面:

(1)简单模拟与替代。基于企业建立的MIS系统,各部门需求不一样,各自把以前的人工业务用计算机来模拟来完成。(2)数据规范性差。企业各部门计算机应用系统未形成整体,对各部门基础数据收集、录入、未作统一规范。(3)生产计划不合理。各部门信息不能及时传递到制造中心,制定计划时缺少全面的信息,只是简单地考虑生产的均衡性,而未对计划进行优化。对生产过程的相关信息也缺乏全面及时的掌握,在线优化控制和快速反应能力不强。(4)生产成本高。钢构企业一般实行的是事后核算型的成本管理模式,不利于成本管控,生产成本有进一步压缩空间。(5)数据采集自动化程度弱。先进的采集手段的缺乏,对生产过程中的数据未能及时采集和保存,控制参数一般根据经验来制定,缺乏定量分析,不利于决策。(6)依赖经验管理设备。缺少设备管理信息及标准化指导,对设备的维修主要还是应急维修与事后维修,缺乏事前维修。(7)信息独立。各部门之间应用系统相对独立,各有对应的业务关系,增加了多余的业务环节和业务量,造成资金与人力浪费,跨部门的信息与数据未能实现共享。

基于以上分析,企业缺乏及时提供决策的相关信息,内部的不统一、不协调使企业各部门对外部条件变化缺乏统一认识与反应。构建以MES系统,将信息孤岛网络化,可以实现数据的一致性,充分发挥企业信息系统的作用,从而大幅度提高管理能力与效率。

2 MES总体规划目标

根据“总体规划,分步实施”的指导方针,MES系统建设目标如:(1)产品图文档管理。系统为企业完成从项目、子项目到构件及零件清单及相关图文档的管理,支持用户基于PC端浏览项目工程设计图纸,为产品物料发运及工地现场产品(大件与关键件)的使用等功能提供数据支撑。(2)产品发运管理。实现产品发运业务环节的信息化管控。支持企业结合产品条码确认物料(主要针对关键件与大件)的发运数据,提高产品发运工作效率;与此同时,支持用户基于PC端浏览项目工程设计图纸,并用颜色区分构件实际发运情况。(3)生产质量管理。从焊接工序开始,结合产品构件(大件与关键件)条码,主要支持生产过程超声波检测、工序质量追溯(说明:通过工序三检记录追溯到生产日期与人员)以及不合品管理业务环节的信息化管控,最终实现企业质量数据的统计分析、工序质量追溯以及现场质量管理水平的提升。(4)物资管理流程优化及功能升级。在一期系统功能基础上,根据业务流程调整需求,优化和细化业务流程,进行系统功能适应性升级,提高物资管理的效率。包括:原材料库、辅料库以及余料库功能升级。(5)基于互联网的App应用。完成基于互联网的Android系统App开发,提升客户服务满意度。(6)报表中心。一方面,在以上系统功能业务数据基础上,根据用户实际需求定制开发产品发运和生产质量等统计报表;另一方面,系统支持定时向不同用户邮箱以附件形式发送统计报表;提供手机App功能,实现生产管理部分报表的查看。

3 MES流程设计

(1)产品发运管理。根据初步与企业沟通,产品发运管理业务流程图1所示:

图1 产品发运管理业务流程Fig.1 Product shipping management business process

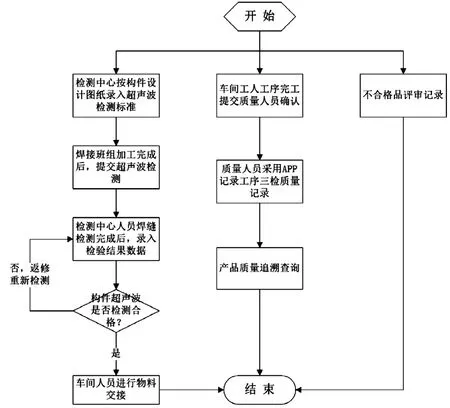

(2)生产质量管理。根据初步与企业沟通,生产质量管理业务流程图2所示:

图2 生产质量管理业务流程Fig.2 Production quality management business process

(3)物资管理流程优化及功能升级。根据与企业沟通,物资管理业务流程优化及功能升级如[1]:1)支持主材库出库由技术部提交锁定物资清单,系统自动生成主材请领单,由主材物资管理员进行实物出库后,与技术部提交的请领单进行对比,如出库与请领单物资明细一致,则确认后系统自动出库,如发现不一致,由主材库管理员修改发货明细后再确认出库;2)支持辅料款到货后,扫描辅料条码,用户录入入库数量、单价及部分其他信息后保存入库(注:油漆除外,原因:油漆需要录入工程等信息,在PDA上不便操作);3)支持辅料库由车间领用人员填写请领单,由车间主任/班组长审核确认后,系统自动生成一张请领单,辅料库管理员发货对比实物后,填入出库数量确认出库;4)支持余料库由技术部导入余料理论入库单,由余料库管理员到现场确认后与实物是否一致,确认后进行入库,出库时,由技术部录入排版选取余料,余料库管理员发货时,确认具体明细后保存出库;5)支持主材库及辅料库由管理人员录入材料状态,并支持用户查询各采购计划到货状态明细信息。6)对油漆、稀释剂等部分产品,采用寄库的方式,支持供应商登录与查看等功能。

4 MES功能

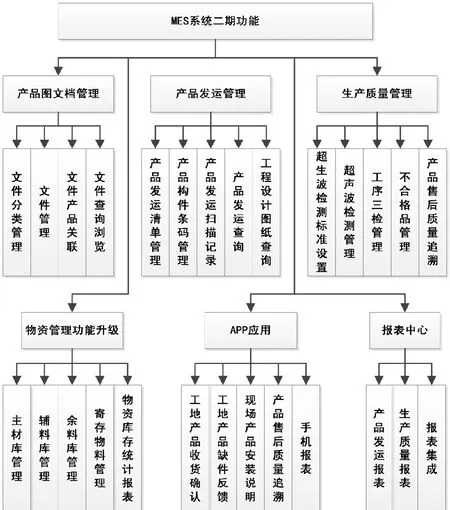

根据以上MES系统建设目标及需求,系统功能结构图3所示[2]:

图3 MES系统功能结构Fig.3 MES system functional structure

5 MES的应用与实现

项目从2017年10月开始至今,经历了系统需求调研、方案设计、个性化定制开发、系统培训实施、试运行以及应用完善等阶段。开发完成及实施了产品图文档管理、生产管理深化、产品发运管理、人员工时管理、物资管理升级、报表中心升级6个子系统,每个子系统又包含若干功能模块,现已完成项目全部内容。项目主要是以加强项目执行过程管理为主线,并支持其生产后续涉及到的发运及成本管理和监控,其实施范围如:

(1)深化生产过程管理:将生产过程管理延伸至发运环节,通过产品发运信息化管控手段,不仅简化了产品发运环节工地确认工作,而且通过电子工程图纸方式让用户可直观的掌握生产进度及发运情况。(2)工程成本核算:通过人员工时管理信息化管控手段,简化了人员工时记录、统计分析工作,同时可让成本控制部门更加及时准确掌控项目人员工时成本数据;分析系统已有工程数据,在人工、辅材等方面进行工程成本的预估。(3)优化库存管理:通过物资模块优化,能够让物资管理人员减少工作量,便捷掌握物资使用情况,降低库存成本。

6 结语

当前社会正进入大数据与智能化时代,解决企业的信息化与智能化管理迫在眉睫。通过对企业的诊断,分析了企业管理存在的问题,提出了MES流程设计,明确了MES功能。基于MES的实施,实现了公司数据共享及信息化管理,优化了流程,大大提高了公司的生产效率,降低了生产风险和运营成本,有助于提高企业管理效率和经济效益,从而增强企业在市场中的核心竞争力。