某半潜运输船定位桩设备加强结构有限元分析

王佳鑫

摘 要:定位桩作为一种系泊定位工具,首次应用于半潜游艇运输船上。为保证该船在遮蔽航区作业时的停泊安全性,定位桩及其设备加强结构的强度尤为重要。本文通过有限元方法,对定位桩设备的加强结构进行强度计算分析,证实本船尾部定位桩设备的加强结构在各种工况下,其屈服强度和屈曲强度都满足劳氏船级社规范要求。

关键词:半潜式游艇运输船;定位桩;屈服强度;屈曲强度;有限元分析

中图分类号:U664.8

文献标识码:A

1 前言

目前,我国定位桩主要应用于各类挖泥船[1]。本文所述船舶为半潜式游艇运输船,考虑到所运货物的特殊性,对于装卸货物时系泊定位要求比较高,因此本船设计时配置了首尾两个定位桩。为了保证作业及航行时的安全,需要对定位桩配套设备的加强结构进行强度分析与校核。

本文介绍定位桩应用于半潜游艇运输船的工作原理,以及定位柱配套设备加强结构的有限元计算方法及强度校核结果。

2 半潜式游艇运输船工作原理

本船为全球首制超尺度比的半潜式游艇运输船,总长213.7m,型宽44.6m、型深5.9m、结构吃水5.2m、下潜最大吃水13.5 m,设计航速13 kn、功率2x5 200kW、总载重量12 780 DWT,

本船具有较大的露天载货甲板,船首设有较高的上层建筑,在装卸货物过程中呈半潜状态。游艇采用滚装方式驶进驶出货舱,不需要设置吊机来吊运货物。在船体下潜时,定位桩插入海底,当船舶下潜到13.5m的吃水深度时载货甲板淹没;然后,游艇驶入载货区甲板,主船体上浮让游艇搁浅,定位桩收起;待载货甲板出水后将游艇固定好,启程运输至目的地。船舶在下潜及上浮过程中的位置固定,是由定位桩来实现的。

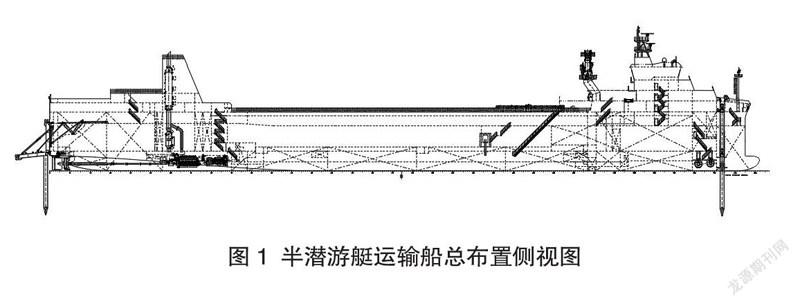

本船共有两个定位桩,一个布置在船首部中纵位置,另一个布置在船尾部左舷侧位置,如图1所示。

3 半潜式游艇运输船的定位桩系统功能及组成

3.1 主要功能

半潜式游艇运输船的定位桩系统,主要具备以下功能:(1)在遮蔽航区不使用锚及系泊绳索的工况下,保证停泊的安全性;(2)维系船舶在固定的位置,不允许产生横向、侧向及偏航的位移运动;(3)除系泊绳索外,为船舶提供额外的系泊能力;(4)在下放工况时,定位桩的承载力能满足以下环境载荷的要求,以确保船舶的静止状态:风力6级、水流最大速度2kn;(5)定位桩具有足够的长度及刚度,满足在最大水深达到15 m时能够插入海床。

3.2 系统组成

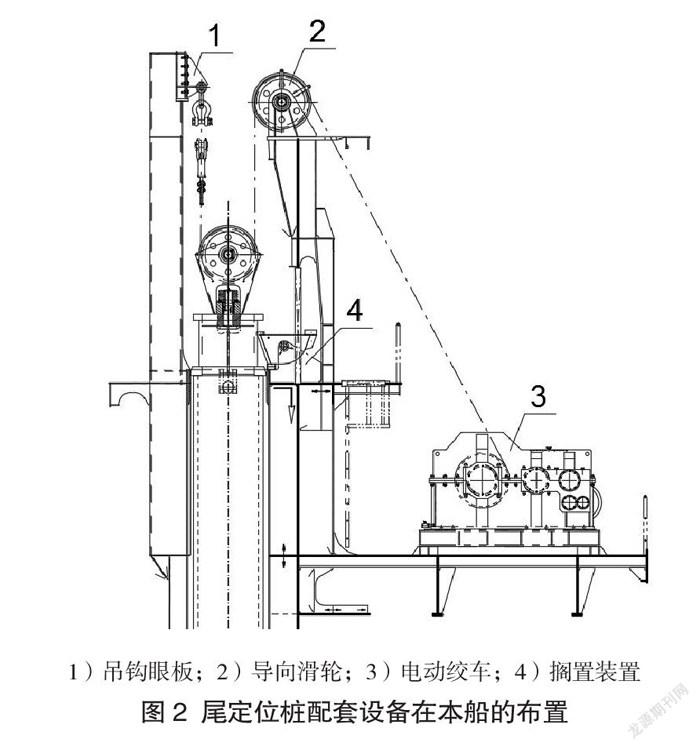

尾部定位桩配套设备,由电动绞车、吊钩眼板、导向滑轮以及搁置设备组成(见图2):(1)吊钩眼板固定钢丝绳的一端,另一端由电动绞车卷筒拉紧钢丝绳,顶端通过导向滑轮传动将定位桩依靠重力下放到海底插入海床;(2)定位桩的电动绞车具有恒张力功能,绞盘上有空滚筒限位装置,以保证其在下放过程中滚筒上始终有钢丝绳;(3)考虑到钢丝绳的磨损、断丝及腐蚀等情况,定位桩绞车的钢丝绳是可以进行更换的。

船舶在航行工况下,定位桩处于收起搁置状态:(1)定位桩的收起,由电动绞车卷动钢丝绳,通过导向滑轮及吊钩眼板将定位桩升起,并放于搁置设备上,由锁紧装置将搁置设备锁紧;(2)航行工况下,定位桩的锁紧装置在最低位置有机械刹车装置,以避免定位桩滑落到比定位桩套管底部更低的位置;(3)定位桩需定期维护保养,可以由岸吊进行拆卸吊装。

无论在作业工况还是搁置工况下,定位桩设备的加强结构都需要具备足够的强度及刚度,本船需满足劳氏船级社规范对于船体结构屈服及屈曲强度的要求。

4 有限元模型

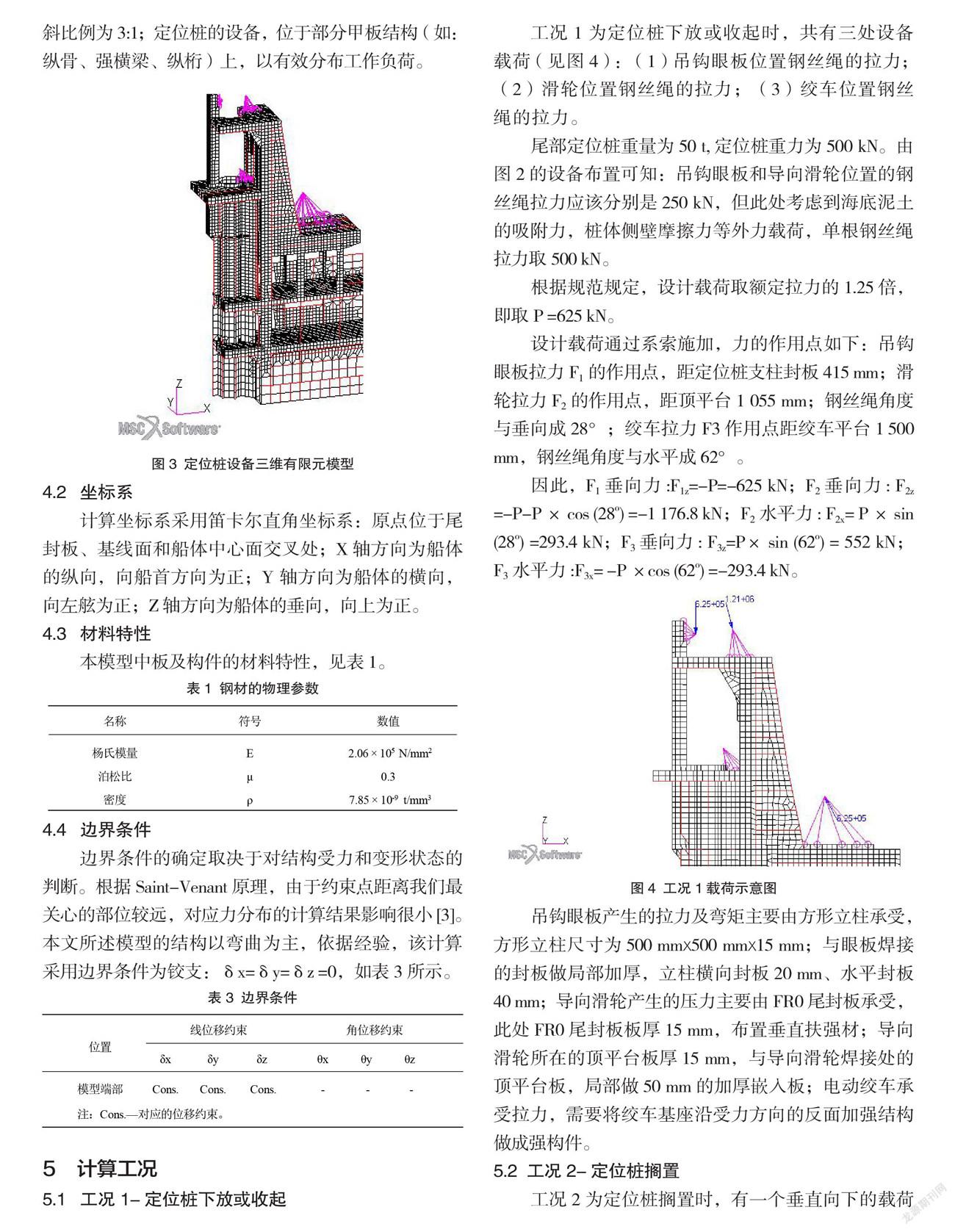

本文仅建立尾部定位桩区域的结构有限元模型(见图3),对其在各工况最大设计载荷下的结构进行静力分析,并根据劳氏船级社规范要求校核其强度。

4.1 有限元模型

在三维笛卡尔坐标系中,有限元模型的范围为:纵向从船尾到16号肋位;垂向从距基线14 200 mm到定位桩方形支柱顶(距基线32 725 mm);横向从距中20 000 mm的内壳板到舷侧外板。

在本模型中:(1)顶平台的定位桩滑轮设备反面结构加强筋,以板单元加梁单元的形式离散;(2)距基线24 100 mm甲板以上的舷侧外板的加强筋,以板单元离散,其他次要构件都用梁单元离散;(3)甲板板、甲板下围壁板等,以板单元离散;(4)强横梁、纵桁等强构件腹板,以板单元离散,面板以梁单元离散[2]。其中,梁单元是具有轴向、扭转、雙向剪切和弯曲刚度的两节点单元,板单元是具有面内刚度和面外弯曲刚度的三节点或四节点单元。

整船计算的有限元网格大小为600 mmx600 mm;设备加强区域板单元的网格大小,取200 mmx200mm。

本模型范围内的板材,若无特殊说明,均采用高强钢;另外,为了减少应力集中,设备基座所在的甲板板要包含加厚的插入板,根据规范要求,插入板板厚最小值不得小于临接板板厚的1.5倍;加厚板与临接板采用全焊透焊接,板缝线为倒网角,对接焊厚板削斜比例为3:1;定位桩的设备,位于部分甲板结构(如:纵骨、强横梁、纵桁)上,以有效分布丁作负荷。

4.2坐标系

计算坐标系采用笛卡尔直角坐标系:原点位于尾封板、基线面和船体中心面交叉处;X轴方向为船体的纵向,向船首方向为正;Y轴方向为船体的横向,向左舷为正;Z轴方向为船体的垂向,向上为正。

4.3材料特性

本模型中板及构件的材料特性,见表1。

4.4边界条件

边界条件的确定取决于对结构受力和变形状态的判断。根据Saint-Venant原理,由于约束点距离我们最关心的部位较远,对应力分布的计算结果影响很小[3]。本文所述模型的结构以弯曲为主,依据经验,该计算采用边界条件为铰支:δx=δy= δz=0,如表3所示。

5 计算工况

5.1 工况1一定位桩下放或收起

工况1为定位桩下放或收起时,共有三处设备载荷(见图4):(1)吊钩眼板位置钢丝绳的拉力;(2)滑轮位置钢丝绳的拉力; (3)绞车位置钢丝绳的拉力。

尾部定位桩重量为50 t,定位桩重力为500 kN。由图2的设备布置可知:吊钩眼板和导向滑轮位置的钢丝绳拉力应该分别是250 kN,但此处考虑到海底泥土的吸附力,桩体侧壁摩擦力等外力载荷,单根鋼丝绳拉力取500 kN。

根据规范规定,设计载荷取额定拉力的1.25倍,即取P =625 kN。

设计载荷通过系索施加,力的作用点如下:吊钩眼板拉力F1的作用点,距定位桩支柱封板415 mm;滑轮拉力F2的作用点,距顶平台1 055 mm;钢丝绳角度与垂向成28°;绞车拉力F3作用点距绞车平台1500mm,钢丝绳角度与水平成62°。

吊钩眼板产生的拉力及弯矩主要由方形立柱承受,方形立柱尺寸为500 mmx500 mmx15 mm;与眼板焊接的封板做局部加厚,立柱横向封板20 mm、水平封板40 mm;导向滑轮产生的压力主要由FRO尾封板承受,此处FRO尾封板板厚15 mm,布置垂直扶强材;导向滑轮所在的顶平台板厚15 mm,与导向滑轮焊接处的顶平台板,局部做50 mm的加厚嵌入板;电动绞车承受拉力,需要将绞车基座沿受力方向的反面加强结构做成强构件。

5.2 工况2-定位桩搁置

工况2为定位桩搁置时,有一个垂直向下的载荷(见图5),载荷大小由设备商提供:F42=-1550 kN,力的作用点距27 060 mm平台865 mm、距尾封板640mmo

定位桩搁置时产生的压力,主要是由FRO尾封板承受,此处FRO尾封板板厚15 mm,布置垂直扶强材;搁置装置所在的27 060 mm平台板厚15 mm,与搁置装置焊接处的平台板局部做了25 mm的加厚嵌入板。

6 强度衡准

屈服强度和屈曲强度,均按照英国劳氏船级社《钢质海船人级规范》(2019)相关准则进行校核。

根据规范要求:机械设备处甲板板及甲板下加强结构的许用相当应力为85%材料的最小屈服点;许用剪切应力为47%材料的最小屈服点[4]。

材料屈服极限:A级钢σy=235 N/mm2; AH36高强钢σy=355 N/mm2。因此,本模型许用应力标准如下:

7 结构强度校核结果

7.1 屈服强度校核

板及构件的应力应不超过相关的许用应力衡准:本模型计算的板单元、梁/杆单元最大合成应力,见表4。

7.2 屈曲强度校核

本模型应对所有主要构件进行平板屈曲强度评估,屈曲评估中临界屈曲应力应考虑适当的标准减薄厚度,本模型减薄厚度1 mm。在平板屈曲计算中,应考虑双向轴向压应力和剪应力,一般情况下以板内的中面应力来进行屈曲应力检查;板格的屈曲安全因子λ应不小于相关的屈曲安全因子,屈曲安全因子λ>1,满足规范要求。

本船的屈曲校核是由劳氏船级社的shipright计算软件来完成后处理的,后处理中的系数为1/λ<1,满足规范要求。

8 结论

由以上计算结果可知,通过对定位桩配套设备加强结构的有限元强度分析,表明在对应工况载荷作用下,该设备加强结构满足劳氏船级社的相关强度要求。本文可类似的设备加强结构提供设计参考。

参考文献

[1]苗得雨.绞吸式挖泥船定位桩系统受力分析[D].天津:天津大学,2008.

[2]徐海波,宋群星.工程船箱型定位桩有限元计算与结构优化[J].船舶物资与市场,2020,(2):11-12.

[3]中国船舶工业总公司.船舶设计实用手册结构分册[M].北京:国防工业出版社2013.

[4] Lloyd's ReOster. Rules and Regulations for the Classifiration of ships July[M].2019.