砂结比对固结磨盘加工钽酸锂的影响

杭伟,凌洋,韦岚清,张翔,许良,陈泓谕,袁巨龙

(浙江工业大学 特种装备制造与先进加工技术教育部重点实验室,杭州 310014)

钽酸锂(LiTaO3,简称LT)晶体是一种典型的双氧化物单晶体“软脆”材料,因其卓越的光电、压电、热释电性质而被广泛应用于航空、航天和民用光电类产品领域[1-2]。尤其在民用光电类产品,LT 作为光通讯、激光及光电子领域中的基本功能材料,被广泛应用于弹性表面波(SAW:Surface Acoustic Wave)器件、窄带滤波器、传感器、光子可调谐滤波器、声光器件、光陀螺仪、高速通信器件和倍频器件等[3]。但是,由于钽酸锂晶体自身的压电、热释电效应和较低的断裂韧性,在加工过程中极易产生裂纹,从而造成破损[4]、加工效率差、成品率低、加工质量不稳定等问题,因此如何实现LT 高效低损伤超精密加工,成为实现其广泛应用的首要问题。目前,LT 通常采用传统游离磨料加工和化学机械抛光(Chemical-Mechanical Polishing,简称CMP)混合的工艺流程,但其主要缺点是游离磨料加工的去除效率相对较低、面型精度较低,而化学机械抛光的环境友好性差。固结磨料加工技术是使用结合剂均匀混合磨粒,将其固结在基体中,先进行修盘,将固结磨盘中的磨粒露出,再通过磨粒与工件之间相互划擦切削运动,达到材料去除的目的,这种方法大大提高了加工效率[5-6]。其中使用的结合剂可分为金属、陶瓷、树脂三种。金属结合剂对磨粒具有很强的粘结能力,固结后的磨粒出刃高,结合剂本身具有一定的耐磨性,其制作的砂轮寿命长,能抵抗加工过程中较大的冲击力,适用于硬脆材料的粗加工阶段[7]。使用陶瓷结合剂制作砂轮可极大提高加工效率,一般用于硬质合金及新型功能陶瓷材料的粗磨、精磨及超精磨。树脂本身具有较好的弹性和抛光作用,使用树脂结合剂可以有效提升砂轮的自锐性和磨削效率,而且其自身具有一定的弹塑性,广泛应用于脆性材料超精密加工。

固结磨盘因其磨粒做确定轨迹运动,工件材料去除均匀,表面一致性高,越来越吸引众多超精密加工领域科研者的关注,成为研究热点[8]。朱永伟等[9-10]通过失重法和铅笔硬度计,发现抛光垫成分对其溶胀率和干湿态硬度的影响规律,然后对比了游离和固结工艺加工硅片的材料去除率和表面粗糙度。后者材料去除率相对前者提升了1~2 倍,前者粗糙度Ra为4.32 nm,低于后者的12.2 nm。他们还对固结磨盘的磨粒平均切深进行建模,发现磨具与工件相对速度、材料去除速率和施加压力p3/2呈正比关系。宋龙龙等[11]利用固结磨料技术对氟化钙晶体进行了加工,通过对研磨工艺、抛光液、加工条件等参数优化,得到了理想的表面质量。Lin 等[12]使用新型固结磨料研磨工艺完成了离轴非球面的加工,评估了熔融石英玻璃的研磨机理,发现载荷是影响熔融石英玻璃材料去除方式的关键因素。因此,固结磨料加工技术不仅能获得较高的表面质量,还能兼顾高材料去除效率。

固结磨盘的设计核心是固结磨料配方,配方最重要的是磨料和结合剂的质量配比,也称为砂结比。砂结比过高,会导致粘结效果差,砂轮的使用寿命降低;而过低,则加工效率低,达不到预期的加工效果。因此,合理地设计砂结比,不仅可以缩短产品的开发周期,降低开发成本,还可以大大提高磨具的寿命和使用性能。磨粒和结合剂是根据产品需求和工艺条件确定的,同时考虑磨具的硬度、成型密度等因素,制作最佳磨具。本文针对2 英寸LT 晶圆,通过热压工艺制作金刚石丸片固结磨盘,并进行研磨加工。对比不同砂结比下,固结磨盘加工对LT 表面质量和材料去除率、磨粒与结合剂分布状态、颗粒裸露情况等的影响规律。

1 试验

1.1 固结磨盘制作

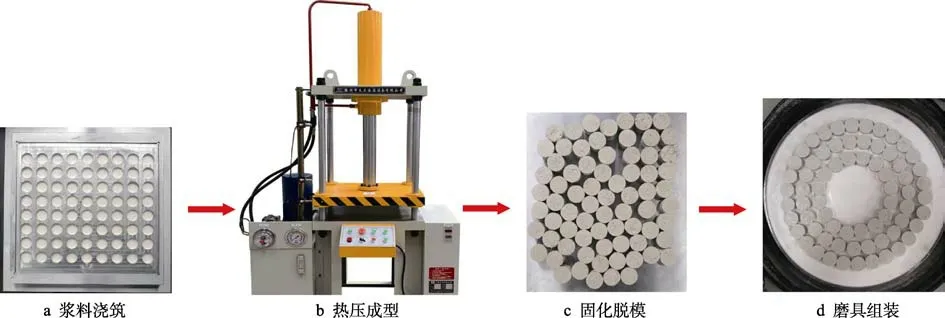

试验选择8000#金刚石和树脂结合剂[13],通过热压工艺压制金刚石固结小丸片,再拼接成固结磨盘进行加工试验。金刚石作为加工磨粒,具有硬度高、导热性好、抗腐蚀等特性[14],其莫氏硬度为10,而钽酸锂的莫氏硬度一般为5.5~6,选择金刚石作为加工磨粒可实现其优异的微切削效果,因此将金刚石选为制作磨料。树脂本身具有较好的弹性和抛光作用,弹性质地使其在加工时能够对磨粒形成陷阱效应[15]。利用该结合剂制成的磨盘还具有良好的自锐性。制作过程中,先将磨料、添加剂和树脂结合剂充分混合搅拌,再将浆料均匀地倒入模具。使用YL32-3t 三梁四柱热压机进行热压处理,以增强磨粒粘结强度和丸片表面平整度,保压24 h 后,将固化的丸片脱模,并组装成磨具。其流程如图1 所示。

图1 金刚石磨盘压制流程Fig.1 Manufacturing process of diamond abrasive tool: a) slurry casting; b) hot pressing; c) cured and released; d) abrasive tool assembling

1.2 试验设计

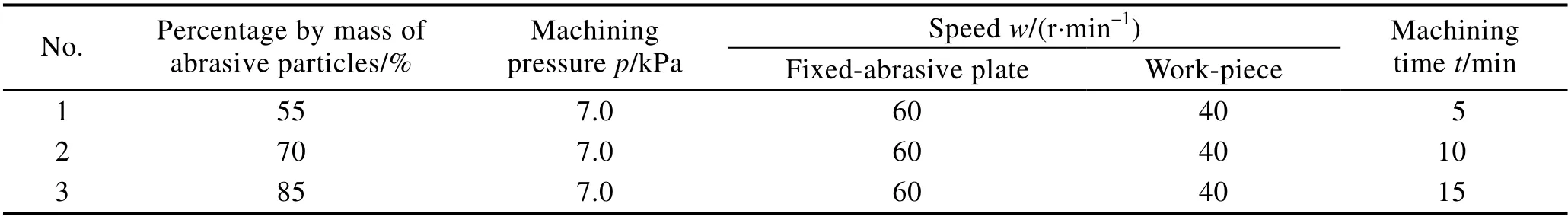

试验选择磨料与结合剂的砂结比作为金刚石丸片制作工艺的单因素变量,研究砂结比对丸片磨粒裸露情况的影响,并分析磨粒裸露比对固结丸片加工LT 表面质量与材料去除率的影响。图2 为试验所使用的加工设备——沈阳科晶UNIPOL-1200S 自动压力研磨抛光机。试验设置砂结比参考简单立方晶胞模型[16],其磨粒体积分数极值为52.36%,转化为磨粒质量分数为82.16%。为简化数值计算,设定磨粒质量分数(55%、70%、85%)作为试验单因素变量,将其转化成砂结比,分别为11∶9、7∶3、17∶3。丸片各成分质量配比如表1 所示。配制好金刚石丸片后,组装成完整的磨具,并对磨具加工面修平,保证加工时固结丸片处于稳定加工期。设置好加工参数后开始研磨加工,试验变量及加工参数如表2 所示。加工完成后,使用CHOTEST 光学3D 表面轮廓仪测量LT 表面粗糙度。试验使用的LT 晶圆直径为50 mm,粗糙度检测时,分别在半径为0、10、20 mm 的圆周上各选取一个点测量。为缩小测量误差,每个检测点测量3 次,以平均值代表测量值,标准差为误差值。使用量程为220 g、精度为0.01 mg 的Sartorius 精密电子天平进行称量,计算得出去除质量。同时,使用KEYENCE VHX-7000 超景深显微镜观察表面形貌及丸片微观表面磨粒的分布情况。

图2 试验加工设备Fig.2 Experimental processing machine

表1 金刚石丸片成分质量配比Tab.1 Component-mass ratio of diamond pellet

表2 试验变量及加工参数Tab.2 experimental variables and processing parameters

2 结果与分析

2.1 砂结比对磨粒裸露比的影响

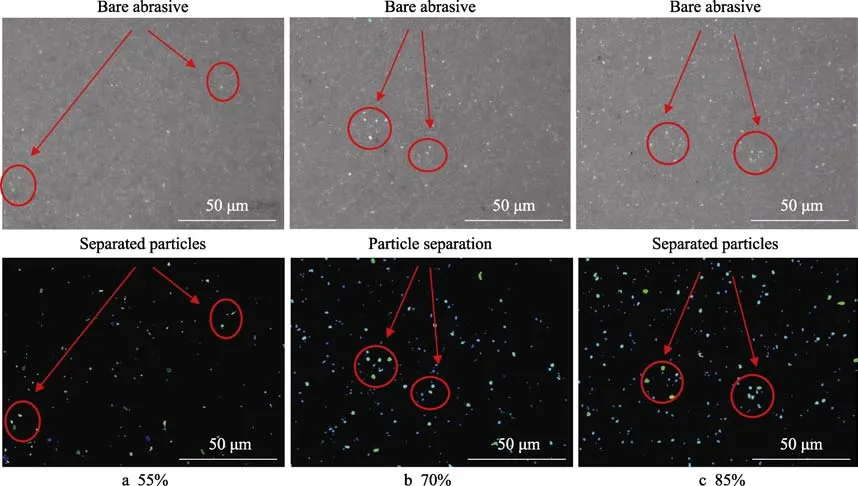

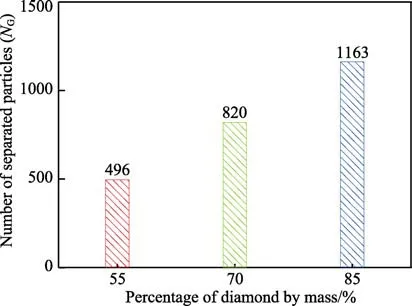

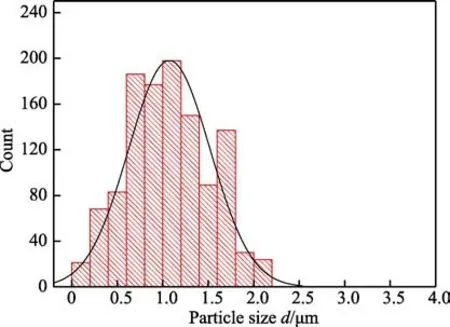

固结磨盘加工是通过半裸露在加工面外的磨粒对工件进行微量的切削、划擦,以去除材料[17],故加工时磨粒的裸露程度是衡量固结磨盘是否具有高效加工的重要指标。通过超景深显微镜可以观察丸片表面磨粒的裸露情况。加工后,对金刚石丸片表面拍摄微观放大图,并利用观测软件的粒子分离工具对观测区域的磨粒进行亮度差色提取,以分离出裸露粒子。试验制作的3 组砂结比丸片,其表面拍摄显微放大图和粒子分离结果如图3 所示,可以看出粒子分离前后,其位置匹配度高,分离出的粒子清晰且在画面内分布均匀。统计3 组丸片分离粒子个数结果,如图4所示,发现3 组金刚石丸片分离出来的粒子统计个数Ng分别为496、820、1163。可以看出,磨粒质量分数越高,磨粒裸露的数量越多。为了验证粒子分离的可靠性,统计其粒径大小,绘制粒径分布直方图,如图5 所示。图5 中粒径d趋近于正态分布,粒径均值为1.07 μm,大小集中分布在0.75~1.75 μm。试验所用8000#金刚石微粉,其粒径均值为1.99 μm,粒径分布范围为0.72~3.8 μm。可以看出,粒子分离的统计结果处于正常范围内,分离结果可靠。

图3 金刚石丸片表面拍摄显微放大图Fig.3 Micrograph of diamond pellet surface

图4 分离粒子统计结果Fig.4 Statistical results of separated particles

图5 分离磨粒粒径分布图Fig.5 Distribution of separated abrasive particle sizes

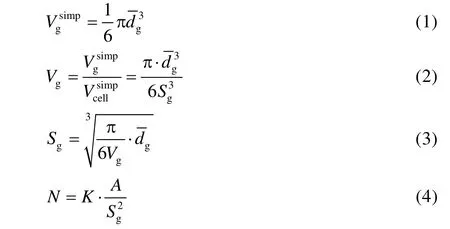

试验制作固结丸片时,磨粒与结合剂充分搅拌,可以认为磨粒在结合剂中均匀分布。Chen 与Rowe[18]在晶胞结构的基础上,认为固结丸片由无数个简单立方晶胞模型组成,单个简单晶胞中磨粒均匀排布,即晶胞的每个角存在一颗磨粒,如图6 所示。对于单个立方晶胞,计算其体积分数Vg,可求出立方体的棱长Sg,由此可间接得出单位面积内磨粒总个数N。计算公式如下:

图6 固结磨盘磨粒分布模型Fig.6 Wear particle distribution model of consolidated abrasives

图7 不同砂结比下金刚石磨粒裸露百分比Fig.7 Exposed percentage of diamond grains with different sand binder ratios

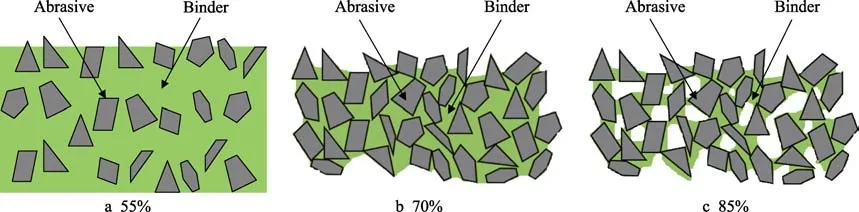

这是由于增加磨粒质量时,结合剂对磨粒的作用由全包裹渐渐转变为粘结作用。磨粒质量分数较低时,磨粒完全被结合剂覆盖,磨粒与磨粒之间有一定间隙且由结合剂填充,加工时,单位面积内磨粒露出数量少,此时的丸片加工效率低。但由于磨粒之间不是刚性接触,在加工时能够产生一定的陷阱效应,从而避免磨粒使LT 表面产生划痕和微裂纹。当磨粒质量分数增加后,单位体积内的磨粒数量增加,磨粒与磨粒之间开始相互接触,结合剂正好填充间隙,其磨粒暴露的数量也随之增加。如果再提升磨粒质量分数,单位体积内无法容纳更多磨粒,结合剂不能完全填充间隙,磨粒裸露情况并不会产生明显变化,导致结合力减小,磨粒更容易脱落。其变化过程如图8 所示。

图8 不同砂结比磨粒与结合剂分布状态Fig.8 Distribution of abrasive particles and binders with different sand binder ratios

2.2 砂结比对加工表面粗糙度的影响

试验使用3 组砂结比的金刚石丸片加工LT,检测加工各时间段表面粗糙度的变化,如图9 所示。试验使用LT 晶圆为Y42°晶向双面研磨片,表面初始粗糙度Ra在170 μm 左右。3 组丸片在加工开始时,磨粒刃口与晶圆表面的凸峰交错接触,磨粒对材料的去除以微切削为主,快速去除材料表面的凸起,因此表面粗糙度下降明显。加工5~10 min 时,材料表面凸峰已被去除,表面相对平坦,磨粒与材料表面为点接触,其接触面积小,接触区域的加工载荷极大,导致加工时磨粒尖端被压入材料内部而产生耕犁[19]。在10~15 min 时,粗糙度已下降至纳米级,磨粒与材料的接触面积增大,磨粒对材料表面只存在轻微的划擦作用,故粗糙度无明显下降。图10 为加工前与加工10 min 后LT 表面的微观表面形貌及粗糙度值。对比3 种不同砂结比制作的金刚石丸片加工效果,发现磨粒质量分数为70%的丸片加工后,样品表面形貌表现最好,无明显划痕、材料隆起,粗糙度Ra=1.634 nm。磨粒质量分数为85%的丸片加工后LT 表面质量次之,表面存在部分划痕,粗糙度Ra=2.999 nm。磨粒质量分数为55%的丸片加工的LT 表面最差。由于磨粒质量分数较低,加工时,参与磨削颗粒较为分散,故导致材料去除不均匀,表面凸点明显可见,其粗糙度Ra=4.558 nm。

图9 加工时LT 表面粗糙度变化Fig.9 Variation of surface roughness of LT during machining

图10 LT 表面的微观表面形貌和粗糙度值Fig.10 Micro-surface morphology of LT: a) origin surface, b) machined by 55%, c) machined by 70%, d) machined by 85%

2.3 砂结比对材料去除率的影响

为了研究金刚石丸片加工LT 晶圆的材料去除速率,使用3 组金刚石丸片分别进行研磨实验。为了避免LT 晶圆初始形貌对材料去除率的影响,每次试验加工3 片LT 晶圆,并每间隔5 min 称量1 次质量变化,以3 片LT 晶圆材料去除率算术均值为中点,标准差为误差值。试验结果绘制3 组丸片各时间段材料去除率折线图,如图11 所示。可以看出,加工时,材料去除速率呈现先快后慢的趋势,且磨粒质量分数越高,其整体材料去除速率越大。相比磨粒质量分数为55%的金刚石丸片,磨粒质量分数为70%、85%丸片的材料去除速率明显提升,且磨粒质量分数为85%的丸片,其材料去除速率能维持在较高水平。

图11 加工时间与材料去除率的关系Fig.11 Relationship between machining times and material removal rate

由上述对不同磨粒质量分数下磨粒与结合剂分布状态的分析可知,55%磨粒质量分数的金刚石丸片,磨粒被结合剂包裹,加工时,磨粒裸露数量低,对材料产生的加工摩擦作用较弱,故其材料去除速率低。而70%磨粒配比的金刚石丸片在加工时,其参与加工的磨粒更多,与工件接触面积更大,产生的加工摩擦力也大,加工效率更高。磨粒质量分数为85%的金刚石丸片,因磨粒之间开始相互接触而抵制,单位体积下已容不下更多磨粒,磨粒间隙仅填充少量的结合剂,导致其磨粒之间的粘结力下降,磨粒容易掉落,提升丸片自锐性,故材料去除率一直保持在较高水平。

3 结论

1)建立金刚石丸片晶胞模型,计算3 组砂结比下在单位面积中裸露磨粒数与总磨粒数的比值。磨粒质量分数为55%、70%、85%的金刚石丸片,其裸露磨粒占比分别为1.79%、2.26%、2.47%。砂结比增大,丸片加工表面磨粒裸露占比增大,而继续增加砂结比,磨粒之间由于相互接触抵制,磨粒裸露占比无明显变化。

2)3 组不同磨粒质量分数的金刚石丸片研磨LT,粗糙度与时间曲线呈现先急剧降低后变缓的趋势,加工10 min 后,粗糙度下降开始趋缓,此后无明显变化。其中磨粒质量分数为70%的丸片加工后,表面质量最佳,Ra为1.634 nm。磨粒质量分数为55%的丸片加工后,表面凸起去除不均匀,Ra为4.558 nm。而磨粒质量分数为85%的丸片加工后,表面出现明显划痕,Ra为2.999 nm。

3)通过对比3 组砂结比发现,磨粒质量分数为55%的金刚石丸片,因为参与加工的磨粒数量较少,其材料去除率最低。通过增加磨粒质量分数能有效提升丸片加工时的材料去除率,而当磨粒质量分数提升到85%时,磨粒之间的粘结力减弱,自锐性增加,材料去除率保持较高水平。