质子交换膜燃料电池不锈钢双极板的腐蚀行为及其表面防护的研究进展

谭茜匀,王艳丽

(广西大学 化学化工学院,南宁 530004)

随着人们对能源需求的不断扩大,对环境污染问题持续关注,寻找清洁高效、环境友好型的能源系统已成为科学家所追求的目标。燃料电池具有节能高效的优点,发展这类新能源是建设资源环保型社会的必然要求。根据各类燃料电池使用的电解质不同,可将其分为五大类[1]。其中,PEMFCs 内部发生化学反应的温度(70~80 ℃)低,反应简单,生成物无毒无害,因此PEMFCs 逐渐被应用于便携电源、交通动力等领域。双极板在PEMFCs 工作中起着不可替代的作用,双极板的质量占总质量的60%~80%,其成本占总成本的29%~45%[2],提高双极板的性能、降低其成本及质量是目前乃至今后PEMFCs 研究的核心。双极板的主要作用是,将阴极和阳极的反应区域隔开,同时收集电流,排出热量,生成水。它的工作环境中主要含有SO42–、SO32–、HSO4–、HCO3–等腐蚀性离子,因此双极板材料需要具备耐蚀性强、导电性高、疏水性良好、稳定性高等特点[3]。不锈钢具有优异的耐蚀性和导电性,能够满足双极板的使用要求。不锈钢表面极易形成一层氧化膜,该膜能保护基体不被进一步腐蚀,但同时也会增加表面的电阻,且不锈钢溶解所释放出的铁离子会污染电解质和活性剂,从而降低电池的使用寿命与性能[4-5]。为了解决这些问题,科学家们进行了大量试验研究。

1 PEMFCs 的内部环境及不锈钢双极板的腐蚀行为

1.1 PEMFCs 的内部环境

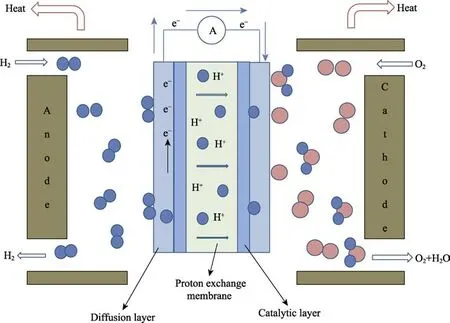

如图1 所示,PEMFCs 的阳极表面吸附H2,解离成H+,H+通过质子交换膜到达阴极,在阴极表面与输送进来的O2反应,生成水[6-8]。当电解液和催化剂层释放出来的SO42–、Cl–等腐蚀性离子溶解在电池反应生成的水中,就会形成使不锈钢双极板腐蚀的环境。

图1 质子交换膜燃料电池的组成单元示意图Fig.1 Schematic rendering of the components of a typical proton exchange membrane fuel cell

1.2 不锈钢双极板的腐蚀行为

除了PEMFCs 内部的酸性环境会导致不锈钢板腐蚀,如果PEMFCs 中的液态水过多,会造成电极溢流等现象,这不仅会降低电堆功率,也会增加不锈钢双极板的腐蚀速率,因此改善不锈钢表面的疏水性也是提高双极板工作效率与使用寿命的关键。Claudio等[9]研究了304SS 在PEMFCs 工作环境中的腐蚀行为,电池在长时间运行后,阴极侧和阳极侧的304SS都发生了明显腐蚀。Masanobu 等[10]将304 和310S 两种不锈钢作为研究对象,对比发现,310S 不锈钢双极板几乎没有发现腐蚀坑,而304 不锈钢双极板发生了明显的腐蚀,且处于阴极区一侧的腐蚀坑更明显,说明在不锈钢的组成中,适当提高Ni 或Cr 的百分比有助于增强其本身的防腐性。李谋成等[11]对316SS双极板在含有特定腐蚀离子的溶液中发生的一系列反应进行了探索,发现在含F–/Cl–浓度不高的稀醋酸溶液中,316SS 没有发生局部腐蚀现象,但不锈钢发生了不明显的均匀腐蚀。Lafront 等[12]用316L 和钛锆合金作为双极板基体,在80 ℃的模拟PEMFCs 环境中进行了一系列性能测试。在阳极环境下(H2),发现合金的耐蚀性能优于 316L;而在模拟阴极环境(O2)时,得到相反的结果,这是因为不锈钢表面生成的钝化膜表现出更高的耐蚀性,未经表面处理的钛锆合金则被氧化,出现明显的腐蚀现象。

研究了未经表面改性的不锈钢双极板在模拟环境下的腐蚀行为,发现可以通过改变不锈钢内部的组成结构和元素含量来提高其耐蚀性。许多实验结果证实,处在阴极一侧的双极板更容易被腐蚀,可以着重针对阴极环境下的腐蚀防护行为进行研究。

2 不锈钢双极板的表面防护

双极板需要收集并导出电流,因此导电性是其必不可少的性能。未改性的不锈钢表面存在导电性较差的钝化膜,无法满足双极板的要求。虽然之前提到,通过调整合金元素能得到耐蚀性较好的不锈钢,但是这需要长时间的探索,实验周期较长,也增加了合金的成本。目前,对不锈钢进行涂层改性是这一领域的研究热点,通过不同的工艺,将具有导电性和耐蚀性的涂层与不锈钢双极板结合,可以在改善双极板表面电阻的同时,起到屏蔽腐蚀离子的作用,进而提升整个PEMFCs 系统的使用性能和寿命。涂层法的操作简单,防护效果明显,但结合实际考虑,不仅要求涂层具有良好的导电性和耐蚀性,还要求涂层与不锈钢基体的结合性好、成本低廉、制备方案简单易行等,因此寻找合适的涂层类型还需要深入研究和不断探索。

相较而言,高化学惰性的碳基和金属基两大类金属双极板表面防护涂层拥有较好的应用前景,目前这两类涂层在国内外的PEMFCs 金属双极板防护领域中也是研究热点。早在2007 年,Tawfik 等[13]就对PEMFC 金属双极板的表面防护涂层研究进展作了综合评述。近10 年来,国内外在PEMFC 金属双极板用耐蚀、导电涂层方面又取得了一定的进展。学者们广泛研究的涂层改性方法包括:碳基涂层表面改性法[14]、金属及其化合物涂层表面改性法[15-16]、表面疏水膜改性法[17]等。

2.1 碳基涂层

2.1.1 石墨涂层

石墨类涂层主要有纯碳膜和金属碳化物两种类型,主要方法有:磁控溅射法、电化学沉积法、化学气相沉积法等。Yi 等[18]采用磁控溅射法在裸钢表面制备了一种非晶碳膜,表面处理后的304SS,性能得到明显提升,在0.6 V 和40 ℃下连续工作100 h 后,放电率为50.4%,而裸露的不锈钢双极板在同样条件下的放电率为16%。该非晶碳膜使不锈钢双极板具有很好的化学稳定性,并使其表面张力提高,但导电率只是略微提升,短期寿命性能良好,长期寿命性能还有待考证。未来研究工作的重点仍是在不损失防腐性能的前提下,进一步提高其表面能。Chung 等[19]在表面已涂有Ni 层的304SS 上电化学沉积了石墨层。测试证实,高度有序的碳膜在稳定性方面与传统的纯石墨双极板相似,但在实验中运行100 h 后,其耐蚀性能下降了16%,故此方法制备的石墨涂层的耐久性还需要深入研究和改进。Tomokazu 等[20]用CVD 法对304SS 基体进行表面碳膜改性,这种技术克服了传统CVD 的缺点,制备的涂层中,碳层与金属之间没有形成金属氧化物,形成的碳膜具有较高的导电性。在100 N/cm2的测试条件下,SUS304 和碳涂层SUS304的ICR 分别为122 mΩ·cm2和8.9 mΩ·cm2,由此可知,碳涂层SUS304 表面没有产生钝化膜,因而大大降低了表面电阻。Fu 等[21]突破了单一碳膜的限制,开始制备复合碳膜,探究了复合碳膜的优势。在对比了3种不同的薄膜性能后发现,碳-铬复合膜的综合性能最好。在0.2~1.5 MPa 下,C-Cr 膜的界面接触电阻仅为6.86~8.72 mΩ·cm2。另外,表面接触角测试表明,复合碳膜的疏水性(接触角91°)比裸钢的疏水性(接触角73°)要好,良好的疏水性有利于帮助双极板及时排出积水,使腐蚀性离子难以在表面附着,降低腐蚀风险。Pramod Mandal 等[22]采用电泳沉积法,成功地将氧化石墨烯沉积在304 不锈钢双极板上。在沉积过程中,高电压、长时间容易导致所得涂层样品粗糙度升高,与基体的结合力变差,最适宜的沉积条件为:电压10 V,时间5 min。该方法制备的氧化石墨烯涂层的腐蚀电流密度和极化率比裸钢提高了将近4 倍。

石墨涂层提高了双极板的导电率,但单一碳膜存在微孔等表面缺陷,容易遭到破坏,虽然短期性能有较大的提高,但长期性能很难保持稳定。随着研究的推进,发现经过掺杂的复合碳膜表现出更优异的性能,特别是提高了碳膜的防腐性能,这使涂层的使用寿命更长、性能更稳定,因此单一碳膜向双层或多层薄膜转变是今后碳膜涂层的发展趋势。

2.1.2 导电聚合物涂层

近年来,导电聚合物以其优异的电导率和良好的耐蚀性出现在大众视野中。Shine 等[23]将304SS 作为基体,用CV 法分别制备了聚苯胺膜(PANI)和聚吡咯膜(PPy),两种膜都具有代表性的导电高分子。对其进行接触电阻测试,测试结果表明,涂层的腐蚀电流密度随着循环次数的增加而降低,在3 个循环周次后,防护效果达到最佳,并且其接触电阻的大小与传统石墨双极板的接触电阻值非常相似。Ren 等[24]同样对304SS 双极板进行了表面电化学镀膜,但他们在单一聚吡咯涂层的基础上,还制备了掺杂有不同阴根离子的聚苯胺/聚吡咯复合涂层。结果表明,阴根离子掺杂的复合涂层对基体的保护效果比单一聚吡咯涂层更好,PANI-PPy 复合涂层的腐蚀电位比裸钢提高了400 mV。但值得注意的是,复合涂层的自由腐蚀电流密度与裸钢接近,这可能与聚合物涂层的氧化还原反应有关,其表面接触电阻还需要进一步优化。单层聚苯胺膜减少了不锈钢表面与腐蚀介质的直接接触,起到一定的防腐蚀效果,但由于单聚苯胺膜的结构中存在气孔,这些气孔允许腐蚀性溶液通过,接触到金属基体,加速了金属的点蚀和失效。为了使导电高分子的结构更加致密,更多学者考虑将导电聚合物与其他具有良好性能的有机/无机物进行结合,以期望得到性能更优异的导电防护涂层。

Liu 等[25]选择十二烷基硫酸根离子作为掺杂剂,在304SS 上制备了单聚吡咯涂层,并在同样的溶液中加入了50 mg/mL 的石墨烯,制成了PPy/G 复合涂层。经过测试,发现PPy/G 涂层的Rp几乎是裸钢的19 倍,是单一PPy 膜的6 倍,石墨烯的存在强化了聚吡咯膜在基体上的吸附能力,使复合膜在模拟PEMFCs 的工作环境中更稳定。石墨烯本身的导电性和防腐性就很优异,该方法将两种材料结合在一起,取得了令人满意的效果。Deyab 等[26]在303 不锈钢双极板上制备了PANI/Zn-Pr 复合涂层。该复合涂层是一种有效的阻挡层,其中Zn-Pr 填补了聚苯胺膜结构中的孔隙,从而提高膜层的耐腐蚀性能。此外,Zn-Pr 分子作为导电通路,增加了PEMFC 电池的输出功率,提高了复合膜层的导电性,降低了表面接触电阻。Chen 等[27]将碳粉用PDA 功能化,使C-PDA 具有较高的电泳流动性,并能在304 不锈钢表面均匀沉积。该实验中,在氮气气氛下用电化学工作站制备了单层PPy、PPy/C、PPy/C-PDA3 种不同的涂层。在模拟腐蚀环境中工作720 h 后,PPy/C-PDA 涂层仍保持较好的耐腐蚀性能,且该涂层比其他两种涂层表面更均匀、附着力更强、ICR 值更低。分析发现,C-PDA 粉末与PPy 链之间存在较强的内部相互作用,限制了部分PPy 涂层的迁移性,因此PPy/C-PDA 涂层较其他两种涂层更稳定。Wang 等[28]制备了一种含Nb 的TiO2纳米粉末,并在316SS 上沉积了TNO-PANI 复合涂层。通过计算,TNO-PANI 和PANI 涂层的腐蚀电流密度分别为12.9 μA/cm2和28.8 μA/cm2,TNO-PANI 涂层显著提高了316 不锈钢的腐蚀电位,降低了电流密度,增强了物理阻隔效应和阳极钝化效应,为金属基体提供了更有效的保护。

导电聚合物具有优异的性能,且制备方法简单易操作,但由于其自身存在的缺陷,不能达到PEMFCs的要求,因此这类涂层在PEMFCs 的应用中,还需进行大量研究改进。例如,研究如何有效提高涂层的导电性、性能稳定性、与基体结合力等诸多问题。现阶段对导电聚合物的改性研究集中在,将无机导电颗粒作为导电通路来提高复合涂层的导电性、致密性等。但无机纳米颗粒种类繁多,性能差异大,制备方法的选择、无机物-有机物复合的结合力等都是目前限制该类涂层应用的难题,解决这些难题成为导电聚合物涂层改性的突破口。

2.2 金属及其化合物涂层

2.2.1 贵金属涂层

贵金属涂层拥有化学惰性、导电性良好的优点。钱耀川等[29]采用两种电刷镀法(直流、脉冲)在304SS上沉积Pb,得到Pb-304SS 涂层,其自腐蚀电流密度由不锈钢基体的10.83 μA/cm2下降至6.18 μA/cm2。两种改性不锈钢在模拟腐蚀环境下工作约200 h 后,304SS 表面的Pb 涂层对基体的保护效果明显,改性后的表面接触电阻也有所降低。此外,脉冲电刷镀镀层明显比直流电刷镀镀层更均匀致密,具有更小的自腐蚀电流密度,因此不同工艺选择对于涂层的制备至关重要。梁鹏等[30]制备了纯银镀层和Ag-C 复合镀层,两种镀层的性能测试表明,纯银镀层使基体的腐蚀电位提高了0.49 V,而Ag-C 复合镀层的腐蚀电位提高得较少(0.35 V),但两种镀层的腐蚀电流密度都下降了1~2 个数量级。纯银镀层的缺点在于,涂层不均匀,易有缺陷,增加了发生局部腐蚀的风险。单一贵金属涂层需要采用特殊的制备工艺,才能得到较均匀、覆盖全面的涂层。为了得到具有更好性能的涂层,研究者们把目光转移到了复合涂层上。

Fu 等[31]制备了一种贵金属与聚合物结合的复合涂层(Ag-PTFE),在同样的条件下进行测试,Ag-PTFE 的接触角(114°)明显比纯Ag 涂层的接触角(73°)高,但Ag-PTFE 的腐蚀电位仅提高了20 mV。在防腐性能上,Ag-PTFE 复合涂层虽然与纯银涂层相比没有得到明显的改善,但在疏水性方面,Ag-PTFE复合涂层较纯银涂层有较大的提升,这为今后改进双极板用涂层的疏水性提供了新思路。Avinash 等[32]溅射沉积了一种Al-Cr-Mo-N 复合涂层。经过电化学阻抗等研究与计算,结果表明,在相同实验条件下,Al-Cr-Mo-N 复合涂层与裸钢的腐蚀速率分别为(0.026±0.002) mm/a 和(20.5±0.7) mm/a,腐蚀速率明显降低。在140 N/cm2条件下,316 不锈钢试样在模拟阳极和阴极环境下的 ICR 值分别为(83± 0.75)mΩ·cm2和(87.5±0.67) mΩ·cm2,而Al-Cr-Mo-N 复合涂层试样在相同环境下的ICR 值分别为(32.5± 0.5)mΩ·cm2和(34±0.55) mΩ·cm2,并且该涂层试样的ICR值比一般报道的涂层ICR 值(约48 mΩ·cm2)要低,存在较低ICR 值主要归因于加入的Cr、Mo 的氮化物使涂层具有非常低的表面接触电阻。CAO 等[33]在特定的碱离子液体中制备了NbO 和Nb2O5复合膜,该复合膜具有一定的化学惰性且表面光滑。实验表明,相较于裸316L 不锈钢,镀层后的试样在模拟阴极条件下的腐蚀电位提高了244 mV,在模拟阳极条件下提高了105 mV,大大降低了不锈钢板的腐蚀速率。这种复合膜的防腐性能主要来源于其自身的光滑性和化学惰性,使腐蚀介质无法长时间停留在表面,也很难与表面发生反应,为贵金属沉积提供了一种新的方向。

贵金属涂层虽是改善不锈钢双极板耐蚀性的有效方法之一,但由于成本昂贵,在实际应用中难以得到推广。将贵金属纳米颗粒掺杂到其他导电防腐涂层中制备复合涂层,既保留了贵金属优良的性能,又降低了制备成本,是今后贵金属涂层改良的方向之一。

2.2.2 金属氮化物涂层

金属氮化物具有一定的导电性,且热稳定性好,不易破损,通过合理的设计,可以降低制备成本,更好地发挥氮化物的性能优势。

吴博等[34]为解决单层膜易产生微观缺陷的难题,制备了一种Cr/CrN/Cr 多层薄膜。他们指出,Cr 金属在腐蚀环境中不易产生电阻大的钝化膜,CrN 作为次表层也能在表层被破坏后有效阻止腐蚀的进一步扩散,通过多层结构的复合设计,达到了更好的防腐效果。镀膜处理后的双极板的接触电阻较裸钢降低了1个数量级,在空气环境下,镀膜样品的腐蚀电位比裸钢提高了近0.6 V。由此可见,镀Cr 基薄膜的改性处理有较好的成果,后续实验重点还需放在对薄膜成分的优化和涂层结构设计上。王文涛等[35]制备了一系列新型的Cr(1–x)Nx膜,并通过研究证明,Cr(1–x)Nx改性薄膜与基体相比,接触电阻降低了2 个数量级以上,耐蚀性也明显提高。王剑莉等[36]在304SS 上镀铬后,再经离子氮化,得到CrN 膜。他们发现,CrN 膜的钝化电流密度大幅度降低(<16 μA/cm2),该膜的导电性也比大多数氧化膜好。上述离子镀方法制备的金属氮化物涂层,在基体表面若分布不均匀,很容易导致表面产生缺陷,引发点蚀等局部腐蚀,因此在采用这种方法时,应该注意微观缺陷的形成。近年来,随着研究者对离子镀方法的改进,该方法制备的涂层在克服微观缺陷方面取得了较大进展。Jin 等[37]用不平衡磁控溅射法(CFUMSIP)制备了多层TiNO/Ti 复合膜,该方法先在基体表面沉积附着力强的Ti 层作为中间层,最外层为不同氧含量掺杂的TiNO 层。经电化学测试及计算表明,随着氧流量的增加,涂层耐蚀性增加,复合涂层样品的腐蚀电流密度相较于基体降低了约1.5 个数量级。经过高电位循环极化(6000 次循环),含氧复合涂层表面仅出现点蚀坑,且随着含氧量上升,点蚀坑变少。实验表明,在TiN 涂层中掺杂氧可以使涂层趋于致密,是优化耐蚀性的可行方法,在模拟PEMFCs 阴极环境中,TiNO-7sccm 样品对基体的保护率高达99.9%。

Lee 等[38]在0.2 mm 厚的316L 不锈钢上制备了两种TiN 薄膜,由PEALD 处理前驱体,两种前驱体分别为TDMAT、TiCl4。经实验证明,两种TiN 薄膜都能提高316L 不锈钢板的耐蚀性,而TDMAT-TiN 薄膜表现出更优异的耐蚀性,原因是它形成了一个约5 nm 厚的非晶界面层,且表面上没有腐蚀杂质和针孔。此外,TDMAT-TiN 可以大大降低不锈钢的ICR值(在127 N/cm2的条件下,从35.868 mΩ·cm2降至15.239 mΩ·cm2),这对于降低PEMFCs 运行过程中的功率损耗非常有效。Lei 等[39]以430SS 为待改性基体,用直流磁控溅射法在其表面设计了多层交叉的钽和氮化钽复合膜。膜层设计为TaN/Ta/TaN/Ta/TaN/Ta/基体金属,其中最内侧为Ta,最外层为TaN,单层膜厚约为500 nm。经过耐蚀性测试,在130 ℃下,其腐蚀电位从–334 mV 上升到–120 mV,在140 N/cm2的压力下,430SS 和PL-TaN/Ta-430 的ICR 值分别为106.74 mΩ·cm2和9.03 mΩ·cm2,表明聚层状的TaN/Ta涂层能够提供优异的耐蚀性和对基板的高电导率,因此这种涂层可作为PEMFCs 的双极板涂层材料。Haye等[40]采用磁控溅射法,于Ar/N2氛围中,在316 不锈钢衬底上制备了CrN,不锈钢基底有两种表面(有无刻蚀)。测试数据显示,刻蚀不仅可以除去基体表面的氧化层,且由于刻蚀后的不锈钢表面粗糙度增加,涂层与基体的结合力提高,涂层稳定性增加。在150 N/cm2、0.6 mol/L H2SO4的实验条件下,刻蚀后表面涂层的ICR 值为8.4 mΩ·cm2,腐蚀电流密度降低到0.1 μA/cm2,并且其ICR 值在样品暴露100 d 后,稍有上升,并稳定在10 mΩ·cm2左右。该方法为提高涂层结合力与稳定性提供了新的理论方法。磁控溅射法制备的涂层具有结合力强、均匀致密的优点,通过调节工艺参数,能得到不同厚度的均匀涂层,但要注意电荷积累放电等现象。

Sharif 等[41]利用氮化钛的硬度大、耐蚀性好、容易制得等优点,制备了一种纳米钛/氮化钛(Ti/TiN)多层涂层。在特定的模拟腐蚀环境中,Ti/TiN 涂层表现良好,长时间运作后,依旧保持致密平整,且对比未处理的裸钢,涂层表现出更好的疏水性(接触角从65°上升到95°)。但是这种涂层需要更多的研究来评估其耐久性和长期性。针对PVD 方法制备的TiN、CrN 等涂层中存在的微观缺陷问题,Brady 等[42]利用高温氮化的方法,制备了致密性良好的CrN/Cr2N 复合涂层,该涂层的耐蚀性能优异,且接触电阻很小,但存在处理温度过高、操作繁琐的缺点。

金属氮化物涂层的制备方法从离子镀发展到磁控溅射法,涂层也逐渐从单层向多层发展,如CrN/Cr[43]、Cr/CrN/Cr[44]、TiN/CrN[45]等。在使用得最多的磁控溅射法中,交流磁控溅射法比直流磁控溅射法更稳定,有效解决了靶面异常放电的问题。非平衡磁控溅射可以达到较高的溅射速率,向镀膜区输送更多离子,磁控溅射法虽然是较成熟的制膜方法,但是该方法对工艺参数和靶材料的要求严格,不同工艺会产生较大的偏差,需要研究者们针对实际情况进行大量探索才能得到较好的实验条件,这也增大了实验的工作量。

2.2.3 金属氧化物涂层

金属氧化物涂层具有优异的化学稳定性,在保护基体、降低腐蚀速率方面效果显著。Wang 等[46]选择了几种不锈钢作为涂层基体,通过LPCVD 法制备了掺杂一定量氟元素的SnO2涂层,并研究其相关性能。他们发现,该涂层对几种不同类型的不锈钢双极板基体都具有明显的防腐蚀作用,但令人失望的是,随着涂层的增加,其ICR 值也显著增加。显然,SnO2:F复合涂层在提高基体耐蚀性的同时,也增加了基体表面的接触电阻,该复合涂层的综合性能有待提高。采用该方法需要注意的是,金属氧化层的导电性一般低于金属本身,即提高了基体金属的耐蚀性与稳定性,但是如何降低涂层的接触电阻是推广该技术的关键。Manso 等[47]在 316L 不锈钢上沉积钽及其氧化物(Ta2O5)。Ta2O5是一种致密的氧化物,在稀溶液中,该氧化物为双层结构,内层的Ta2O5与基体紧密结合,外层则为掺杂着阴离子的钽基涂层。在140 N/cm2的条件下,复合氧化涂层的ICR 值稳定在22.3~32.6 mΩ·cm2,相较于纯金属Ta 涂层的ICR 值(82 mΩ·cm2)降低了很多,疏水性也有很大提升(>95°),证明涂层有很好的疏水性能。该方法在保证涂层耐蚀性的前提下,降低了其表面接触电阻,提高了涂层的结合力。

金属氧化物涂层虽然化学稳定性良好,但通常会伴随着结合力差、导电性欠佳等缺点,相比于其他涂层,金属氧化物涂层的优势不够明显,在PEMFCs的应用推广过程中,还有大量工作需要进一步开展。

2.3 疏水涂层

在PEMFCs 的内部腐蚀环境中,涂层疏水性能的优劣对双极板有很大影响。Kang 等[48]用Ni 纳米粒子对具有多孔性质的铝板进行改性,并将改性后的铝板进行表面刻蚀和修饰。实验表明,改性后铝板的表面静态接触角可达164°,表面能降到1.62 mJ/m2。Ruan等[49]在SS316L 基体上制备了一种富含官能团的烷基硫醇和烷基胺复合膜。表面密集的官能团赋予了该复合膜优异的疏水性,这种薄膜的特性易受到碳链长短的影响,最适宜的碳链长度还需要经过长时间的实验探究。Li 等[50]选择304 和316L 不锈钢作为基体,将基体浸入氢氟酸浴中,进行侵蚀,获得具有一定粗糙表面的不锈钢基体。这种粗糙表面是在侵蚀过程中不锈钢反应生成的一些金属氧化物和氟化物沉积形成,由此表现出良好的疏水性,其中,最大的水接触角高达159.9°。Saleema 等[51]将铝板用NaOH 和FAS-17的混合溶液进行刻蚀,一步制成了超疏水表面。研究发现,当溶液中F–/OH–的比例不同时,疏水角度也会随之改变,最大疏水角可达162°。该方法不同于传统的两步法,具有简单易行、成本低廉的优点,具有一定的潜在商业价值。

疏水膜能破坏表面,形成腐蚀环境,使腐蚀离子无法获取侵蚀所需要的时间、环境,以达到防护的目的。通过疏水涂层来改善不锈钢耐蚀性的难点在于,如何在确保提高表面耐蚀性的同时,降低表面接触电阻。

3 结论与展望

目前,制备防腐涂层是表面防护和改性领域中常用的手段之一,也是国内外的研究热点。就质子交换膜燃料电池不锈钢双极板的防护问题而言,防护涂层的种类繁多,不同的涂层材料、制备工艺,与不锈钢结合后,表现出的性能也大不相同。因此,选择什么样的涂层材料、什么类型的涂层工艺都要根据实际性能需求和工作条件来决定。本文对上述三类改性涂层的主要制备方法以及性能特点进行总结,如表1 所示。

表1 三类涂层的主要制备方法和性能总结Tab.1 Summary of main preparation methods and properties of three kinds of coatings

在选择涂层时,不但要考虑涂层对基体金属的耐腐蚀保护效果,还要求该涂层具有良好的导电性、较低的表面接触电阻、与基体结合牢固等特性。涂层与基体的结合力直接关系到涂层能否充分发挥其优异的性能,但目前在这一方面的研究数据较少,如何增强涂层的结合力也是今后双极板涂层改性工作的方向之一。虽然科学家们对双极板改性已进行了大量的实验探索,并取得令人满意的成绩,但如何进一步优化双极板表面的导电性和耐蚀性,仍然是推进PEMFCs 发展工作的重中之重。