高熵合金涂层的摩擦学性能研究进展

刘一帆,常涛,刘秀波,3,祝杨,王港,孟元,梁金,谢继昌

(1.中南林业科技大学 材料表界面科学与技术湖南省重点实验室,长沙410004;2.西安航天动力研究所,西安710100;3.中国科学院兰州化学物理研究所 固体润滑国家重点实验室,兰州730000;4.法国贡比涅技术大学 Roberval 实验室,法国 贡比涅 60203)

在传统合金体系设计中,往往是以一到两种元素作为主元,再通过掺杂少量其他元素的方式来提升其特定性能,如常见的铁基、钴基、镍基合金等。在这种方式下,合金的基本性能主要取决于主元,且当添加的元素过多时,易形成大量脆性金属间化合物,这对其力学性能有负面影响。而在2004 年,叶均蔚[1]提出了一类突破性的新型合金体系,即将多种合金元素以相近的原子比例进行混合,形成结构熵较高的合金材料,并命名为高熵合金(High-entropy alloy,HEA)或多组元合金(Multiple-principal element alloy,MPEA)。在研究中发现,这类合金并没有由于元素的繁杂而形成大量金属间化合物,反而是以简单固溶体相为主,并且在力学性能[2-3]、抗氧化性能[4-5]、软磁性能[6-7],甚至抗辐射能力[8-10]上均有不错的表现,这也使得研究者开始关注这一新的合金材料领域。

据研究表明[11],摩擦磨损过程大约消耗了全球30%以上的一次性能源,且70%以上的零部件失效是由于磨损导致。尤其在以传统制造业为主的发展中国家中,摩擦磨损所带来的经济损失更加严重。以我国为例,每年因此所损失的GDP 约为5%左右,以2019年为参照,该损失值可达4.95 万亿元左右。同时,摩擦磨损过程降低了能源的转化率,提高了废料废气的排放。因此,提升材料的摩擦学性能已成为工业发展中不可忽视的一环。

目前,实际生产中解决摩擦磨损的方法主要为:一是提升材料接触面的润滑性能,即在摩擦表面添加或形成能起到减轻切向滑动阻力的液体或固体,以达到减摩的目的[12];二是提升材料表面的力学性能,以提升材料表面在较大磨损阻力下的抗剥落能力,从而减少材料损耗,延长零部件的服役寿命,即达到耐磨的效果。在实际生产应用中,最常用的方法是在摩擦部件间添加润滑油或润滑脂作为介质,从而避免两个固体工件间的干滑动。然而在许多极端环境下,如真空、高温或强腐蚀环境,这两种物质的作用效果会受到较大影响,甚至失效。因此,对于耐磨减摩材料的探求是一直以来的研究热点。随着近年增材制造技术的发展,涂层表面改性方式受到关注,制备工艺也逐渐多样化、工业化,性能优异的涂层在易损运动零部件的修复及再制造领域,能有效地减少材料的损耗,契合了主流环保理念的要求,有着广阔的发展空间。

因此,本文选用高熵合金涂层这一研究方向,从其基本特性出发,以不同材料体系及工艺方法为切入点,对摩擦学领域的研究进展进行总结阐述,并由此提出存在的问题以及展望未来的发展趋势。

1 高熵合金涂层

1.1 高熵合金定义

高熵合金被定义为合金包含5 种及以上物质的量分数为5%~35%的元素,即主元,同时也可存在原子数分数低于5%的微量元素[13]。结构熵(ΔSconf)的计算公式为:

式中:R为通用气体常数,ci为第i个组元的物质的量分数。此时,五种元素以随机形式进行排列时,合金的结构熵最小为1.5R,而当以等原子比进行组合时,熵值为1.61R,远高于传统合金体系,如304 不锈钢的结构熵仅为0.96R。因此,有研究者为了区分传统合金与高熵合金[14],将合金按照结构熵值划分为三类:低熵合金(Low-entropy alloys, LEAs)ΔSconf<1.0R,中熵合金(Medium-entropy alloys,MEAs)1.0R<ΔSconf<1.5R,高熵合金(High-entropy alloys,HEAs)1.5R<ΔSconf。

这种打破常规的合金,同样在结构、机制、性能等方面表现出了独有的特性,其中最突出的是热力学上的高熵效应、结构上的晶格畸变效应、动力学上的迟滞扩散效应以及性能上的“鸡尾酒”效应[13]。

1.2 高熵合金的特性

高熵效应是指当合金处于高熵环境下时,会趋于形成均一的固溶体简单相,而不是组成多种化合物。在合金中各元素主要以3 种形式存在——单质、化合物以及固溶体,根据热力学第二定律,各物质在处于平衡态时,其自由能应处于最低状态。对于有序构型的化合物,其混合熵ΔSmix约等于0,根据吉布斯自由能的计算公式ΔGmix=ΔHmix–TΔSmix,熵值较高的固溶体能明显降低体系的自由能,所以在高温下,高熵合金所形成的相远小于吉布斯相率所预测的数目。因此,在进行高熵合金的设计时,应该关注各元素之间的互溶性,以更好地形成固溶体相。根据经典Hume-Rothery 定律[15-16],Guo 等人[17]对不同合金体系中的原子半径差(δ)、混合熵(ΔSmix)以及混合焓(ΔHmix)等参数进行了大量的数据计算,并以实验进行验证,得到如图1 所示结果。从图1 可以看出,大多数形成固溶体的多元合金群聚于某一特定区域,该区域的条件范围为–22 kJ/mol≤ΔHmix≤7 kJ/mol、0≤δ≤ 8.5、11 J/(K·mol)≤ΔSmix≤19.5 J/(K·mol),即在该情况下合金中的多种元素更易以固溶体的形式存在。可以看出,混乱度的合金中依然存在潜在的相形成规律或有序性,但仍是基于大量实验的经验拟合,其可靠性及准确度仍需进一步从第一性原理等角度进行深入验证,高熵效应对材料设计及性能预测具有极大的帮助。

图1 ΔHmix、δ 及ΔSmix 对高熵合金以及块体非晶合金相稳定性的影响(由虚线围成的区域代表固溶体相形成需要满足的条件)[17]Fig.1 Superimposed effect of ΔHmix and δ on phase stability in high-entropy alloys and bulk metal glasses (the region delineated by the dash-dotted lines indicating the requirements for solid solution phases to form)[17]

在传统合金体系中,固溶体内原子的相邻位点上常为相同的元素原子,而对于高熵合金,固溶体以一种溶剂的形式存在,多种不同的元素随机分布于各个位点,这些原子之间存在尺寸、结合能以及晶格结构上的差异,并不均匀分布在各个位点上,相邻位点上往往为不同原子。因此,这些原子之间发生挤压、偏移,并最终形成晶格畸变。在Lee 等人[18]的研究中,通过第一性原理对在特殊准随机结构(Special quasirandom structure,SQS)下BCC 结构NbTaTiV 难熔高熵合金的不同原子间键长进行计算,得到图2 所示结果。从图2 可以看出,如Nb-Nb、Ta-Ta、Ni-Ta 这类大尺寸原子间的键长(Median)远小于原始结构中的参考键长(Reference),说明该键在固溶体中处于压缩状态,而对于小尺寸原子间的结合键则发生了拉伸,如Ti-V、V-V。通过图2b 也能更直观地看出原子间的距离会因其他原子的影响而发生不同程度的变化。高熵合金中的大面积晶格畸变往往伴随着固溶强化的出现,不仅影响合金的微观结构,而且也体现在其硬度与强度的进一步提高上,是研究中不可忽视的关键因素之一。

图2 BCC 结构NbTaTiV 高熵合金中各元素第一近邻原子间距分布箱型图及NbTaTiV 结构中两种不同的局部弛豫结构[18]Fig.2 (a) The Box plot presenting the distribution of interatomic distance of first nearest neighbor bonds for the BCC NbTaTiV HEA; (b) two different locally-relaxed atomic structures of the BCC NbTaTiV HEA[18]

在动力学上,传统合金溶质和溶剂原子填补空缺后的键合情况在扩散前后并不会发生改变,而高熵合金中不同原子间的熔点大小与键合强弱不同,使得晶格位点间存在较大的势能起伏。在扩散过程中,原子不断填补空位,若填补空位后能量降低,则原子难以继续扩散而被位点“捕获”,若能量升高,则难以再次形成空位。这些特点都使高熵合金具有较慢的扩散速率以及较高的激活能,形成迟滞扩散的效果[13]。进一步说,新相的形成就是不同类型原子共同扩散而发生成分再分配的过程,在该过程中,由于异质形核的增加,使新相易于形核,而较慢的扩散速率却使其难以持续长大,这就是高熵合金中存在大量纳米晶的原因之一,同时复杂化合物的形成也因结合速度慢而受到了抑制。Zhang 等人[19]对CoCrFeMnNi 体系中的该现象进行了探究,发现扩散速率的变化并不是均匀同向的,当分别改变各元素含量时,其表现出的扩散速率变化并不相同(见图3),甚至Mn 含量增加时,扩散速率出现了上升(见图3d)。因此,高熵合金中组元的数量并不是结构内扩散速率的决定因素,而可能是不同元素之间的交互与各自的特性所作用的结果,但对此,目前仍没有明确的机理解释。

图3 不同温度下CoCrFeMnNi 体系中各成分扩散率[19]Fig.3 The calculation results of the diffusivities in the CoCrFeMnNi system at different temperatures[19]

“鸡尾酒”效应是指材料中多种元素复合后的性能表现并不是基于单个元素性能的简单叠加,而是在多组分的协同作用下形成最终的性能[20]。这一理念是由Ranganthan 团队首次提出[21],认为合金中不同相的形态、分布、界面及性能特征都是影响因素之一。而高熵合金中各相均为原子尺度下的多元素固溶体,且存在明显的晶格畸变,这种复杂条件下的性能并不是某一元素所决定的。Cao 等人[22]对该效应进行了深入分析,认为鸡尾酒效应的产生实质上是高熵合金多种特性交融的表现,图4 简要描述了该过程。在材料成形过程中,一是高熵合金中存在大量亚稳态晶型结构,在机械载荷作用下(如塑性变形、高压、高载荷)引起局部位错,如马氏体转变及孪晶等;二是高熵合金中化合物的生成能垒不同,即转化速率不同,为热力学转变提供了驱动力,促进了多组分金属间化合物的生成,而位错与沉淀之间的结合显著提升了强度,也避免了过度脆化;三是晶格特征扭曲后新形成的晶格原子间形成了短程有序的状态,同样也会引起局部位错行为的发生。这种合金中各元素相互协同、互相影响的结构,是高熵合金独有的特性,但其具体作用机理仍是需要解决的难题之一。

图4 多金属元素合金“鸡尾酒”效应示意图[22]Fig.4 The schematic illustration of “the cocktail effects” within the multi-metallic alloys[22]

1.3 高熵合金涂层的制备方法

由1.2 小节的特性分析可以看出,高熵合金对于制备过程中的过冷度或冷却速度有一定的要求,而涂层这一成形方式具有厚度较薄、散热速度较快的特点,在成形过程中可以有效地抑制多种复杂金属间化合物的出现。目前,常用的高熵合金涂层制备方法主要有热成形和冷成形两种。其中,热成形工艺主要有激光熔覆、热喷涂、堆焊等。这类成形方法原理类似,均是将预制完成的高熵合金粉末或纯金属粉末于基体上熔化并快速冷却,其中激光熔覆技术与堆焊工艺能与基体形成较好的冶金结合。这类工艺方法较为简单,可进行现场制备,但缺点是对粉末的均匀性、细度要求较高,否则会形成较大的应力,且制备过程一般需要保护气体,防止大量氧化的出现。冷成形工艺主要有磁控溅射、电化学沉积等。该类工艺在成形过程中以磁场、电场等为动力源,将细小粉末或原子转移至基板上,形成原子间的结合,结合强度较高,且形成的涂层组织较为均匀,成形质量较好,但对于制备环境的要求较高,不易于实现现场制备,且对于体系及厚度有一定限制[23]。

2 摩擦学性能

材料的摩擦学性能主要包括耐磨性和减摩性两个方面。对于前者而言,根据Archard 弹性模型[24],材料的磨损量与其屈服极限及硬度呈反比,且由于粘着磨损的存在,与涂层的界面结合质量也存在密切联系,而后者则更依赖于磨损过程中接触界面特殊物相或织构所形成的润滑性。近年来各种不同的材料体系和工艺处理被研究者们进行尝试,以增强材料的摩擦学性能,及适应实际工业生产应用环境下的运动需求。这些方法可归纳为三类:合金材料主元设计;第二相掺杂;工艺处理。

2.1 合金材料元素设计

由于高熵合金所述的几种特性,体系中每种元素的改变均会引起性能甚至结构上的变化,目前主要研究的体系为3d 过度金属体系FeCoCrNiCuMn 以及难熔金属体系HfNbTaZrWAl,并辅以其他元素以实现特定功能的提升[25-29]。对于摩擦学性能的提升,在前期的材料体系设计上,可以从以下几个方面进行考虑。

一是改变固溶体结构或促进其转化,形成强度更高的固溶体结构或第二相强化,从而提升涂层强度,获得更好的抗塑性变形能力及耐磨性能。在这一类型中,最常见的添加元素有Ti、Al、V 等,它们能使处于亚稳态的FCC 结构获得足够的驱动力,发生分解,并转化为抗变形能力更好的BCC 结构。在Ma 等人[30]的研究中,随着FeCoCrNiCuAlx体系中Al 元素的添加(x=0~2.5),FCC 相全部转化为BCC 相,如图5所示,且由于BCC 结构在微观结构中的位错形核体积为FCC 的6 倍,因此也具有更好的抗蠕变性能。Wang 等人[31]利用等离子熔覆技术制备了CoCrFeMnNi高熵合金涂层,并向该体系中添加15%(原子数分数)Ti 元素,结果表明,其主要物相在原本单一FCC 相的基础上新形成了BCC 相以及金属间化合物δ 相。这一转变使涂层硬度提升了6 倍,在磨损过程中则表现为 CoCrFeMnNi 涂层表面出现大量犁沟,而(CoCrFeMnNi)85Ti15则是长时间磨损下形成的接触疲劳,且形成了一层具有润滑作用的氧化层,当温度上升至400 ℃时,其磨损量仅为未添加时的20%。由于合金的迟滞扩散效应以及涂层本身厚度较薄的特点,在高温熔融制备过程中可获得足够大的冷却速度,抑制晶态物相的形核与生长过程,因此非晶相也是高熵合金中常出现的物相之一。这类高硬度相可以通过调控元素配比来实现含量的调整。如哈尔滨工业大学Shu 课题组[32-33]调整FeCoCrNiBSi 激光熔覆涂层中Fe-Co 的比例,得出当该比例为1∶1 时,材料内原子堆积密度及混合熵较大,玻璃化形成能力(GFA)较好,涂层中含有最高的非晶相含量,达到66.71%,其相关性能结果如图6;当继续调整优化激光功率,非晶相含量上升至81.15%,此时涂层硬度的最高值可达1192.5HV,且由于非晶相的强抗氧化性,在磨损过程中犁削现象及氧化磨损现象明显减轻。由于存在高熵效应,无论是某一元素种类的改变还是含量的增减,均有可能会引起整体结构相的转化,这是高熵合金的独特特性,却也使材料的结构性能难以准确把控。

图5 CoCrFeNiCu 和CoCrFeNiCuAl2.5 高熵合金薄膜的XRD 图谱[30]Fig.5 Typical XRD patterns of the CoCrFeNiCu and CoCrFeNiCuAl2.5 high entropy alloy films[30]

图6 不同Fe-Co 配比下FeCoCrBNiSi 高熵合金体系的玻璃化形成指数、临界过冷速度和非晶相含量、磨损率、摩擦因数[32-33]Fig.6 The results of the FeCoCrBNiSi system with different Fe-Co ratios (a) glass forming ability (λn); (b) critical cooling rates(Rc) and amorphous contents; (c) wear rates; (d) friction coefficients [32-33]

二是通过添加非金属元素(如Si、B、C 等),在涂层中以单质形式存在或与其他元素形成部分硬质陶瓷颗粒,弥散于基质中,起到弥散强化的作用。Huang 等[34]通过激光熔覆法制备的TiVCrAlSi 高熵合金涂层中主要由两种物相组成:一种是BCC 固溶体,作为涂层增韧相存在;另一种是弥散存在的大量(Ti,V)5Si3陶瓷相,其硬度可达1108HV,是涂层中的增强相。这种结构组成在摩擦过程中能有效抵抗塑性变形及划痕的出现,在高速干滑动下,摩擦因数保持在0.2 左右。Lin 等人[35]探究了FeCoCrNiAlBx体系中B 元素的作用,在100 N 的高载荷下进行15 min 磨损实验,发现其表面形貌有较大差异,如图7 所示。B 含量较低时,表面存在大量的粘着坑,而随着B 元素的增加,表面逐渐平整。这是由于B 元素的增多,使M2B 硬质陶瓷相有效提升了表面硬度,接触面抗剪切能力提升,从而降低了粘着磨损发生的可能性,转变为轻微的磨粒磨损,最终表现为摩擦因数及磨损率的降低。

图7 FeCoCrNiAlBx 高熵合金涂层磨损后的表面形貌[35]Fig.7 Microstructure of the FeCoCrNiAlBx HEA coating surface after abrasion[35]

三是改善涂层结构及界面质量,如晶粒尺寸或加工缺陷等。其中最常见的方法是添加稀土元素,该方法自19 世纪70 年代开始广泛用于减少合金材料中的杂质及改善焊接质量。在近年的研究中发现,该效果对高熵合金同样适用。西安交通大学 Gu 等[36]向MgMoNbFeTi2高熵合金涂层中加入少量的Y(0.4%、0.8%、1.2%),涂层中孔隙缺陷明显减少,同时晶粒尺寸也由于形核核心增加而细化,使涂层的韧性以及强度均得到提升,在磨损过程中形成的犁沟宽度得到了明显降低(51.37 μm→29.77 μm),边缘塑性变形情况也得到了改善。这种基于晶粒细化的强化手段,使涂层在不牺牲材料韧性的情况下,有效提升了材料的硬度及强度。

四是通过部分元素的添加,使合金在制备或磨损过程中原位合成具有润滑特性的化合物。在目前的研究中,高熵合金中最常见的原位生成润滑相为结构致密的氧化物,如TiO2、Al2O3、MoO2等[37-40]。如Jin等人[41]研究FeNiCoAlCu 高熵合金涂层在不同温度下的摩擦学性能时发现,由于合金在高温下具有较好的结构稳定性,在400 ℃以下的环境中没有新相形成与转化,也没有表现出摩擦因数的差异,而当温度上升至600 ℃时,摩擦因数出现大幅降低,且随着温度继续上升,其磨损稳定阶段会更快地出现,稳定性同样明显提高,如图8 所示。这归因于表面形成的CuO、Fe3O4等氧化物所具有的润滑性。但是这种提升摩擦学性能的方法,一方面会受限于制备工艺,若需要常温下仍具有一定的润滑性,则需要选择在大气环境下进行的制备工艺,但氧化物生成过程中产生的体积应力会导致表面质量下降;另一方面选择磁控溅射、激光熔覆这类无氧制备技术时,常温下的减摩性能往往会与高温下有较大差距。因此,在体系设计过程中应结合实际的制备工艺及应用环境,并在之后的研究中拓展这类润滑相的类型。表1 展示了不同元素添加下的高熵合金涂层及薄膜的主要组织及摩擦学性能,可一定程度上作为研究者制定材料体系的参照。

图8 激光熔覆FeNiCoAlCu 高熵合金涂层在不同温度下的摩擦因数[41]Fig.8 Friction coefficient of laser-cladded FeNiCoAlCu highentropy alloy coating at different temperatures[41]

表1 不同元素添加下高熵合金涂层及薄膜的主要组织及摩擦学特性Tab.1 The microstructure and tribological properties of HEA coatings/films with different additional elements

2.2 第二相掺杂

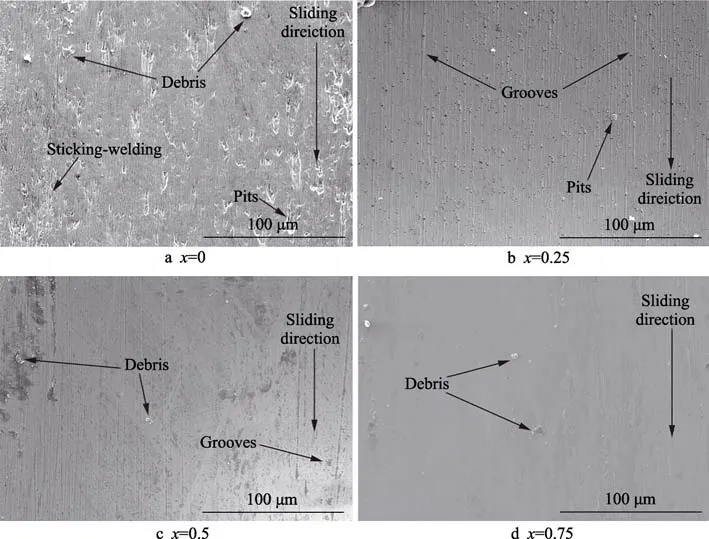

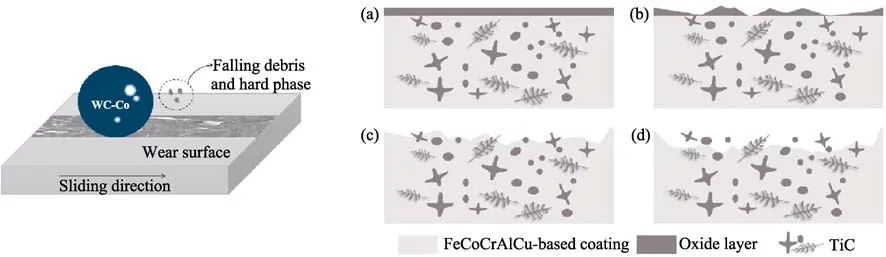

相比于添加单一元素,一些熔点较高、热稳定性较好的硬质陶瓷颗粒,如金属碳化物、硼化物、氮化物等,其在制备过程中并不会影响高熵合金本身的稳定结构,形成的强化相含量更加可控,有利于实际生产中的应用。例如,有研究者将FeCoCrNiCu 高熵合金粉末与TiC 粉末进行混合[49],并通过激光合金化的方法进行涂层的制备,成形后熔池中的TiC 没有发生热解,并在强热对流下弥散分布于高熵合金BCC 固溶体中。由于TiC 在晶界处会产生钉扎效应,配合高熵合金中本身较为严重的晶格畸变,从而大幅提高了硬度。在磨损初期,对磨球仅仅与表面的氧化物接触,形成磨粒磨损及大量的犁沟,而随着磨损的深入,当接触到基质时,弥散分布的TiC 在表面有效地抵御了硬质对磨球的侵入,但经过长时间的磨损后,以层片状脱出,该过程的示意图如图9 所示。

图9 TiC 强化FeCoCrAlCu 高熵合金涂层的磨损机理示意图[49]Fig.9 Schematic diagram showing the wear mechanism TiC reinforced FeCoCrAlCu-based high entropy alloy coatings[49]

通过合金本身强化与第二相强化相结合,也可以使各个磨损阶段均能获得较好的耐磨效果。Cheng等[50]通过添加 Ti 及 B4C,以原位合成的方式在FeCoCrNiCu 涂层中反应生成TiC 和TiB 陶瓷相,一方面利用Ti 元素诱导高熵合金中的FCC 相向BCC相转变,另一方面形成的陶瓷相颗粒在晶界处弥散分布。在摩擦学的分析过程中,研究者以3 个理论值作为参考,分别为H/E、H3/E2及η,其中H代表微观硬度,E为弹性模量。H/E表示材料表面在不超过维持弹性状态下所能承受的下压深度[51],其值越高,代表材料恢复弹性变形的能力越强。H3/E2则代表涂层在外力作用下接触面的抗塑性变形能力,即屈服压力[52]。η值是材料在加载-卸载过程中弹性形变能与总形变能的比值,反映了在磨损过程中的弹性恢复量[53]。从表2 中的计算结果可以看出,三者均表现出了相同的趋势,随着(Ti, B4C)添加量的增加,即TiC、TiB 含量提高,三者的值越大。图10 直接反映了在不同(Ti, B4C)x含量下,磨损量与H/E比值之间的关系。在磨损过程中,这种表面强度的上升,表现为微切割现象减轻、粗糙度降低以及磨粒磨损减弱。

表2 不同(Ti,B4C)掺杂量下TiC-TiB2/CoCrCuFeNi 涂层的机械性能[50]Tab.2 The mechanical properties of TiC-TiB2/CoCrCuFeNi coatings with different content of (Ti,B4C)[50]

图10 (Ti, B4C)x 含量对涂层磨损量和H/E 比值的影响[50]Fig.10 The relationships between wear loss and H/E ratio of the coatings as function of the (Ti, B4C)x content[50]

对于固体润滑剂的添加,目前的研究相对较少,并多为传统合金中常见的润滑物,如萤石、WS2、石墨烯等[54-58]。Jiang 等[57]在FeMoCoCr 涂层中掺杂了少量的TiC 及CaF2,前者用于提升高熵合金的硬度,后者则镶嵌分布于涂层中,磨损过程中在表面形成了由CaF2主导的润滑膜,显著降低了摩擦磨损。前面提到硬质相的添加同样具有一定的减摩效果,那么在高熵合金体系中是否存在差异呢?Ji 等[59]对此问题分别研究了MoS2及WC 两种掺杂相对FeCoCrNiCu高熵合金涂层摩擦学性能的影响,发现高熵合金在两种体系中均以粘结相的形式存在。MoS2作为固体润滑剂,自身的硬度较低,但在受压后会发生变形,形成润滑层,在两个摩擦副之间起到摩擦介质的作用,从而明显降低摩擦因数,但当其添加量过多时会影响材料整体的硬度,降低耐磨性能,而在高载荷下会由于润滑层与脆性层间的连接发生断裂而形成分层,从而加速润滑失效,因此更适用于低载荷下的应用环境。WC 作为热力学性能稳定的超硬材料,对摩擦因数的降低效果相对较弱,但能显著提升耐磨性,并且不受载荷大小的影响,因此可以用于高载荷高温度条件下的运动部件。

2.3 工艺处理

制备方法及其参数控制,以及为了改善涂层表面质量或微观结构而采取的后处理都是工艺处理中的重要环节,也是获得理想性能表现的关键影响因素。因此,为了提升高熵合金涂层的摩擦性能,研究者们以传统合金为参考依据,在新体系中逐步探索新的规律及经验。

目前高熵合金的制备原料主要有两种,一是以气雾法或机械合金化等方法制备高熵合金粉末作为成形原料;二是以成分单质粉末直接作为原料,通过简单混合后以熔池的形式进行混合。对于前者,由于粉末已经为高熵态,因此可以选择热成形、冷喷涂、磁控溅射等成形方法进行制备。而对于后者则仅能以热成形的方式进行制备,且其制备温度需达到金属熔点,以充分熔化元素,在热对流下充分混合,从而构成高结构熵。目前常用的制备技术有激光熔覆、喷涂技术、磁控溅射技术、非熔化及惰性气体保护电弧熔覆技术等,这些方法由于成形原理不同,导致涂层厚度、孔隙率、物相组成等方面会表现出明显的差异。如Li 等[47]分别用大气等离子喷涂(APS)技术及超高速火焰喷涂(HVOF)技术制备了FeCoCrNiMo0.2高熵合金涂层,并测定了滑动磨损下的表面情况。尽管两者所采用的原料及制备环境基本一致,但最终表现出的磨损量APS 仅为HVOF 的1/10,这是由于两种方法中粉末与空气接触的时间不同,使APS 技术所制得的涂层氧化物含量为47%,其在表面均匀分布,承担了磨损过度及润滑的作用;而HVOF 技术由于粉末颗粒速度极快,难以与氧气结合,氧化物含量仅为12.7%,在表面分布不均,反而导致磨粒磨损加剧。因此,对于这两种制备方法的选择需要考虑体系中氧化物存在的必要性。表3 列举并比较了部分制备方法的特点[60-67],可以看出,无论是薄膜,还是涂层,每种方法均有其优势或适用范围。但是对于高熵合金体系在各工艺中最佳参数的选择,依然以试错与经验为主,并没有形成全面完整的体系,需要更多研究者的推动,以适应实际工业生产的推广。

表3 不同高熵合金涂层制备方法的部分特点对比[60-67]Tab.3 Comparison of some characteristics of different high-entropy alloy coating preparation methods [60-67]

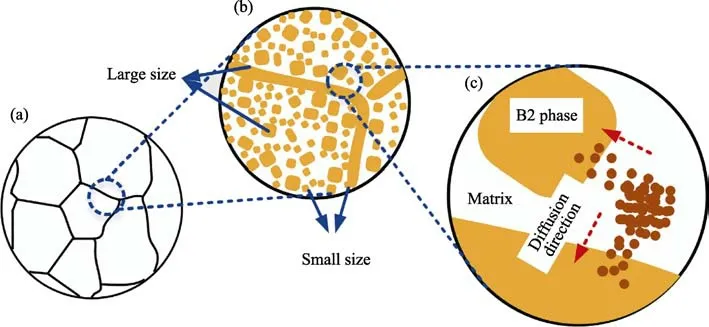

时效处理是冶金生产中常用的强化手段之一,通过重新加热至一定温度并保温一段时间,使过饱和固溶体中的沉淀重新析出,可起到释放残余应力、改善微观结构、析出目标硬质相等作用。而在高熵合金中,由于原子扩散速率的不同,会产生新的影响效果。沙明红研究组[67]在对激光熔覆制备的FeCoCrNiMn 高熵合金涂层进行5 h/900 ℃的热处理后,硬度提升了73.5%,磨损率降低了92.5%。一方面,同传统合金中的表现相同,枝晶区在热处理过程中继续长大,形成等轴晶,弱化其力学性能的方向性;另一方面是由于高温下高熵合金中不同原子团的共格晶面处产生位错,但由于高温下原子团在合金中的扩散速度较慢,并不断发生堵塞和堆积,从而产生强化作用[68]。但是热处理这一方法在不同体系中会由于所含元素的不同而使最终的结果出现较大差异。在Liu 等[69]的研究中,FeCoCrNiAlTi0.8涂层在1200 ℃下保温3 h后的摩擦学性能大幅下降,磨损率甚至为未处理时的5 倍。这是由于在合金中过饱和固溶体析出沉淀相的后期,发生了Ostwald 熟化现象[70]。其机理如图11所示,小尺寸沉淀相中的溶质原子开始转移至大尺寸沉淀颗粒中,从而使晶粒继续长大,降低了材料的硬度及强度,而随着磨损变形区逐渐增大,粘着磨损替代磨粒磨损成为了主要的磨损机制。因此,热处理温度及时间对性能的影响并非总是单向且线性的[71],而是根据不同材料中相的不同而有不同的作用机制,所以在考虑后热处理的过程中,应该先对材料进行对应的热分析,从而确定可能发生的相变温度区域及取向变化。

图11 在1200 ℃下AlNi (B2) 沉淀在高熵合金涂层中的熟化效应机理图[70]Fig.11 Schematic diagram of Ostwald ripening of the AlNi (B2) precipitated phase in the HEA coating at 1200 ℃[70]

对于部分喷涂技术制备的涂层,由于能量密度较低,且往往在大气中进行,对于一些含有易氧化元素的高熵合金而言,不可避免地会存在残余应力甚至大量气孔或裂纹,这会严重影响涂层的摩擦学性能。对于传统合金可以通过再次去应力退火得到缓解,而对于扩散速率较慢的高熵合金,其热处理时间往往较长,且时间过长也可能会引起脆性相的析出。随激光技术的应用,激光重熔技术成为了新的解决方案,利用激光使涂层局部重新形成熔池,实现再结晶,从而改善结合质量。如Chen 等[72]先用高速火焰喷涂制备FeCoCrNiTiAl0.6涂层,然后采用800 W 功率的激光束在保护气氛下进行多道扫描,使喷涂过程中未熔化的粉末颗粒重新熔合,消除了大部分气孔,提供了更加平滑致密的接触面,实现了更低的摩擦因数(0.15)及更小的塑性变形,磨痕宽度从 47.7 μm 降低至24 μm。在较大功率的激光重熔下,涂层中的残余应力可充分释放并实现再结晶[73-74],使部分硬质相发生偏析并形成枝晶,提升耐磨性能。然而在凝固过程中,枝晶在热应力作用下横向拉伸而发生分离,如果该空隙没有液相及时流入,枝晶间的生长不能形成过渡,便会发生凝固区开裂[75],且高熵合金体系的各元素间可能存在较大的热力学差异,会加剧界面的不稳定性。Wang 等人[76]就该问题研究了激光功率和扫描速度对凝固区开裂敏感度的影响,并提出了3 种凝固模式——全FCC 凝固、FCC 转变为BCC 以及BCC 转变为FCC,并通过多次不同激光功率参数下的试验,得到图12 中的结果,可作为激光重熔过程参数选择的参考。

图12 在不同的激光重熔参数下高熵合金的凝固模式和裂纹情况[76]Fig.12 Solidification mode and cracking state of samples under different laser remelting parameters[76]

对于薄膜材料,最常用的强化方法就是氮化处理,通过改变沉积过程中的反应气氛,使氮原子与薄膜中的部分金属元素(如Zr、Ti、Al、Ta、Nb、V、Cr、Hf、Mo 等)结合,形成具有优异机械性能的NaCl型FCC 结构氮化物(如ZrN、TiN、VN、NbN、CrN等),且由于M—N 键极为稳定的特点,在高温下不会发生分解,具有较好的热稳定性。Sha 等[77]研究了不同N2流速下,涂层结构及摩擦学性能的变化,结果表明,N2流速越高,涂层在晶界处析出的氮化物越多,使涂层的硬度提高(最高可达17 GPa),同时涂层的耐磨性及抗塑性变形能力分别提高了41%和214%,但抗裂纹损伤能力下降了26%。除此之外,还有一些传统合金中常用的工艺处理方法,如喷丸处理、渗碳处理等[78],对涂层摩擦学性能的强化能起到一定的作用。因此,在研究过程中,应结合传统合金制备方法及研究过程中积累的方法,对高熵合金的适用性进行分析及试验,以便获得更多的强化方法,并形成相通的机理体系。

通过以上对于高熵合金在摩擦学性能方面各种强化手段的论述与分析,可以发现其获得优异性能的原因可以归结为以下四点:(1)高熵合金中较强的固溶强化效应以及硬质化合物产生的第二相强化有效提升了涂层抗塑性变形的能力;(2)合金中大量纳米晶或非晶的存在,优化了材料的微观结构与性能;(3)采用相容性较好的合金元素及合适的制备方法能改善涂层的表面质量;(4)涂层中存在或在磨损过程中原位生成了固体润滑剂。但优异的摩擦学性能往往并不依赖于某单一因素作用,而是多种因素共同作用下产生的,因此在材料设计上或机理分析时,应该综合考虑各因素可能带来的性能优化,而不是对某一要素进行孤立分析。

3 展望

综上所述,高熵合金涂层经过十几年的研究与探索,在实验研究上,对于不同应用场景或性能要求,已经发现了许多相较于目前常用体系有一定性能或经济优势的成分体系,以及存在一系列较为成熟的制备工艺与参数可供选择与参考。在摩擦学性能研究上,研究者们通过不同的强化手段对材料减摩耐磨性能进行提升,发现了许多性能优异的材料体系,逐步明晰了强化机制,取得了一定成果。但在材料设计上,对核心理论研究、原子尺度预测分析等方面研究不够深入,对于大规模工业生产应用,依然缺乏足够的产品标准化控制手段,面临着许多亟待解决的问题和挑战。因此,未来的研究工作可专注于以下几个方面:

1)在高熵合金的成分设计上,充分利用第一性原理、热力学理论及近年来快速发展的AI 机器学习等理论手段,结合日益发展强大的微观探测技术,在现有的合金理论基础上,从更微观的层次出发,深入探索开发这一全新的合金设计理念,完善核心效应的深层机理,从而更好地服务于合金元素设计及性能突破。

2)对于摩擦学性能的测试环境,目前大多仍是常温下进行,但对于实际应用环境中的复杂工况,依然不能形成系统有效的指导意义。因此,在之后的研究中,可以更多地针对不同环境温度、湿度、腐蚀介质甚至是真空条件下进行摩擦磨损测试,以扩展高熵合金涂层在多元场景下的泛用性。

3)在摩擦学性能研究上,尝试更多的复合材料体系,通过与不同形态、性能特征的材料进行复合,进一步提升韧性或强度,减少在长时间宽温域磨损环境中的脆性断裂情况,获得更稳定的耐磨涂层及薄膜。另外,对于高熵合金自润滑体系的研究依然较少,可以通过借鉴传统自润滑复合涂层的研究经验,以及结合新型固体润滑剂,如MXene 材料、石墨烯等,拓展自润滑复合材料体系。

4)关于高熵合金涂层的摩擦学机理研究,鉴于其作用机制的丰富性,在分析时应更注重多种诱因的协同作用,以此来合理选择体系种类及润滑相的类型,实现减摩耐磨的平衡优化,并对自润滑复合体系的长时间磨损失效行为进行多角度多层次探究,并进一步完善复合润滑材料形貌及机理特征数据库。

5)在工业生产的发展上,探索各工艺在实际工业应用环境中所需要进行的参数调整,或开发更适合用于大规模工业生产的制备新技术,推进高熵合金涂层在实际应用中性能定制化、生产自动化的发展。

——纪念摩擦学创始人乔斯特博士诞生100周年