两柱掩护式放顶煤液压支架力学性能分析

王启鑫

(山西汾西正文煤业有限责任公司,山西 孝义 032302)

引言

采煤顶部的四柱液压支架是采煤中使用最广泛的支架类型。然而,这些类型的支撑结构庞大且复杂,并且需要更高的工人。在使用中,前支撑杆和后支撑经常被损坏。出现不均匀的力,低的工作阻力率,甚至出现回弹现象。特别是随着煤矿厚度的不断增加,对水力效率的要求也越来越严格[1-2]。带护罩的四柱煤开采的顶部液压支架不再能满足现有的生产需求。与四柱式盾构顶部的水力采煤支架相比,二柱式盾构顶部的水力采煤支架体积小,重量轻,结构简单。它可以设计成自动电液压控制系统,具有相对较小的顶板梁,良好的支撑强度,较小的立柱前倾角以及可以支撑顶板的笔直的水平支撑力。支架有一个可以支撑它的平衡千斤顶。可以通过平衡器千斤顶调节力的状态,以重新定位顶梁的总力,从而更好地控制顶板上的压力变化,并与电动液压控制具有良好的兼容性。快速的框架移动速度,简单地控制和顶板。由于其高适应性和其他优势,在煤矿开采中使用双顶液压支架已经成为现代先进煤矿技术的发展方向。但是,浅层煤层的岩石表面较薄,疏松层较厚,很容易下沉。具有在浅煤层上施加保护层的液压双柱煤层隧道顶板往往会抵抗不充分的工作。屋顶支撑效果不佳,可能导致生产安全问题。基于以上问题,利用空间力学和有限元分析对ZFY1200/25/42D双立面覆层液压千斤顶支架进行了研究,该支架适用于煤层较浅的煤层,并适用于三种最危险的情况。在保证结构可靠性的前提下,简化了液压支架结构的两柱式护罩上的烟囱结构,使支架能够控制顶板,对其进行优化,对支架进行改进和改进。浅层支撑深度得到了改善。

1 两柱掩护式放顶煤液压支架力学分析

1.1 放煤机构受力分析

用于采煤的两柱式复合顶部液压支架使用四连杆机构,而采煤机理则使用插入式采煤机构。尾梁支架的后部通过铰链连接到护罩。在顶梁的底端,后梁控制着后梁的运动,这可能导致后梁在设计角度内自由摆动,使顶部煤松散并为煤保留了空间,后部横向千斤顶内置可伸缩刀片,以磨碎大型煤块并进行不间断的采煤工作[3-4]。

支撑梁护罩将承受煤和煤石q1的垂直载荷,同时会产生护罩梁和尾梁q2的特定推力。为了便于计算,可以将防护梁,尾梁和插入板简化为全梁,并且垂直载荷q1必须满足以下条件:

式中:M 为底层采煤厚度;Ks为顶煤松散系数;γ2为下位岩层密度。

水平载荷q2应满足如下条件:

式中:γ1为顶煤密度;M1为顶煤厚度;h 为不规则垮落带煤矸石的厚度;λ 为散体介质的测压系数。

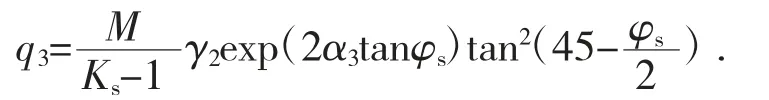

利用松散介质力学原理计算掩护梁-尾梁上的载荷q3:

式中:α3为简化整梁与垂直线的夹角;φs为尾梁千斤顶与顶板之间的夹角。

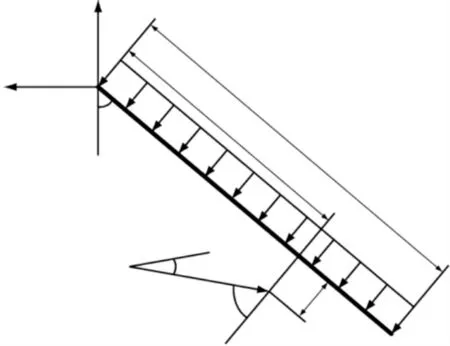

将掩护梁摘除,尾梁-插板受力分析如图2 所示。

图2 尾粱-插板受力分析

对O 点取力矩,得:

式中:L2为插板和尾梁总长度;P 为尾梁千斤顶的推拉力;L1为尾梁千斤顶铰接端到O 点的距离;α2为尾梁千斤顶与L3之间的夹角;L3为尾梁千斤顶铰接端到尾梁的垂直距离[5]。

1.2 支架工作阻力的确定

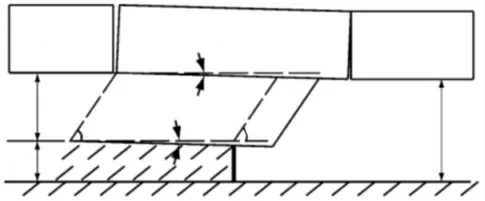

在正常情况下,主屋顶在操作时会出现裂缝。当发生裂缝时,主顶的机械性能和压力分布对于控制和监测矿井中的压力至关重要。主顶点销毁后,将旋转一个角度。初级裂纹尖端的旋转角度,旋转持续时间和长度的大小与初级端的机械性能有关,也与绕组的支撑力有关[6-7]。基于以上分析,创建了周围对接孔形成的典型力学模型,如图3 所示。

图3 考虑基本顶超前断裂影响时的

2 两柱掩护式放顶煤液压支架有限元模型

不管梁的工作状态如何,顶梁与顶板接触的减震块,其垂直位移很小,必须加以控制。底座下方的缓冲块与整个托架底板接触,考虑到模型测试的要求,缓冲块足够自由。以煤矿用ZFY12000/25/42D 双柱护煤巷道为研究对象,根据现场地质条件以及支座与顶板的关系进行研究。围岩和煤层顶腔的强度决定了主要的技术参数[8-9]。见表1。

表1 支架技术参数表

为了防止液压支架保护层的顶部塌陷,大部分内力从塔顶的侧面施加到顶梁和支架上。由于插座柱是球形结构,因此接触过程变得更加困难。假设从圆柱体侧面作用的力将相等地作用在球体上。假设根据规格,琴弦的总工作阻力为P1,那么在测试过程中施加的载荷为1.2P1。

3 液压支架有限元求解及分析

3.1 顶梁受偏心载荷且底座两端受载工况分析

支架的最大位移为2.51 mm,它出现在顶梁前端的内侧,并从前端内侧到后端外侧逐渐减小。从屏蔽的偏移量增加,从嵌套的末端开始减少;当顶部被加载时,最大应力为567.31 MPa,支架应力的最大变化发生在上部支架梁柱的窝中。柱应力和基础应力也发生了明显变化,其他组件也发生了变化。.

3.2 分析三种工况对比

对比分析表明,在不同的工作条件下,支撑结构各单元的应力不同,分布状态也不同。

1)通过分析以上三种工作条件下所有支架的应力云图(略),可以得出在此工作条件下支撑框架的最大载荷能力为712.69 MPa。

2)从三种工作条件下梁总位移的云图(略)可以看出,梁位移和变形的趋势与增加变形基本相同。

4 结论

可以将液压梁的一般应力分析结果与主要结构构件的应力分析结果结合起来,快速地评估梁在工作状态下的应力分布。当液压梁处于危险的工作状态时由于梁中的应力分布是局部且有限的,因此优化液压梁可以降低成本,并且选择具有高强度的平板或增加应力集中材料的厚度以改善梁中的应力分布。