基于SIMULINK的矿井提升机盘式制动器性能研究

杨 勇

(山西省长治经坊煤业有限公司,山西 长治 047100)

引言

研究调查发现,我国80%及以上的矿井都属于井工矿,需要借助矿井提升设备将煤矿源源不断从矿井下面运输到上面,提升机的制动系统是保障提升系统安全运行的最后一道防线、也是最重要的安全保护措施[1]。

液压盘式制动控制系统的结构设计对提升机整体的性能影响巨大,因为其为上下运动的执行机构,主要是控制轿厢制动,制动的方式选择与制动的力度对实际使用影响较大,如果制动时加速度过大,会对升降机内的人员造成伤害。盘式制动控制系统的回路设计,包含制动回路设计、液压制动系统、恒减速制动系统[2]。

1 盘式制动器简述

制动器式提升机制动系统中重要的组成部分,在目前主流使用的提升机制动器中盘式制动器应用比例较高。因为盘式制动器结构紧凑、重量轻、控制动作灵巧,所以被广泛应用于提升机的制动系统中。盘式制动器的工作原理为,依靠碟簧提供锁紧力,靠液压油缸实现松阀动作。当油缸中的油压降低时,蝶形弹簧处于伸长状态,弹簧推动闸瓦,闸瓦直接与制动盘接触,摩擦产生切向制动力,当油缸液压增高的动作则相反[3]。因此,可以知道制动力的大小与油缸内液压的大小有直接关系。现实使用中提升机制动器故障却时有发生,绝大部分故障都是有液压不稳定导致,而引起液压不稳定的两大因素是减压阀、溢流阀,因此对制动器控制系统的研究具有重要意义。如图1 所示,盘形制动器结构[4]。

2 盘式制动器控制系统分析

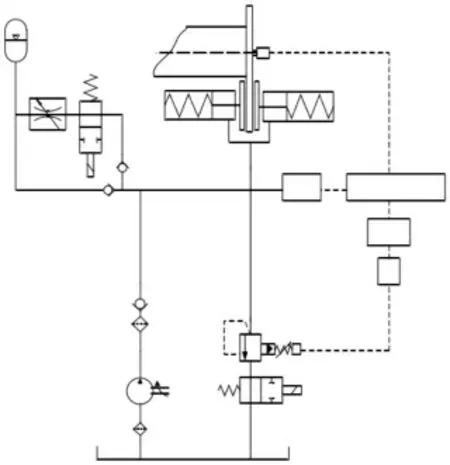

盘式制动器的控制系统对提升机的安全起着重要作用,本文所研究的JKB-2.5×2.3P型提升机,盘式制动器包含两套制动系统,分别为:二级回路制动系统和恒减速回路制动系统。设备处于正常状况下是,恒减速回路控制系统工作,若前者发生故障失效,则二级回路控制系统工作,能够确保提升机安全性与可靠性。

制动器回路制动系统的设计主要是液压元器件选型,和系统中控制电路进行设计。不同的制动回路控制系统,性能差异明显,二级制动回路控制系统相较于恒减速回路制动系统,前者制动力不随负载发生变化,因此会出现在不同工况下,制动效果差异明显[5]。

下面对JKB-2.5×2.3P型提升机自带恒减速回路制动系统做简要说明,恒减速液压制动回路是目前主流设备采用的制动控制系统。本机恒减速回路制动系统设计示意图如下页图2 所示[6]。

图2 含溢流阀的恒减速回路

3 盘式制动器系统仿真

根据JKB-2.5×2.3P型提升机盘形制动器控制系统系统设计和结构设计资料,对液压盘形制动器进行建模仿真分析。

3.1 制动系统数学模型的建立

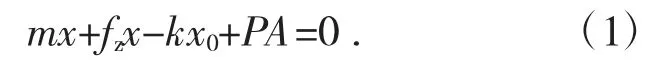

对模型进行仿真分析的第一步建立结构的力学方程,根据盘式制动器的设计资料可以得到盘式制动器的原理图如图3 所示,由此可分析其施闸和松闸的力学方程。

图3 盘形制动器工作原理图

在施闸过程中,以活塞为参考对象,可以得到制动器力学平衡方程式:

式中:m 为运动部件总质量,kg;fz为液压缸阻尼系数;K 为碟簧刚度系数;x0为初始压缩量,m;x 为阀瓦位移值,m;P 为液压值,Pa。

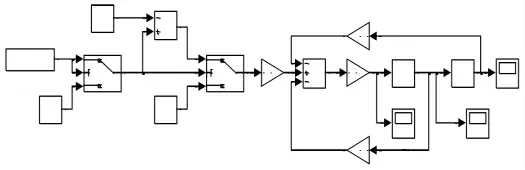

3.2 仿真模型的建立

SIMULINK 是MATLAB 中的一种可视化仿真工具,使用相对简单,可以帮助用户处理一些非线性、数字控制、数字信号类的仿真分析。使用简单,模块化操作,根据制动器力学方程可以建立盘形状制动器不同动作时的仿真模型。如图4 所示,根据松闸过程方程可创建SIMULINK 仿真模型,同理也可以建立施闸过程仿真模型,在此不再一一列举。

图4 松闸过程仿真模型

此模型参数的简要说明,模型输入为随时间变化的液压值,同时包含三个参数A1、A2、A3,分别代表为液压油缸阻尼系数、蝶簧刚度系数、制动器行程的倒数,初值为1。

4 仿真结果分析

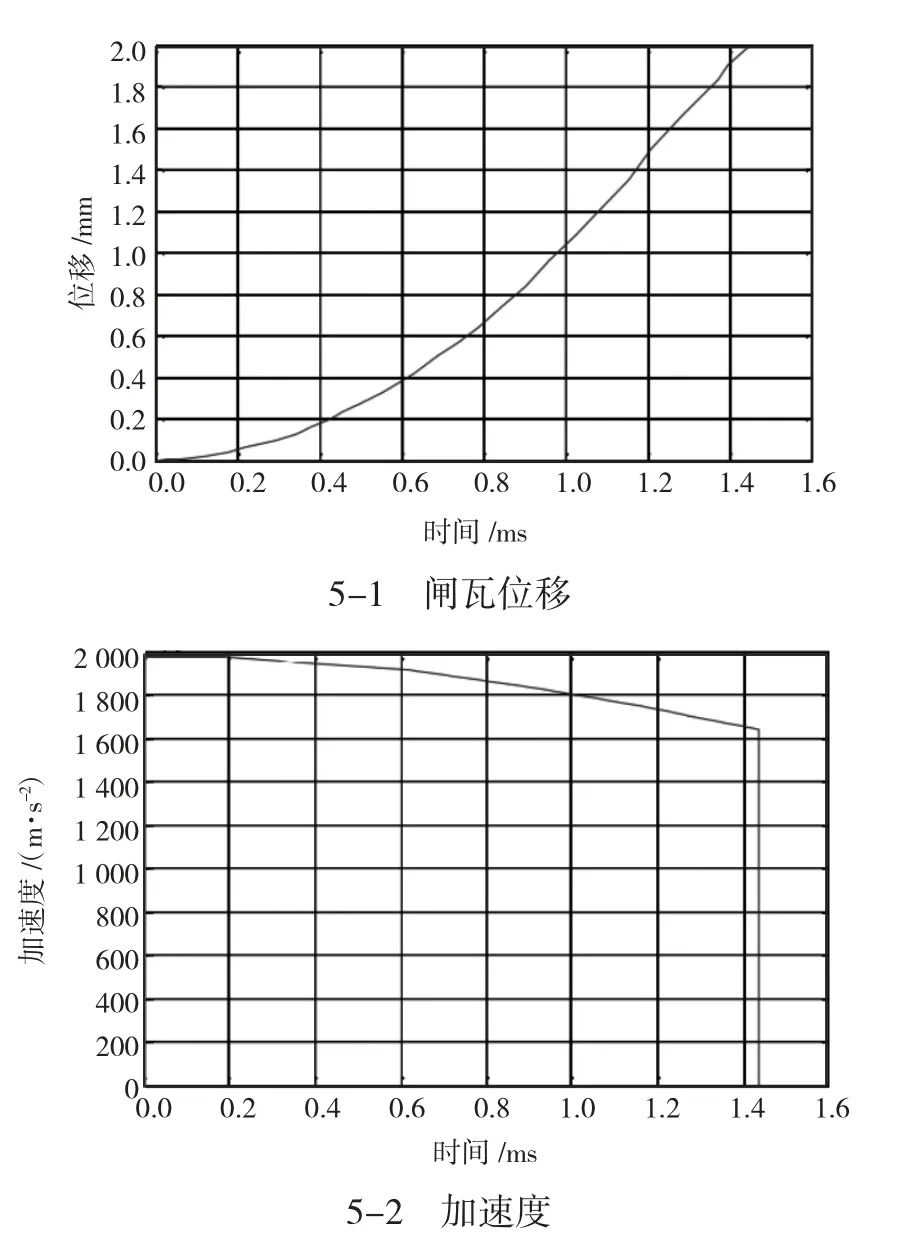

根据JKB-2.5×2.3P型提升机盘形制动器的恒减速回路结构设计原理以及对盘形制动器制动动作的分析,建立了制动器减速制动过程仿真模型。根据计算结果,如图5 所示。

图5 闸瓦位移与加速度随时间变化曲线

从图5-1 中可以看到,在制动过程中,首先是油压减小,闸瓦开始产生位移。当时间达到1.45 ms 时,闸瓦与制动器接触,产生制动力。从图5-2 中可以看出,制动动作过程中液压油迅速下降,闸瓦所受到的蝶形弹簧力逐渐减小,闸瓦加速度也逐渐减小。最后当制动盘与闸瓦接触时,加速度变为零,并一直持续。

仿真分析对制动器的控制过程进行了分析,得到了盘形制动器在制动过程中,加速度、闸瓦位移随时间的变化关系。根据计算结果基于恒压回路控制系统的制动器制动迅速,响应时间较短,在制动过程中加速度值变化较小。其制动力可随负载变化而变化,适用于不同工况条件下提升机工作要求。

5 结语

1)通过建立制动过程数学模型与SIMULINK 仿真模型,获得盘式制动器制动加速度、速度、闸瓦位移随时间的变化关系。

2)通过仿真盘形制动器系统,表明制动器制动迅速,响应时间较短,在制动过程中加速度值变化较小,其制动力可随负载变化而变化。

3)仿真结果可以为后续系统参数化优化、实际应用提供可靠参考。