福州软土地区灌注桩的大吨位静载试验工艺设计分析与研究

黄 健

(福州市建筑设计院有限责任公司 福建福州 350011)

0 引言

随着我国经济的不断发展,国家越来越重视基础设施建设,项目规模也在不断增加,对基桩承受的竖向荷载要求将会不断提高。因此,未来针对大吨位静载试验,也将会有更加严格的要求。大吨位静载试验堆载平台加固,常用的做法,是对表层土进行换填压实处理,这种情况很容易会出现主梁沉降过大,导致未试验先预压,试验数据失真。且如果两边支墩沉降不均,会造成反力平台倾斜,导致试验无法进行,甚至有倾覆的危险。因此,软土地区大吨位静载试验的关键点,是防倾覆和预防预压。本文针对福州某工地几种地基加固处理进行分析,从而探寻一种更为经济安全的方式,保证堆载平台的稳定。并通过分析软土地区静载试验,研究软土地区卵石层能否作为高层建筑的桩基础持力层。

1 工程概况和地质条件

该项目位于福州市,总用地面积40 154.8 m2,拟建8幢45~55层住宅楼 (1#-9#楼)。这8幢均为超限高层建筑,建筑物高度140 m~175.30 m。该建筑采用剪力墙结构,对不均匀沉降十分敏感,主楼之间是两层地下室框架结构。拟建物主要采用的是桩基础,其中桩身强度采用的是C40砼,长度为48 m,桩端持力层选取的是卵石层,主要采用桩底和桩侧后注浆工艺。根据设计要求,单桩的竖向抗压承载力特征值为11 000 kN,为评价大直径灌注桩的实际承载力,因此在其中随机挑选3根,进行竖向抗压静载试验。

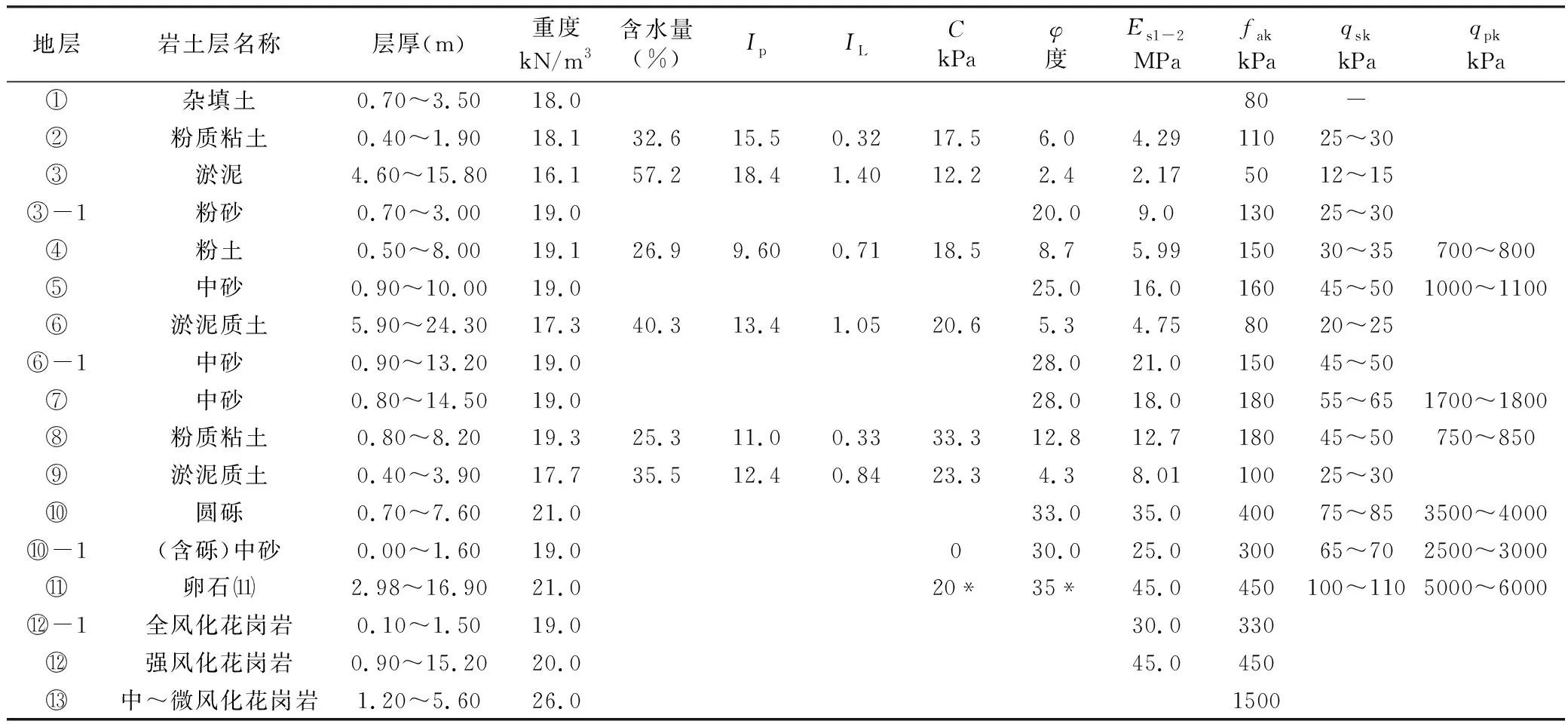

根据地勘报告,静载试验桩所在位置各土层主要物理力学参数如表1所示,静载试桩的施工记录情况如表2所示,桩周土层的柱状图如图1所示。

表1 场地各岩土层主要物理力学指标

表2 3根试桩基本资料

图1 试桩地质柱状图

2 试桩静载试验方案设计

2.1 现有压重平台地基土承载力问题

该工程单桩竖向抗压极限荷载是22 000 kN,加载反力装置需提供不小于26 400 kN的反力,平台支座上次梁的重量为600 kN,底座水泥块的重量为48个×24.5 kN/个=1176 kN;支承平台的水泥块尺寸为1.6 m×0.8 m×0.8m,共8排,每排6个,共计48个,平台的面积为48个×1.6m×1.6m=122.88 m2;堆重平台表层杂填土承受的压应力为:

f=(26 400 kN+600 kN+1176 kN)/122.88 m2=229 kPa

结合《建筑基桩检测技术规范》[2],加载反力装置所提供的反力不得小于静载试验最大加载值的1.2倍,并且压重施加于地基的压应力不宜大于地基承载力特征值的1.5倍。根据勘察报告,支座底部表层土为杂填土,杂填土的地基承载力特征值fak为80 kPa,f>1.5fak,故现有场地不满足要求,需要对地基进行加固处理。

本场地表层杂填土下面一层为淤泥,该层具有强度低、压缩性高和透水性很小的特点。虽然下卧层承受的荷载虽然很小,但因为是软弱下卧层,因此除了验算表层土的地基承载力外,还需验算软弱下卧层的地基承载力。地表约3 m以下为软弱土,按扩散角θ=30°进行验算,软弱土需承受187 kPa的压力,软弱土强度也无法满足要求。因此,必须对表层地基土采取加固手段,增加其承载力。

2.2 压重平台地基土加固方案选择

传统的浅地基加固方法有垫层法、置换法和挤土法。考虑到压重平台地基土加固处理属于临时性处理,且为保证安全压重平台应尽量越低越好,故垫层法和排挤法不适宜用于压重平台地基土加固处理。换填法处理一般的处理步骤有,在试桩周围14 m的范围内,挖除表层杂填土,回填以砖渣土或者建筑垃圾,回填厚度为2.5 m。并采用20 t压路机加以分层碾压,分三层机械碾压。根据《建筑地基处理技术规范》(JGJ79-2012)[3],碎石、矿渣达到压实标准后的地基承载力可达200~300 kPa。本项目取低值200 kPa,亦满足要求。通过估算,换填方量为14 m×14 m×2.5 m=490 m3,按照目前市场行情,换填砖渣机械费和材料费为60元/m3,每根静载试验桩的场地处理费约为30 000元。该项目位于市区,砖渣材料供应极为困难,换填处理耗时耗力,且无法做到重复利用。因此,从经济性和效益性方面考虑极不划算,需要另外找到一种能够加强地基承载力的方法。

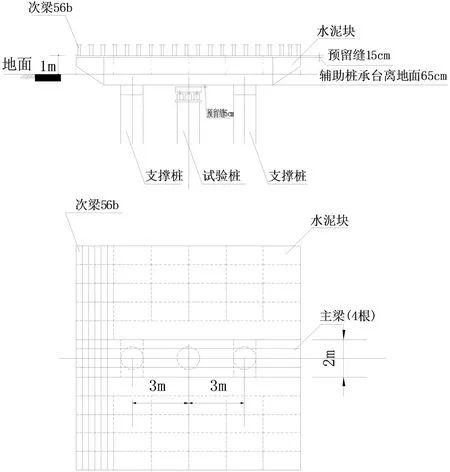

根据分析研究桩位平面图,与静载试验桩同一轴线上存在着等间距的两根工程桩,桩间距为3 m。可以使用试桩邻近的工程桩,将其安置在长度为12m的大主梁底下,以便一起承担起平台的荷载。当荷载较小时,两侧承台的地基土可以承担所有的重量,一旦荷载增大,重量则可以转移到主梁,主梁下的支撑桩起到承担的作用,堆载工作结束时,支撑桩可以完全承担平台的荷载。具体位置示意图如图2所示。

图2 具体位置示意图

2.3 试验桩及支撑桩施工要求

支撑桩及试验桩都应灌注到地面,试验桩桩顶标高与施工现场地面标高距离1.5 m,试验桩顶和设计桩顶两处需设计箍筋加密区,其他配筋同原工程桩。支撑桩与试验桩应在一条轴线上,为等间距,且桩间距一般不得超过4.0 m。施工时桩位放样应减少误差,桩位偏差严格控制在50 mm,施工中的泥浆池应布置在离试验桩14 m之外。桩头是静载过程中桩身应力最大的位置,需要对试桩及相邻的两个支撑桩桩头进行加固,防止试验过程中桩头破坏。灌注桩应先凿掉桩顶部的破碎层和软弱混凝土,主筋应全部直通至桩顶混凝土保护层下,保持各主筋在同一高度上。静载试验时桩顶离地面高差约1.7 m,在距桩顶1.5倍桩径范围内设置箍筋,间距不宜大于100 mm,桩顶应设置间距为100 mm的钢筋网片3层[1]。在本方案中,桩头的混凝土标号为水下C50砼,并且还需要保证桩头和桩身的中轴线完全重合,保证桩顶完全平整,以确保堆载的重量能够平稳地进行传递。

2.4 压重平台堆载

为了满足压重平台的承载要求,本项目经过力学方面的验算,采用主梁和次梁相结合的方式,用来满足结构的承载力以及变形的刚度。其中主梁为大钢梁,数量为4根,长度为12 m,高度为1.5 m,次梁主要选的双拼56b钢梁,长度为12 m,数量为30根。安装时必须一层一层均匀进行,还要保证平台两侧的对称性,堆放的层数不能超过一层的差距。上下层的安装,需要错位安装,确保能够使整个压重平台形成一个整体结构。安装时,应确保试桩的横截面形心、千斤顶的合力中心及混凝土预制块压重平台的重心重合。本次静载压重平台堆载过程符合试验前设计的目标,支座沉降较小,堆载的配重能够向支撑柱进行平稳传递,而不会出现平台倾斜等状况。静载设备堆载图如图3所示。

图3 静载设备堆载图

2.5 静载试验方法

在进行静载试验之前,首先需要检测桩身的完整性,主要采取的方法为声波透射法以及低应变法。检测发现3根试桩的桩身十分完整,并且全部属于I类桩。在该工程中,单桩竖向抗压静载试验完全按照桩基的设计文件,并且完全符合《建筑基桩检测技术规范》(JGJ106-2014)[2]。试验所用的设备主要是液压千斤顶,具体的型号为630T,需要的数量为6台。在试验过程中,6台千斤顶并联进行工作;桩顶沉降采用大量程的位移传感器量读,在试桩的两个方向对称安装4个位移传感器,位移传感器的分度值/分辨力为0.015 mm,测量误差小于0.1%FS。

静载加载分级进行,逐级等量加载;每级荷载是2200 kN(最大试验荷载22 000 kN的1/10),第一级加载量取分级荷载的2倍(4400 kN)。加载到最大试验荷载且满足稳定标准后,分5级卸载,逐级等量卸载,每级卸载量取加载时分级荷载的2倍(4400 kN)。该工程静载试验主要采用的慢速维持荷载法,每级荷载施加后分别按第5 min、15 min、30 min、45 min、60 min记录桩顶沉降量,以后每隔30 min记录一次;每一小时内的桩顶沉降量不超过0.1 mm,并连续出现两次即表示基桩已经符合稳定标准,方可施加下一级荷载,直到达到22 000 kN的最大试验荷载。

3 静载试验结果分析

静载试验进展顺利,3根试桩实测的荷载-沉降(Q-s)曲线均呈缓变形,未出现在某一级荷载作用下桩顶陡降、桩头破裂或其他异常情况。当达到试验荷载最大值也即22 000 kN的作用下,各试验桩全部达到一种稳定的状态,桩顶的沉降量全部在60 mm(0.05D)以内,说明沉降范围可控,并且没有出现增加。试桩状态未出现极限状态。静载荷试验结果见表3,3根试桩的荷载-沉降(Q-s)曲线如图4所示。

表3 静载试验成果表

(a)试桩S1

从图4试桩的荷载-沉降(Q-s)曲线可以看出:

(1)试桩S1:加载至11 000 kN时,桩顶累计沉降量仅为8.42 mm;加载至最大试验荷载22 000 kN时,桩顶累计沉降量为24.95 mm;卸载至零后测得回弹量为16.93 mm,桩顶残余沉降量为8.02 mm。

(2)试桩S2:加载至11 000 kN时,桩顶累计沉降量仅为10.86 mm;加载至最大试验荷载22 000 kN时,桩顶累计沉降量为29.28 mm;卸载至零后测得回弹量为15.16 mm,桩顶残余沉降量为14.12 mm。

(3)试桩S3:加载至11 000 kN时,桩顶累计沉降量仅为11.20 mm;加载至最大试验荷载22 000 kN时,桩顶累计沉降量为26.52 mm;卸载至零后测得回弹量为17.66 mm,桩顶残余沉降量为8.86mm。

根据静载试验结果和荷载-沉降(Q-s)曲线,这3根试桩在最大试验极限荷载22 000 kN作用下,桩顶累计沉降量平均值为26.92 mm,极差4.33是平均值的16.1%。3根试桩在各级竖向荷载作用下的桩顶沉降较为接近,沉降量的离散性不大,未出现因桩端沉渣较厚,导致沉降明显增大的现象。

由于本项目对桩基的承载力和沉降要求高,冲(钻)孔灌注桩施工时穿透深厚的卵石层难度大,施工工期长、费用高,因此设计文件没有采用中-微风化花岗岩作为桩端持力层,而是采用上部的卵石层作为桩端持力层,并采用桩底和桩侧后注浆工艺。通过后压浆固化桩底沉渣及加固桩底及桩侧的土体,注浆导管采用φ25×3.2(内径25 mm),桩端和桩侧注浆管数量各为3根,桩端注浆管沿钢筋笼内侧对称布置,桩侧注浆管沿钢筋笼外侧对称布置,后压水泥浆水灰比宜控制在0.5~0.6左右,注浆速度为50L/每分钟,压力值3~10 MPa。注意先进行桩侧注浆施工,后进行桩底注浆。静载试验结果表明:采用卵石层作为桩端持力层,结合桩端和桩侧后注浆技术可以达到较大的单桩的极限承载力,且离散性不大。

4 结语

按照本文提及的静载地基处理加固工艺,可以减少支墩受力,消除大吨位静载试验中可能出现影响试验结果的误差,去伪存真,并且在节约成本的基础上大大缩短工期。通过该工程静载试验结果分析,大直径灌注桩采用卵石层作为桩端持力层,并结合桩端和桩侧后注浆技术,可以获得较大的单桩的极限承载力,具有一定的借鉴意义。