3D数字路面底盘构件载荷分解研究

董国疆, 王 威, 杜 飞, 韩 用

(1. 燕山大学 河北省特种运载装备重点实验室, 秦皇岛 066004;2. 燕山大学 先进锻压成形技术与科学教育部重点实验室, 秦皇岛 066004)

载荷分解是疲劳耐久性评判分析的关键数据基础。目前应用最为广泛的载荷分解方法主要有约束加载法和虚拟迭代法。约束加载法[1],即将车身与地面固定约束,然后施加振动激励。该方法收敛性好,计算效率高,但与汽车实际行驶状态不符,抑制了车身惯量和阻尼对悬架系统的响应作用,因此载荷谱提取精度存在局限性,仅在特定的工况条件下得以应用。虚拟迭代法[2],即在保持汽车实际行驶工况下,由已知结构系统的响应结果来求解引起该响应的输入,进而获取汽车零部件载荷谱。虚拟迭代法一般采用实测轮心六分力作为仿真对标或监测信号,避开了轮胎等非线性部件对系统的影响,仿真条件最接近实际工况[3],是目前最为主流的载荷谱分解方法。约束加载法和虚拟迭代法各具有优势和应用范畴,但均需要按照用户道路需求或试验场强化道路标准实车实测信号,导致试验周期较长,研发成本很高,在汽车底盘研发初期不能有效地支持构件强度和刚度、疲劳耐久等性能评判需求。

近年来,随着汽车多体动力学分析的不断发展,高精度的轮胎模型和数字路面模型逐渐应用于疲劳耐久性仿真分析中,基于虚拟试验场的VPG(虚拟试验场)技术迅速发展起来。VPG技术需要采集完整的强化路面数字信息和准确的整车多体模型(含轮胎子系统),无需样车实测六分力以及其它监测信号即可仿真获取零部件载荷谱[4],从而缩短研发周期,降低成本。Hong等[5]使用虚拟路谱解算扭力梁悬架动力学响应,与试验应变信号对比表明应变损伤结果可满足精度要求。Zhou等[6]基于ADAMS自带路面建模器建立了几种典型数字路面,对基于虚拟道路载荷数据和实测道路载荷数据的疲劳仿真结果进行比较,车身损伤面积趋近一致。孙成智等[7]建立了轮胎高频模型和试验场3D数字路面模型,通过对比仿真与实测轮心力验证了载荷分解的精度;对标构件损伤进一步表明,构件损伤位置与试验一致,疲劳失效风险位置辨识有效。荣兵等[8]基于试验场实测高程数据建立3D虚拟路面,对比动态仿真与实测轴头载荷谱验证了VPG技术解算数据的有效性。上述研究主要从轮心载荷以及构件疲劳损伤角度分析验证虚拟路面仿真技术的可行性,但是在与虚拟迭代法仿真精度的差异度方面尚未给予详细的对比分析,在完整仿真过程中缺乏准确的评判标准。

本文基于某试验场强化道路建立3D数字路面模型,通过室内台架振动试验依次校验整车多体模型和轮胎模型,开展3D数字路面整车多体动力学仿真,并与虚拟迭代法仿真数据对比,从多个数据统计角度评判两种仿真方法之间的差异度,以此论证3D数字路面仿真的有效性,为汽车构件复杂工况载荷谱提取提供参考依据。

1 虚拟数字路面建立

1.1 强化道路试验

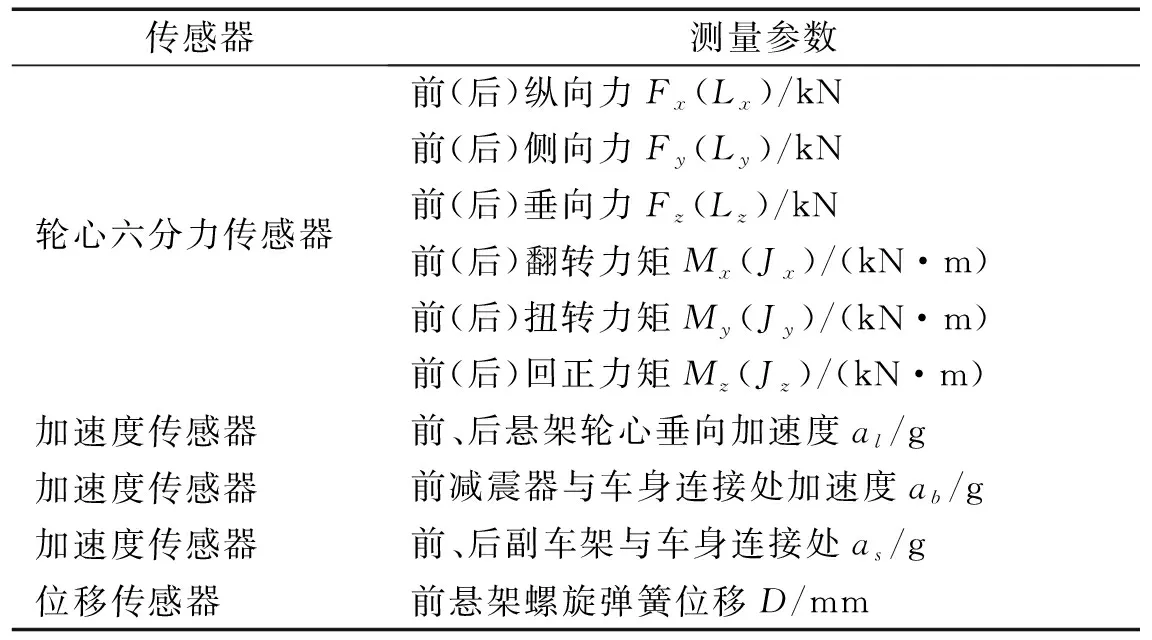

以某品牌SUV作为试验车辆,整备质量1 588 kg,轴距2 680 mm,轮距1 565 mm,前悬架为麦弗逊结构,后悬架为双横臂结构。设计整车信号采集和传感器布置方案,包括前后轮心六分力和加速度、前后悬架弹簧位移,以及车身关键点加速度等信号(如图1),主要传感器及对应测试参数如表1所示。

图1 传感器布置Fig.1 Layout of sensors

表1 传感器布置表Tab.1 Layout of sensors

选取某试验场疲劳耐久性测试强化道路,开展整车强化道路振动响应测试。路试车辆为满载状态,采样频率设置为1 000 Hz,通过GPS卫星测取的行驶轨迹如图2所示。

图2 通州试验场行驶轨迹Fig.2 Track of Tongzhou test site

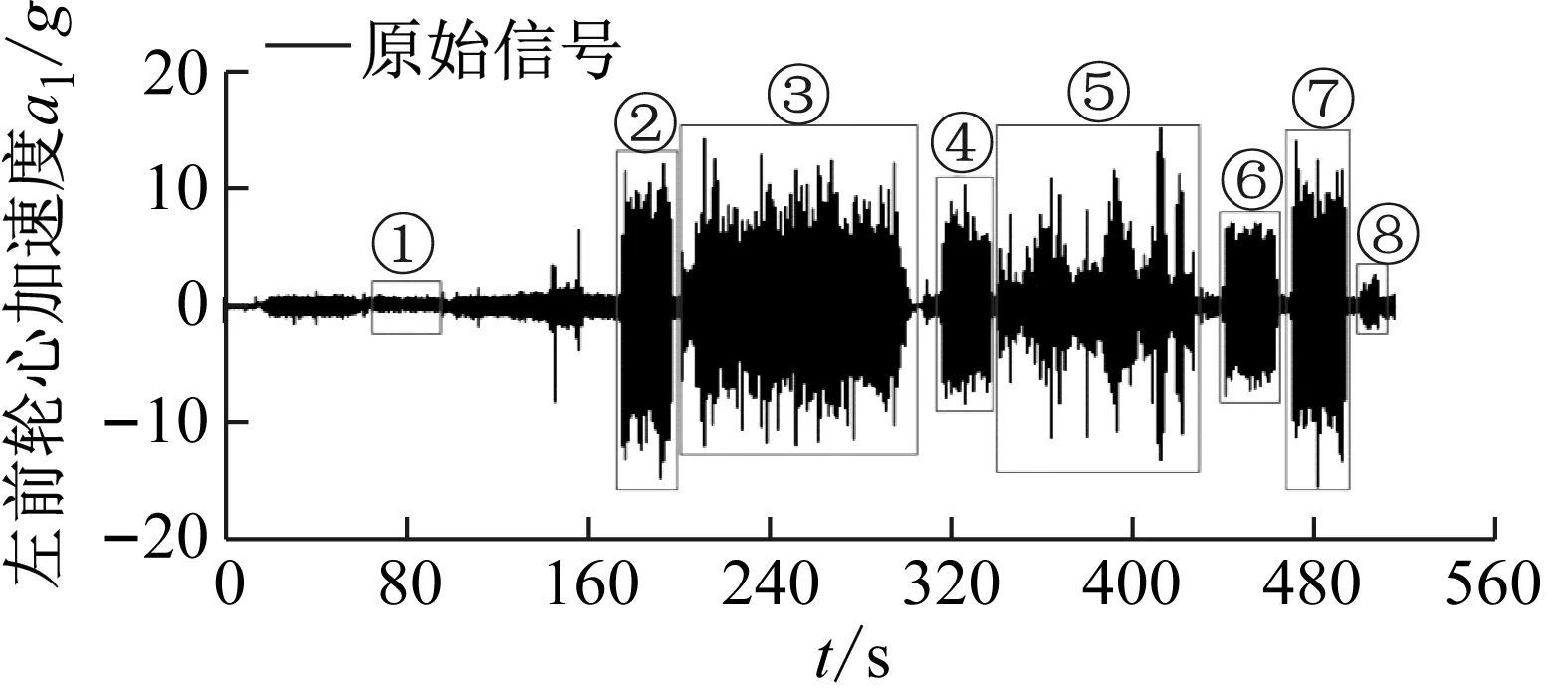

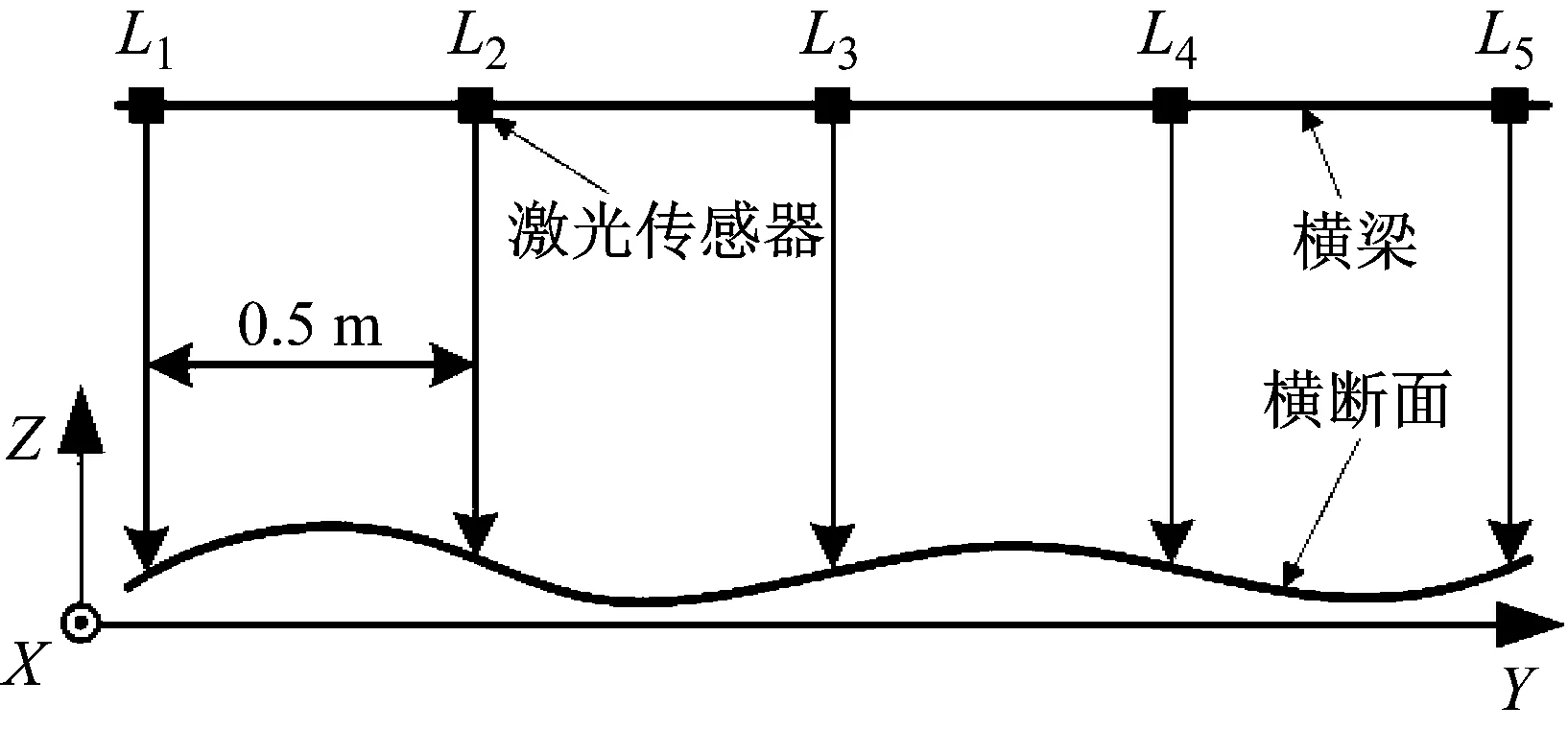

在测试中,因为被测部件的温度变化以及相关电子线路的影响,采集得到的信号通常包含0.5 Hz以下的低频漂移信号和50 Hz以上的电磁干扰信号。需要对采集的初始信号进行分析和处理,从而确保数据的有效性[9]。采用nCode软件对各通道实测信号进行512 Hz重采样、滤波和去毛刺等处理,比如道路试验工况下左前轮心加速度原始信号与处理后信号对比如图3,处理后的信号滤除了杂波和奇异值。

(a) 原始信号曲线

(b) 处理后曲线

(c) 石块路丙实测与处理后对比曲线局部放大图图3 道路试验工况下左前轮心加速度信号处理前后对比Fig.3 Contrast diagram of left front wheel center acceleration signal before and after processing under road test conditions

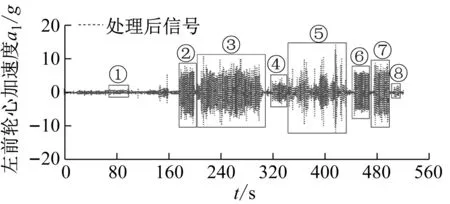

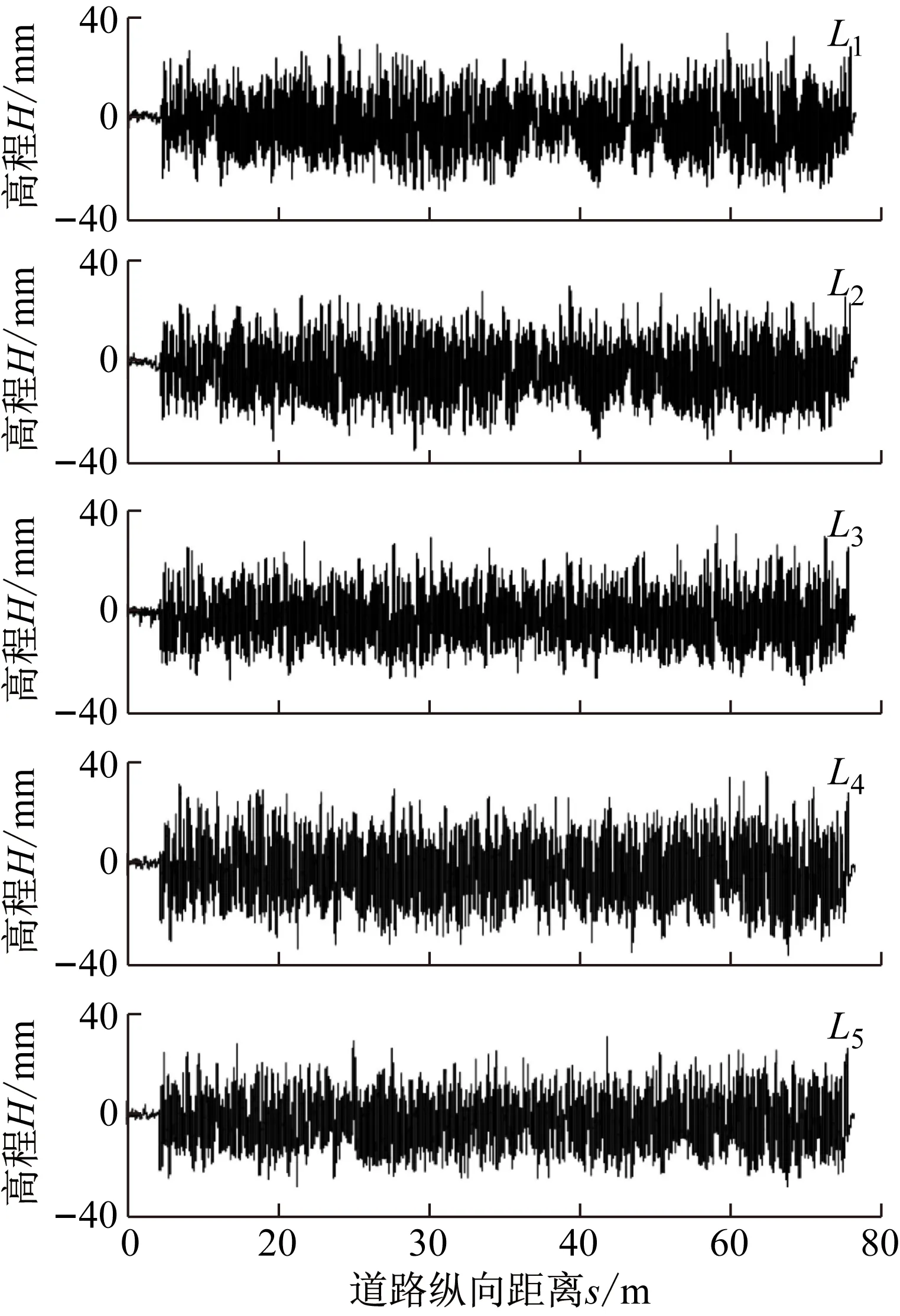

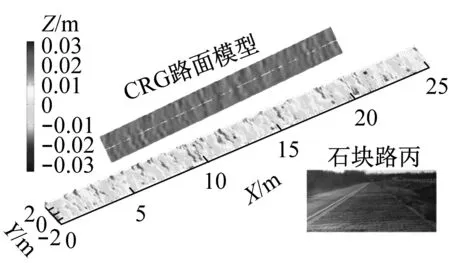

采用基于惯性测量的路面高程激光扫描设备测定试验场强化道路表面不平度数据,采集原理如图4。该设备安装在测量车辆前部,在车辆行进过程中通过路面横断面方向的5个等间距激光传感器测量试验场典型路面高程数据,图5为石块路丙高程数据曲线。

图4 激光扫描设备结构简图Fig.4 Structure diagram of laser scanning equipment

1.2 三维数字路面模型的建立

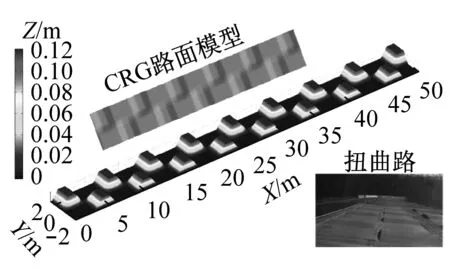

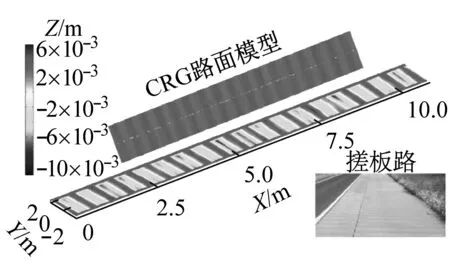

在虚拟路面多体仿真中,常见的3D数字路面类型主要有:3D样条道路、等效容积路面(RDF)、规则栅格路面(RGR)和曲线栅格路面(CRG)。其中,3D样条道路是以道路中心线为基准,通过设置路面宽度和横断面倾角建立路面,适用于曲率较小的简单平滑路面;等效容积路面[10]是由一系列空间三角网格面构成的3D路面,通过定义每个节点的坐标信息和三角平面的摩擦系数建立路面;规则栅格路面是数据点在纵向和横向等间距分布,通过行列记录路面高程信息的四边形网格路面;曲线栅格路面与规则栅格路面类似,其区别在于曲线栅格路面在横向可以定义不同间距,从而可以更加灵活的定义各种复杂路面。

图5 石块路丙高程数据曲线图Fig.5 Elevation data curve of block road C

相关研究表明[11],CRG曲线栅格路面相对于其它路面模型而言,载入软件时间短、计算机内存占用量低、计算效率较高,适用于复杂强化路面的虚拟建模和动态载荷预测分析。Open CRG[12]是由宝马、戴姆勒等整车研发中心组成的工作组公开的一种开放性的虚拟路面解决方案。由于试验场最小碎石的平均直径在10 mm以上,为了保证数字路面精度要求,根据不同路面特征,采用二维样条插值法对所有高程数据以5 mm等距进行插值,使得建立的数字路面不平度与实际路面不平度一致,基于Open CRG重构程序得到三维数字路面模型,图6为扭曲路、搓板路和石块路丙3D数字路面模型。

图6 3D数字路面模型Fig.6 3D digital road model

2 整车多体动力学模型建立与校验

虚拟迭代法分解载荷谱忽略了轮胎的作用,只考虑轮心对整车的激励,因此不需要建立轮胎模型,基于数字路面仿真的整车模型则需要装配轮胎模型。本文应用ADAMS/CAR软件建立整车刚柔耦合模型,通过室内台架振动试验,首先采用虚拟迭代法由实测的轮心六分力信号校验除轮胎子系统外的车体刚柔耦合模型;然后,装配轮胎子系统构成整车模型,通过台架典型工况多体仿真与试验的轮心六分力和加速度信号校验轮胎模型,主要面向垂向动态特性。

2.1 整车刚柔耦合模型建立

采用ADAMS/CAR软件建立车体刚柔耦合模型需要收集整车和底盘零件的各种参数。重点包括:底盘零部件质量特性和硬点参数,通过对底盘整体以及零部件3D扫描逆向建模、装配和分析测量获取;悬架参数,采用整车四轮定位测试获取;整车质量参数,采用典型装载条件静压试验和整车单轴抬高试验解算获取;减震器阻尼参数、悬架弹簧刚度、橡胶衬套刚度等力学特性参数则是由供货商和弹性元件专业测试机构提供或测定。

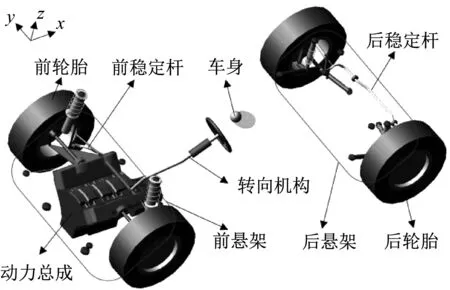

依据实测整车参数,基于ADAMS/CAR软件创建包括前悬架、后悬架、前稳定杆(柔性体)、后稳定杆(柔性体)、转向机构、动力总成、车身和轮胎等子系统,在标准模式下对各个子系统进行装配,生成整车刚柔耦合模型如图7所示。

图7 整车刚柔耦合模型Fig.7 Rigid-flexible coupled multi-body model

2.2 轮胎动力学模型建立

轮胎是汽车重要的组成部分,主要负责支撑整个车辆,缓冲减震,传递制动力、驱动力和转向力,对于汽车性能具有十分重要的影响。轮胎由胎面、侧壁、胎圈、轮辐和轮辋组成,复杂的结构使得轮胎具有高度非线性和各向异性[13]。建立准确的轮胎模型是整车数字路面仿真的关键,因此轮胎模型的选择必须与仿真要求相一致。

ADAMS/CAR软件提供了多种轮胎模型,其适用工况如表2[14]。用于平顺性和耐久性分析的轮胎模型所要求的频率范围一般较高,需要具有高度的非线性。

表2 各轮胎模型适应工况Tab.2 Applicable conditions of each tire model

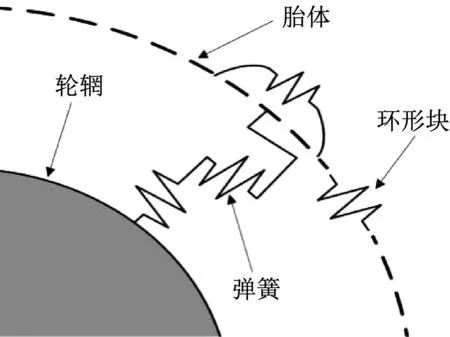

FTire包括机械模型、可选的热模型和可选的胎面磨损模型。该力学模型依次分为带-车架-胎圈结构的子模型和胎面花纹的力学和摩擦学特性的子模型。带-车身-珠结构的力学模型可以解释为一个非常粗糙的,但高度非线性的有限元模型,以弹簧/阻尼器/质量组件的形式实现。在这个大会。轮胎带被描述为一个可扩展的柔性环,通过径向、切向和横向分布的部分动态刚度弹性地建立在轮辋上(见图1)。该环的自由度使得轮辋可以在平面内和平面外运动。环的数值近似为有限数(通常为100~200)的刚性“带单元”。这些皮带元件是耦合的FTire柔性环轮胎模型是一种三维非线性的复杂力学轮胎模型,主要由机械模型、热模型和胎面磨损模型等部分组成,该力学模型依次分为带-胎体-胎圈结构的子模型以及胎面花纹的力学和摩擦学特性的子模型。其中带-胎体-胎圈结构的力学模型以弹簧、阻尼器和质量组件的形式实现,该轮胎带被描述为可扩展和灵活的环,通过径向、切向和横向分布并弹性地建立在轮辋上,该环的自由度使得环可以在平面内和平面外运动[15],如图8所示。FTire轮胎模型在相同的激励下更能准确反映实际轮胎的动态响应,适用于研究平顺耐久性和在复杂载荷路面上进行车辆动力学仿真[16]。本文选择FTire柔性环轮胎模型来进行整车虚拟路面仿真分析,调用ADAMS/CAR软件中FTire轮胎模型,根据实验车辆实际情况,轮胎的相关参数由企业提供和测定,设置模型主要参数如表3。

图8 FTire轮胎模型结构简图Fig.8 Structure diagram of FTire model

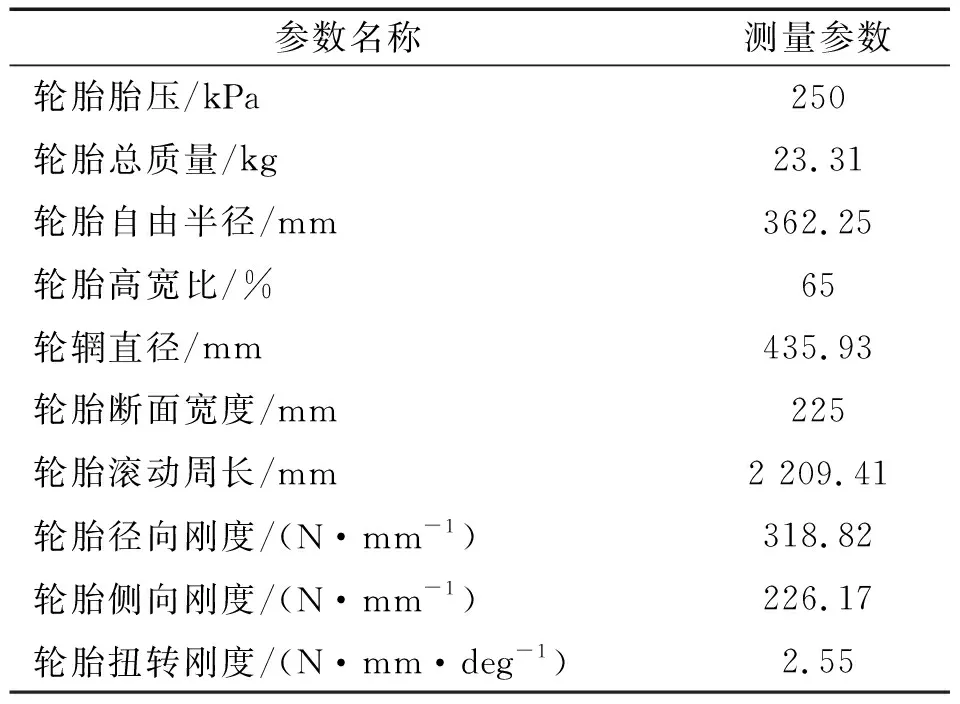

表3 轮胎主要参数Tab.3 Main parameters of tire

2.3 刚柔耦合多体模型校验

设计整车室内台架振动试验,工况包括左右轮同跳、非同跳的正弦波振动,以及白噪声振动测试。将整车放置于试验台上,利用该装置自带的信号生成软件制作驱动信号,采样频率1 000 Hz,测定不同工况下轮心六分力、轮心加速度、副车架加速度、车身加速度和悬架弹簧位移等振动响应信号。同时,自行设计标定了抗偏载轮重压力传感器(如图9),安装在作动器表面与车轮接触,测定振动时轮压信号。

图9 室内台架振动试验Fig.9 Indoor bench vibration test

2.3.1 车体刚柔耦合模型校验

在室内台架振动试验中车身处于自由状态,由激振台给车轮直接施加激振。为使仿真状态与试验相符,应对无约束整车模型轮心处加载实测六分力信号,然而这种求解方式会导致模型响应状态失真,仿真运算极易发散,其主要诱因是垂向力的加载作用。为避免此问题,可将垂向力转化为垂向位移加载,提高仿真计算的收敛性[17]。因此,首先将实测轮心六分力信号通过虚拟迭代逆向求解转换为五个力(垂向力Fz除外)和一个轮心垂向位移,共6条数据曲线;同时对标轮心加速度、副车架加速度、车身加速度和弹簧位移等监测信号,校验车体模型响应精度,分析误差产生原因。

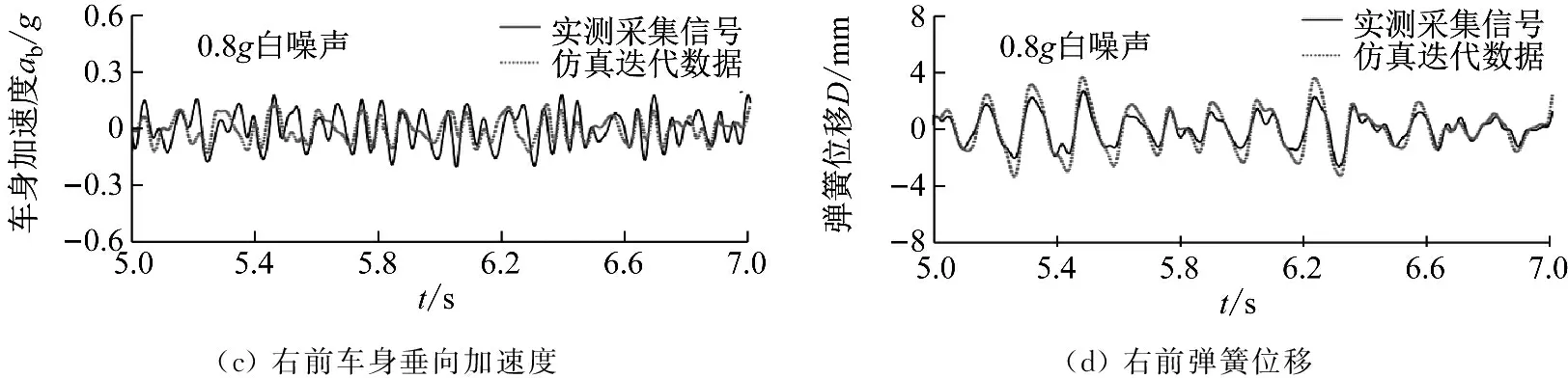

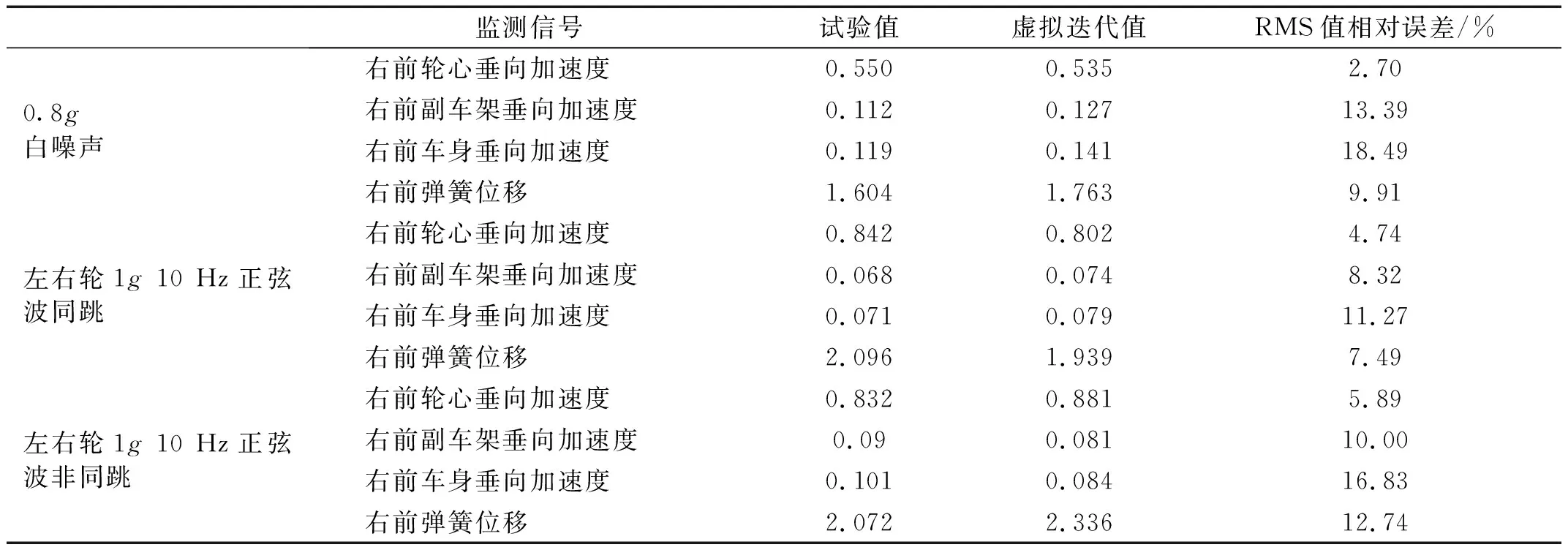

主要通过调整悬架限位器间隙、弹簧预载等参数对车体模型进行反复修正,修正完毕输出轮心垂向加速度、副车架垂向加速度、车身垂向加速度和弹簧位移等监测点仿真曲线,与实测信号对比显示(如图10),时域曲线变化趋势和幅值均比较吻合;评价两条曲线近似度一般对比均方根值(RMS)的相对误差,如表4所示,监测信号RMS值的相对误差均在20%以内,表明刚柔耦合模型与实车状态较为一致,模型可靠度较高[18]。

图10 监测信号试验与虚拟迭代时域曲线对比Fig.10 Comparison of monitoring signal test and virtual iterative time domain curve

表4 实测信号与虚拟迭代数据RMS值相对误差表Tab.4 Relative error table of RMS values for measured signals and virtual iteration data

2.3.2 轮胎模型校验

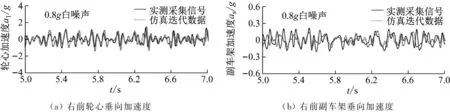

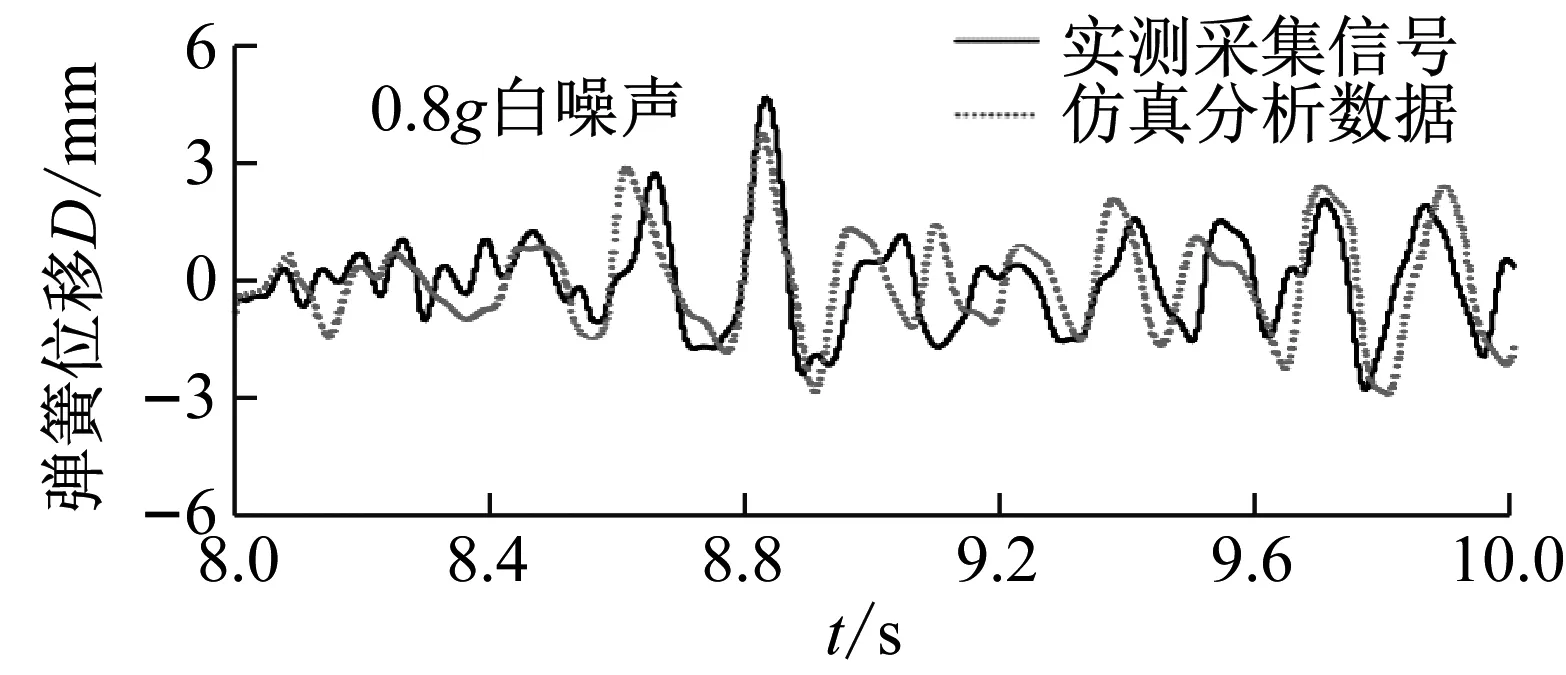

车体刚柔耦合模型校验完成后,将建立的FTire轮胎模型装配在轮心处进行动态仿真分析,将不同振动工况下测得的作动器压力信号作为激励输入,仿真输出轮心六分力、轮心垂向加速度和弹簧位移等监测点数据,与实测信号对比校验轮胎模型。通过调整轮胎部分刚度参数对轮胎模型进行反复修正调校,图11为随机白噪声信号(幅值0.8g)两轮同跳工况监测数据与实测信号时域曲线对比,可以看出两条曲线整体趋势和幅值吻合较好。如表5所示监测信号RMS值的相对误差均在15%以内,轮胎模型与实车轮胎的垂向响应趋近一致,符合虚拟路面整车仿真需求。

(c) 右前弹簧位移图11 监测信号试验与仿真时域曲线对比Fig.11 Comparison of monitoring signal test and simulation time domain curve

表5 实测信号与仿真数据RMS值相对误差表Tab.5 Relative error table of RMS values for measured signals and simulation data

3 3D数字路面整车多体仿真

3.1 整车多体动力学仿真

在ADAMS/CAR中选用驱动控制文件仿真(File Driven Events)来进行虚拟路面整车动力学仿真。通过建立事件文件来驱动控制整车模型的运动状态。事件文件是整车数字路面仿真管制的核心文件,ADAMS/CAR中集成了一个名为事件建造器(Event Builder)的工具,采用窗口对话界面快速准确地定义仿真事件。在事件建造器中设置行驶速度、档位信息、行驶轨迹、离合状态和行驶时间编制事件文件,使得与实际信号采集过程中车辆的行驶状态保持一致。

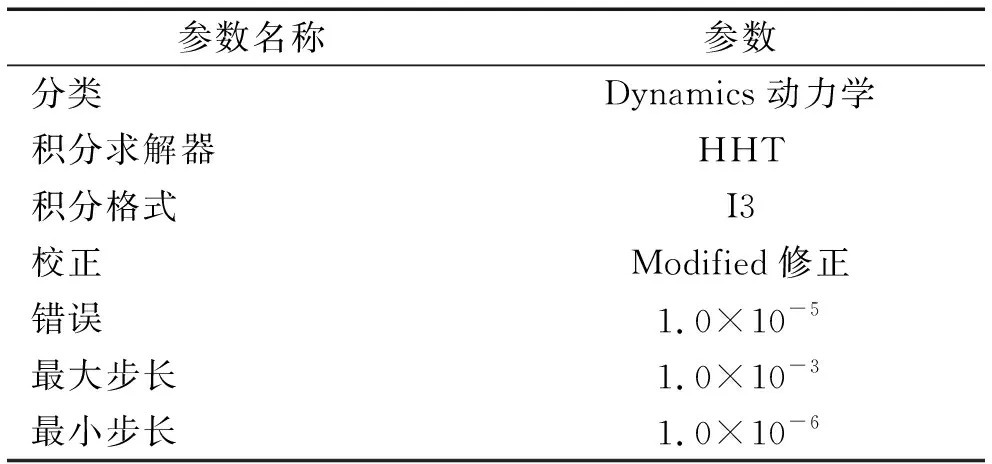

在整车动力学仿真分析过程中,对于车辆这种含有柔性部件的复杂系统,其动力学控制方程一般为复杂的大规模微分代数方程组(DAEs),为适应任何数目自由度复杂系统的解算,需要设置合适的解算器,如表6所示。

表6 解算器设置参数Tab.6 Solver setting parameters

仿真完成后即可获得轮心六分力、轮心垂向加速度、副车架垂向加速度和弹簧位移等监测点响应数据信息,提取底盘构件连接点动态载荷谱。

3.2 监测信号对比验证

为对比构件载荷谱分解数字路面法与虚拟迭代法的差异,本文在实测轮心六分力信号的基础上采用虚拟迭代法进行整车仿真分析,应用校验后的整车多体模型,在Femfat.lab中以白噪声驱动模型获得响应参量,从而计算出模型系统的逆传递函数;而后以道路试验实测轮心六分力为输出响应,迭代求解模型四轮轮心处X、Y、Z向力矩与X、Y向力,以及Z向位移等输入信号;以迭代求解的轮心分力和位移驱动模型,迭代运算6次后各通道RMS相对误差均趋近于0,相对损伤值均趋近于1,满足迭代精度要求停止迭代,得到虚拟迭代法监测信号。以实车实测监测信号为参照,从时域、频域、RMS值、伪损伤比和穿级计数等数据统计角度对数字路面法与虚拟迭代法进行误差分析。

(1) 时域曲线对比分析。如图12(a)和12(b)所示,扭曲路和搓板路工况下,数字路面法和虚拟迭代法提取轮心加速度仿真数据与实测信号时域曲线整体趋势和幅值分布基本一致。石块路丙工况下虚拟迭代法与实测信号吻合度较好,但数字路面仿真数据与之较大差异(见图12(c)),因为石块路丙展现为随机激励路谱,数字路面仿真与采用轮心载荷激励的虚拟迭代法不同,时域曲线难以与实测信号一致,其相似度应从频域、伪损伤比和穿级计数等方面进行评判。

(2) 频域曲线对比分析。功率谱密度(PSD)描述信号功率随频率的变化情况,是反映信号携带能量的物理量[19]。对比试验与仿真的功率谱密度曲线,从能量角度反映不同仿真方法与试验信号对零部件作用效果的差异。如图12(d)和12(e)所示,扭曲路和搓板路工况下两种仿真方法与试验信号功率谱密度曲线较为

一致。虽然石块路丙工况的数字路面仿真时域曲线与试验信号在趋势上有所差异,但是从图12(f)中可以看出数字路面仿真得到的功率谱密度曲线与试验信号各频段的频率特征基本一致。

(3) 均方根值(RMS)相对误差分析。RMS值指的是时域曲线的有效值,RMS值的相对误差是将两条曲线相似度量化的一种评价指标[20]。由表7可知,扭曲路和搓板路工况下两种仿真方法与试验结果RMS值相对误差均在25%以内,一致性较好;石块路丙工况下基于数字路面仿真RMS值相对误差略低于虚拟迭代,最大误差为28.01%,总体误差均在30%以内。

表7 监测信号对比Tab.7 Comparison of the monitoring signal

(4) 伪损伤比分析。伪损伤比指的是2种载荷谱对结构疲劳损伤结果作用的相似程度,即任意给出一条简单S-N曲线,计算仿真与试验信号伪损伤比值。一般伪损伤比在0.5~2.0可以认为两种载荷下部件具有相同的损伤[21]。从表7中可知,伪损伤比最大为石块路丙工况下数字路面法右前弹簧位移仿真与实测伪损伤比值为1.68,最小为石块路丙工况下数字路面法右前副车架垂向加速度仿真与实测伪损伤比值为0.66。总体伪损伤比值均介于0.65~1.70,满足损伤分析精度要求。

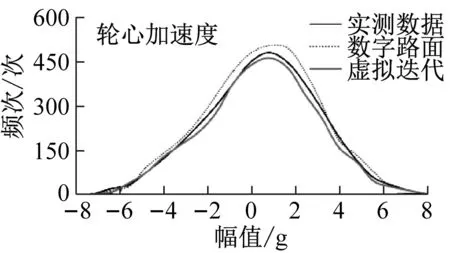

(5) 穿级计数对比分析。穿级计数反映载荷谱幅值频次的分布情况,在一定程度上可以对比随机载荷谱之间幅值频次分布的相似度[22]。如图13所示,典型随机路面石块路丙工况下两种仿真方法与试验监测信号幅值频次分布较为一致,总体来看数字路面法小幅值载荷较多,弹簧位移信号均值偏小。

图13 石块路丙监测信号穿级计数对比Fig.13 Comparison of the per-level count of the stone road C monitoring signal

以上仿真结果表明,基于3D数字路面仿真的精度略低于虚拟迭代法,但整体监测信号RMS值的相对误差均在30%以内,同时试验与仿真伪损伤比值均介于0.5~2.0,能够有效仿真试验场强化路面条件下车辆行驶和承载状态,可满足后续车辆零部件疲劳耐久性分析的精度要求。

虚拟迭代法需要通过强化道路试验获得轮心六分力信号,在研究初期需要六分力仪和试验台车,迭代仿真时间较长。基于数字路面仿真只需建立准确的3D数字路面模型和带有轮胎的整车多体模型,能够不依赖强化道路试验获得满足精度要求的路谱载荷。相对于虚拟迭代法而言,数字路面法能够达到相同的仿真效果,满足后续疲劳耐久性分析的精度要求,极大的提高了分析研究效率,缩短了研发周期,节约运算成本。

4 结论

(1) 基于ADAMS建立FTire轮胎的整车多体动力学模型,通过室内台架振动试验首先以实测轮心六分力信号进行虚拟迭代仿真,对标监测信号校验车体刚柔耦合模型;然后以振动台实测轮压信号为激励对含有轮胎的整车模型进行动态仿真校验轮胎模型,对比轮心六分力和监测信号的RMS值相对误差在15%以内,验证了轮胎模型以及车体刚柔耦合模型的准确性,符合虚拟路面整车仿真需求。

(2) 基于3D数字路面进行整车仿真分析,从时域、频域、RMS值、伪损伤比和穿级计数等方面对数字路面法、虚拟迭代法和试验结果进行对比。结果表明,各工况下监测信号时域和频域整体趋势基本一致,RMS值相对误差在30%以内,伪损伤比值均介于0.65~1.70,满足疲劳分析精度要求。

(3) 基于3D数字路面仿真分解载荷谱的方法精度略低于虚拟迭代法,但是能够有效模拟试验场强化路面条件下车辆的行驶状态,满足后续疲劳耐久性分析的精度要求,在研发初期可以缩短试验周期,提高分析效率,极大降低研发成本。