复杂构件三维激光测量与仿真装配集成应用研究

高 瑞,马 涛,边 东,武荣国,张 磊,梁思文

(1.特种车辆及其传动系统智能制造国家重点实验室,内蒙古 包头 014032;2.内蒙古第一机械集团有限公司,内蒙古 包头 014032)

测量仿真装配技术对复杂产品的装配问题有着其他技术无可替代的优势,尤其对产品可装配性、可拆卸性、可维修性和装配过程中的装配精度、装配性能等进行分析、预测和验证[1-2],并支持面向生产现场的装配工艺过程的动态仿真、规划与优化,从而有效减少产品研制过程中的实物试装次数,提高产品装配一次性成功率和装配质量。

国外航空制造企业,如波音、空客、洛克希德·马丁等,其测量技术的应用已由关键零部件的离线检测发展到贯穿于制造和装配的检测过程控制和故障维护等全过程的在线自动化测量,测量依据也由二维图样发展为三维CAD模型[3-4],而且国内外都对虚拟装配中人机交互、装配建模、装配序列规划、装配路径优化、碰撞检测、约束导航、可装配性等进行了深入的研究[5-9]。然而,国内对测量技术的应用还处于初级阶段,缺乏对测量技术应用的深入研究和系统分析[10]。

目前,虚拟装配技术主要是基于理想几何的装配过程模拟,如何推动虚拟装配技术进一步向实用化的方向发展,是虚拟装配技术面临的最大难题之一。对于数字化状态条件下零部件装配过程中的流程控制和数据集成方法还需要进一步研究,特别是对于大型复杂构件这种数量多、精度要求高的零部件的装配,需要一种集成多项先进数字化技术的技术体系来实现多个系统的数据交换和控制。因此,大型复杂构件工艺不能完全照搬航空航天的大部件装配模式,而是要充分借鉴其数字化、自动化及装配过程动态测量实时调整等先进技术,研究基于三维激光测量数据进行复杂构件虚拟装配,根据仿真结果给出的调整间隙值进行实物装配,不再重复试装,实现基于数字化的大型复杂构件精准装配。

数字化装配是制造业未来发展的必然之路,复杂构件激光测量与装配集成应用在整体装配系统中有着重要的辅助作用,研究并开发出一套完整的测量装配系统并实现数据传输集成应用是实现复杂构件数字化装配的关键,对未来复杂构件制造业的发展具有非常重要的意义。

1 测量仿真装配系统概述

由于大型复杂构件零件数量多、精度要求高,因此装配难度大、过程复杂,传统装配过程采用装配台定位、划线测量、人工调整,但是装配周期长,不能很好地保证装配质量,因此不利于提高装配效率。为适应现代大型复杂构件制造与装配的要求,需要采用数字化测量仿真装配系统集成应用,通过实时准确的数据传输与精确的装配调整控制来实现数字化装配过程。

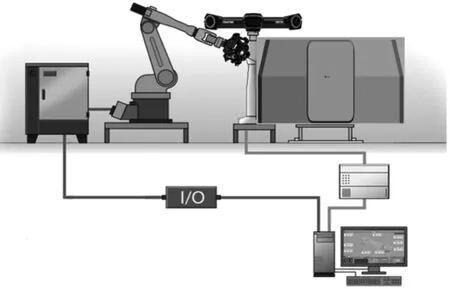

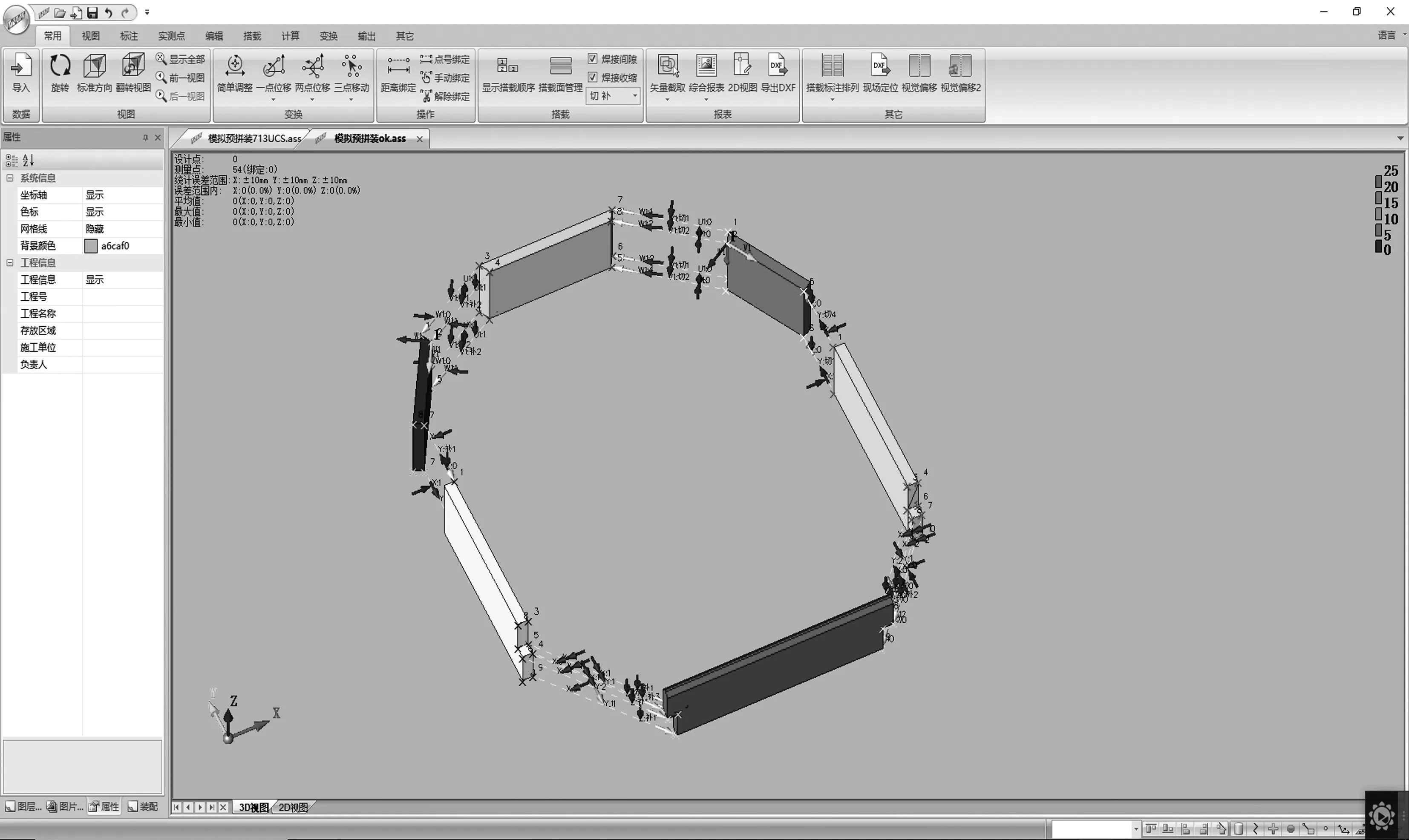

针对数字化测量与仿真装配系统集成技术进行研究与开发,其工作原理为将工装夹具上的待装配零部件通过非接触测量获取装配结构件信息,从多个位置跟踪扫描测量一定数量的数字像片(架构图如图1所示),然后由计算机软件自动处理(标志点图像中心自动定位、自动匹配、自动拼接和自动平差计算)得到结构件三维模型数据,然后通信链接至虚拟仿真装配系统中(仿真界面如图2所示),利用仿真装配调整技术,按照复杂构件装配工艺进行预装配,通过预装配发现零件之间存在的装配间隙或干涉情况,并在满足最终装配要求的前提下进行微调整,直至全部零件满足装配要求,确保在实际装配前对装配过程实现准确预测,避免产生装配间隙和干涉问题。

图1 测量系统架构图

图2 虚拟仿真装配界面

2 工艺流程

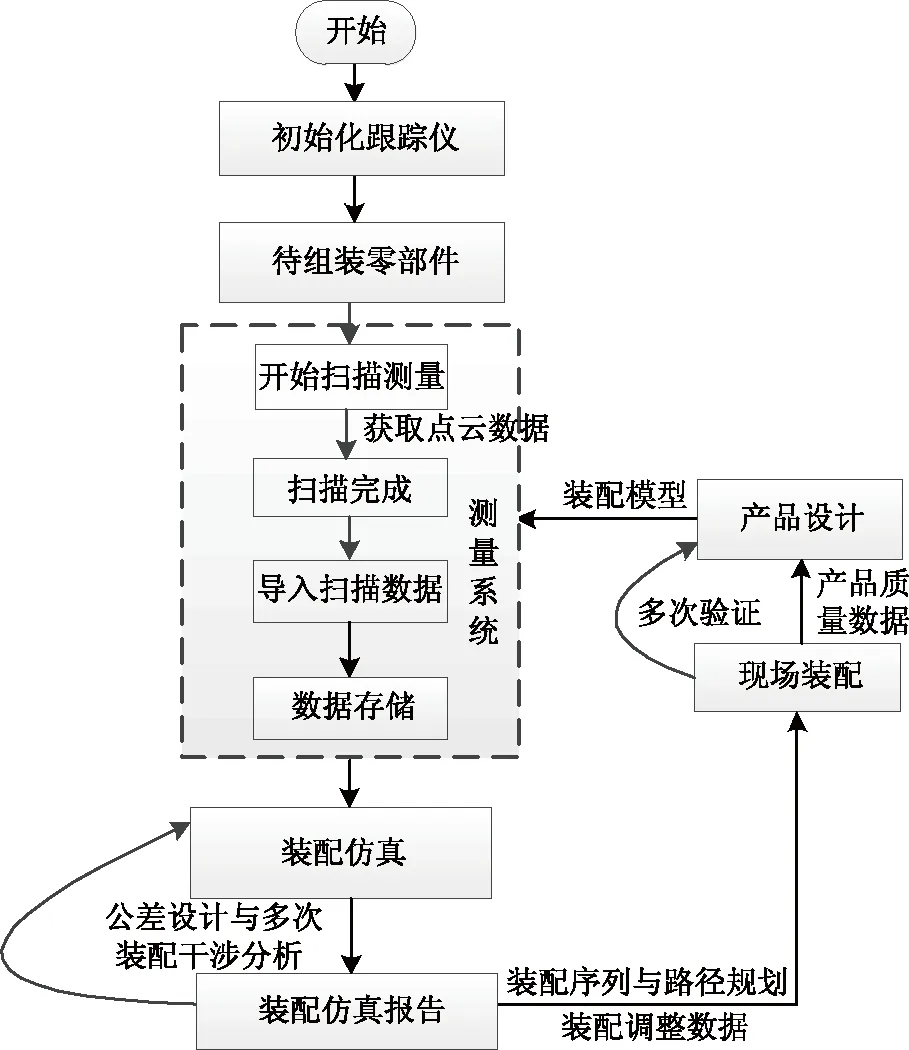

随着测量技术的发展,测量过程已融入到产品装配过程中,实现全数字化的高精度、高效率装配过程。测量与装配的集成不是仅将测量环节与装配操作简单地组合在一起,而是涉及到产品设计、工艺、制造、装配、检测等多个环节的数据整合与过程融合。图3所示提出了测量与装配集成的工艺流程,实现了装配仿真、公差分析以及测量辅助装配执行各个环节的数据与过程集成。

图3 工艺流程图

针对复杂构件的结构特点和工艺装配要求,首先通过非接触测量获取装配结构件信息,然后借助虚拟仿真技术,进行虚拟装配仿真,及时发现产品设计缺陷和装配工艺问题,优化装配工艺顺序,改善结构件装配工艺性和可维护性,降低返工率,大力提升装配质量和效率。

3 复杂结构件测量与仿真装配集成应用

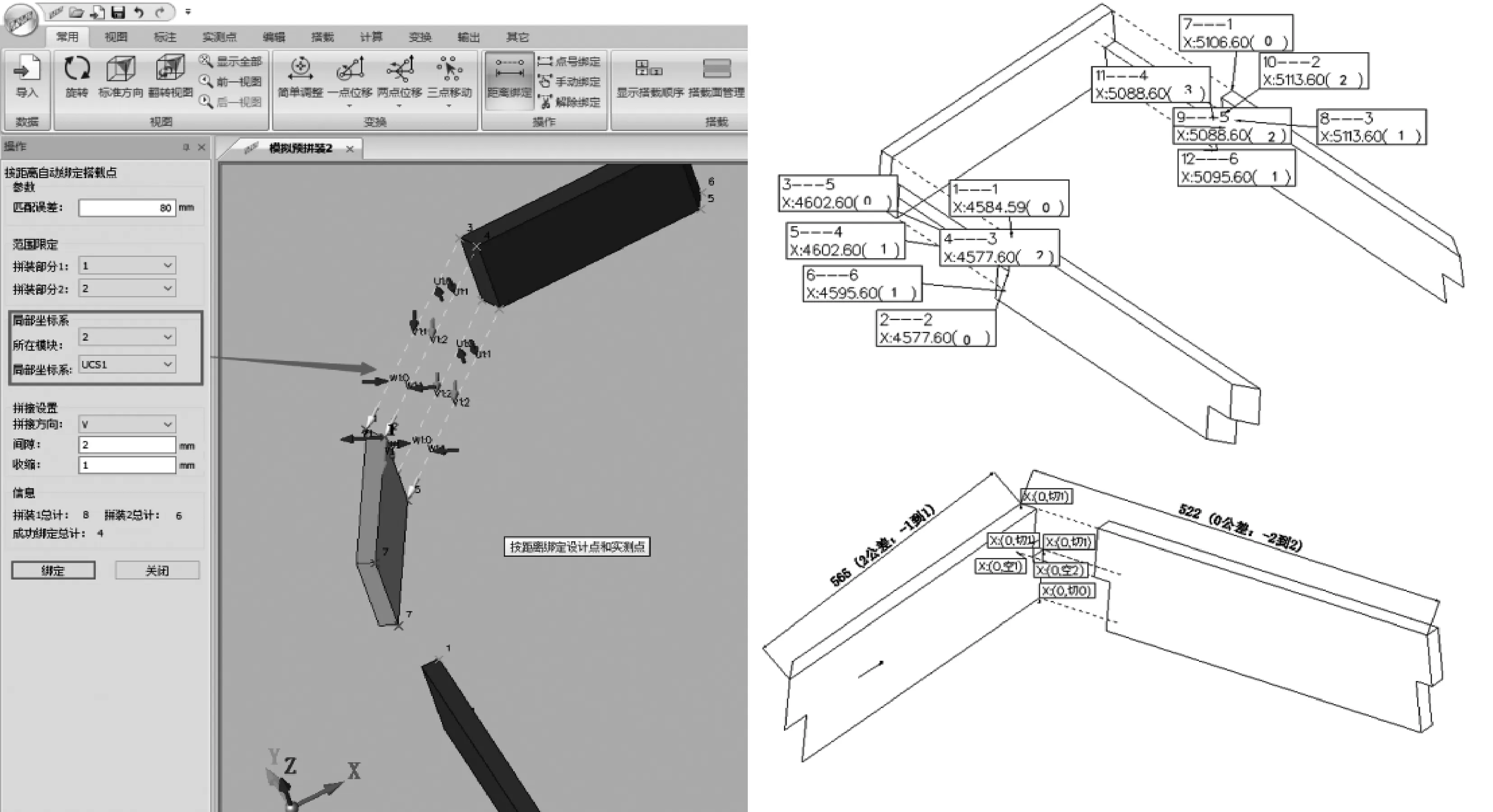

通过测量系统与装配仿真集成应用(见图4~图6),可以对装配过程中复杂构件的零部件进行自动扫描测量,然后通过集成仿真装配系统接收扫描数据,系统采集每个零件的点坐标值,与标准坐标值进行对比,给出尺寸偏差,判定零件是否合格,合格之后进行各个零件进行模拟装配,完成装配间隙规划,输出优化结果,根据仿真分析报告得到装配间隙要求,给出最佳装配方案,减少装配过程的重复调整过程。

图4 测量与仿真系统集成接收扫描模型界面

图5 对接收扫描模型建立装配方案

图6 虚拟仿真系统界面

复杂结构件测量与仿真装配集成应用,不仅是测量技术与仿真装配过程的应用,还包括测量数据、测量方法在产品设计、工艺以及装配过程中的融合,实现装配分析规划过程与数字化测量、产品设计过程的并行协同,产品装配阶段实现装配过程的可视化仿真和基于数据的可装配性分析、高精度高效率的数字化测量系统以及数据处理,实现不再依赖产品实物,仿真系统可直接识别扫描数据进行结构件装配验证分析,并出具装配分析报告,指导现场装配,同时也可对产品设计进行评价,获取最优的装配模型。

4 结语

测量系统与虚拟装配仿真系统之间的数据传输是非常重要的,可以有效提高复杂构件装配效率与装配质量,只有通过有效的数据传输,并保证传输过程中数据的完整性,测量系统才能将测得的数据信息实时并准确无误地传递给虚拟装配仿真系统,得出仿真调整分析报告,并可很好地指导现场实际装配过程。从长远意义上来看,不但节约了成本,而且提高了经济效益,逐步缩短了我国与国际先进水平的差距。