1981~2020年我国较大及以上危化品事故统计分析与对策研究

王伟,刘志云,崔福庆,张伟,谢聪

(1.长安大学 安全工程学院,陕西 西安 710054;2.华陆工程科技有限责任公司,陕西 西安 710054)

安全是人类社会生存和发展的最基本需求,安全与事故存在对立统一、相互依存的关系[1],事故在安全科学领域具有重要的研究意义,且具有突发性、偶然性、随机性等特征,因此对于事故的研究无法通过实验的方法来进行,对于已发生的事故进行统计学分析可有效探索事故发展规律,有利于未来事故的防控。目前,我国化工总产值约占世界的40%,已超越美国成为世界第一化学品生产国,同时也是化学品使用大国;国内现有进口、生产化学品多于45 000种,其中危险化学品(下文简称危化品)约2 800种[2]。危化品指具有毒害、爆炸、腐蚀、燃烧、助燃等性质并在生产、运输、储存过程中易造成人员伤亡、财产损失和环境污染的化学物品[3]。剖析历史事故,对未来事故的预防及风险的降低具有重要意义。近年来,众多学者对危化品事故展开了系统研究,赵来军等[4]对我国不同时间段发生的危化品事故进行了统计分析并提出了相应对策[5-10];张丽等[11]对我国危化品运输事故进行了统计分析[12-19]。周琳等[20]以64起危化品事故为样本对我国危化品事故安全管理体系进行研究;Wang[21]对我国危化品安全现状、面临的机遇、问题和挑战进行了分析,并对危险化学品行业未来安全管理提供了有效的依据和建议。

自2013年“青岛11.2原油泄漏爆炸事故”和2015年“天津港8.12火灾爆炸事故”以后,我国政府颁布了一系列重要文件,2016年工业和信息化部出台的《国家石油化工发展规划(2016-2020)》,2017年应急管理部为认清危化品事故的重大挑战,为国家危化品安全管理提供总体指导出台了《危险化学品第十三个五年规划》;2020年1月5日,应急管理部办公厅下发了《中华人民共和国危险化学品安全法》(草案征求意见稿),对未来危化品安全管理提供了法律基础;然而危化品事故的影响因素众多,制度保障是非常重要的环节,但由于化工行业自身具有一定的危险性,因此无法从根本上降低事故发生的概率。本研究通过剖析280起较大及以上危化品事故特征及原因,以期为未来我国危化品事故的防控提供参考。

1 数据来源及研究方法

1.1 数据来源及概况

本研究中危化品事故概况主要源于:中国化学安全协会(CCSA)和中华人民共和国应急管理部(PRC),PRC是2018年我国政府成立的新机构,是我国各种事故最常使用的统计数据来源;CCSA由中国化工安全卫生技术协会发展而来是专业性的非营利性的社会团体,于2005年11月17日正式更名为中国化学品安全协会,可提供危化品事故详细的事故报告。两机构对我国危化品企业安全生产技术和安全管理能力的提高,以及为我国化学品领域安全生产现状的好转贡献了重要力量。本研究对我国历史上不同月份发生的部分较大、重大和特大危险化学品生产、经营、运输(管道运输)、储存、处置事故分类汇总,1981~2020年6月共计280起,死亡1 821人, 不同程度受伤累计3 689人,详细情况见图1。

由图1可知,我国较大及以上危化品事故不同月份发生次数具有一定的波动性;整体呈“W”分布,3月和9月发生事故数相对较少,4~7月份是我国危化品事故多发月份。我国危化品企业多分布于东南地区,4月份起天气逐渐转热,使得部分化学品更易挥发泄露,容易发生超温现象,而且此时对于危化品场所工作人员心理和生理方面都有一定影响,难以保持良好的工作状态进行安全生产工作。

1.2 研究方法

统计分析对我国经济社会发展具有重要作用,在危化品安全管理领域也是如此;应用数理统计的方法对事故进行统计分析,有利于揭示事故发生的一些规律从中吸取经验教训,便于对特定事故做出针对性防控工作。已有研究表明事故统计分析的有效性,Moura[21]通过分析多个行业的238起重大事故,发现造成事故的最常见原因是由于设计的失败。曾维刚等[22]对山西省煤矿事故进行统计分析,得出了事故发生规律,并针对事故原因提出预防和减少事故发生的对策和措施。李杰[23]对北京市火灾事故进行统计描述和聚类分析,发现了北京火灾事故存在一定的空间分布特征。因此,本研究对PRC和CCSA提供的数据进行整理,提取事故的基本信息。对统计数据进行时间特征分布、空间特征分布等比较分析,并将事故原因分类分析。

2 危化品事故时空特征分析

2.1 时间特征分布

新中国成立以来,我国化学工业发展历程主要分为以下5个阶段:恢复生产阶段1949~1952年;全面建设阶段1953~1965年;动荡阶段1966~1978年;全面和快速发展阶段1978~2000年;21世纪发展新阶段2001年至今。法律法规的发展总是伴随着行业的进步,危化品行业也不例外,1981~2016年间我国及国际层面颁布与化工企业相关法律法规、标准及其他要求超过250项,2009年多达39件。1981~2020年6月累计较大、重大和特大危化品事故共280起,造成1 821人死亡,不同程度受伤近4 000人,其中2018年发生较大及以上危化品事故最多高达17起,造成112人死亡;2015年致死人数最多达到225人;根据统计结果作危化品事故起数、死亡人数和化工行业相关法律法规颁布数量与年份的分布图,见图2。

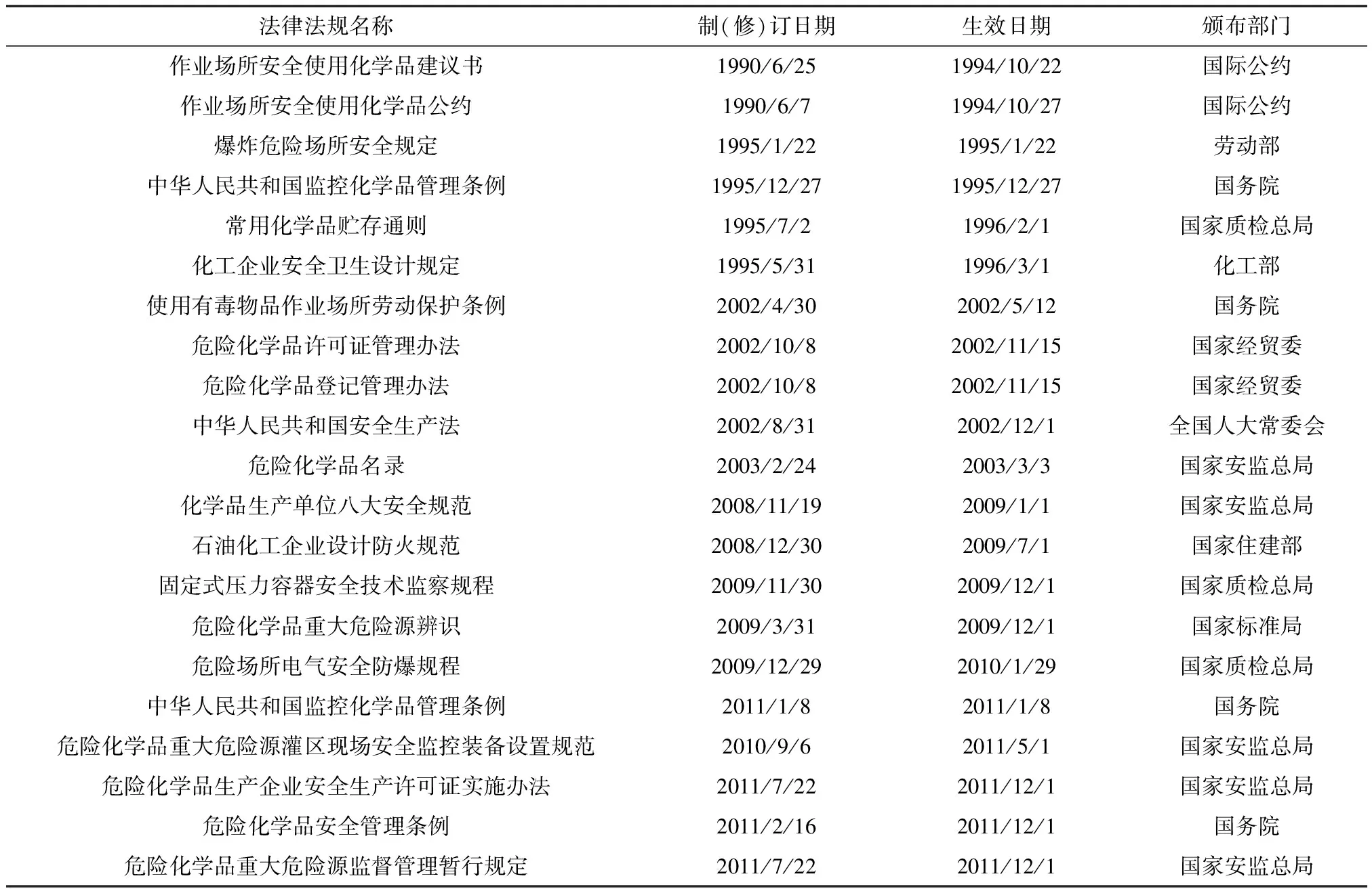

由图2可知,我国化学工业全面和快速发展阶段、21世纪发展新阶段危化品生产经营事故起数整体趋势大概为先增后减再增,且在2003年为历史最低。危化品事故致死人数在2000年之前,整体呈波动状态且相对平稳;而在2000年以后事故致死人数整体为上升趋势,2015年达到历史最高,2010~2019年年均较大及以上危化品事故13.4起,2010年以后较大及以上危化品整体呈现高发的态势。2000年之前我国危化品行业法律法规相对较少,体系尚不健全;随着各个层面对安全的重视,2000后颁布的危化品行业法律法规是1981~1999年间的4倍之多,其中有几个重要时间节点:1995,2002,2010年,详见表1。

表1 化工行业关键性法律及其生效时间与颁布部门Table 1 Key laws of the chemical industry and their effective time and issuing department

结合图2和表1发现,危化品行业重要法律法规颁布后几年,安全生产状况都有所好转,尤其是2002年颁布《中华人民共和国安全生产法》后,2003年较大、重大和特大危化品事故达到1980年后历史最低,2011年《危险化学品安全管理条例》颁布实施后,2012年我国危化品事故明显减少,存在一定的滞后性和时效性,2012年之后危化品事故仍呈现高发态势。

2.2 空间特征分布

针对我国1981~2020年上半年32个统计单位(省、市和新疆兵团,其中港澳台未列入统计)较大及以上危化品生产、经营期间发生事故起数见图。其中山东(38)、江苏(28)、辽宁(24)、河北(21)、河南(18),事故发生起数相对较多,占事故总量的46.4%,青海省、海南省、西藏自治区未发生较大及以上危化品事故。我国七大地理分区事故起数占比分别为东北(38,13.67%)、华东(104,37.41%)、华北(41,14.75%)、华中(35,12.59%)、华南(7,2.52%)、西南(23,8.27%)、西北(30,10.79%),华东地区主要是山东省和江苏省事故起数较多。

与其他学者统计结果趋于一致,山东省和江苏省危化品事故起数都位列前三。山东省和江苏省是我国化工产业排名前二的两个大省,化工行业总产值在全国总产值中占比约50%。作为传统化工企业大省,山东省和江苏省化工行业安全管理水平和生产技术处于国内顶尖水平;2018年每百家危险化学品生产企业事故死亡率远低于全国平均水平的1.46(山东省为0.72,江苏省为0.76),此两省危化品企业数量虽不断减少但基数仍较大(江苏1968家,山东省1935家,位列全国前二),所以不论是事故起数还是致死人数,这两省份一直是我国危化品行业的重灾区。

2.3 危化品事故行业分布

根据危化品事故企业所属行业进行分类汇总分析,涉及危化品企业所属行业主要有合成氨、化肥、农药、精细化工、煤化工、无机化工、石油化工、橡胶、医药、有机化工和其他化工等,由图4可知,危化品事故主要行业占比和死亡人数占比依次为精细化工(27.86%,27.13%)、无机化工(17.14%,12.47%)、石油化工(15.36%,13.73%)、化肥(11.43%,8.18%)、其他化工(7.5%,19.44%)和有机化工(6.79%,6.59%)。精细化工是我国化学工业发展的重要战略规划,目前我国精细化工生产企业超过8 000家,在政策和资金方面都予以支持。但由于精细化工行业生产过程工艺复杂繁多,中间过程控制要求严格,对于企业的技术设备及自动化控制方面有着苛刻的要求;与发达国家和地区相比,我国不论在产品技术方面还是安全管理水平都存在很大差距。由于长期的工业技术缺欠,法律与安全监管水平的不完备,导致精细化工行业发展进程与安全管理水平不匹配;加之很多企业重效益、轻安全,致使精细化工行业危化品事故高发;其他涉及危化品行业或多或少也存在同样问题。

3 危化品事故环节及原因分析

3.1 事故环节分析

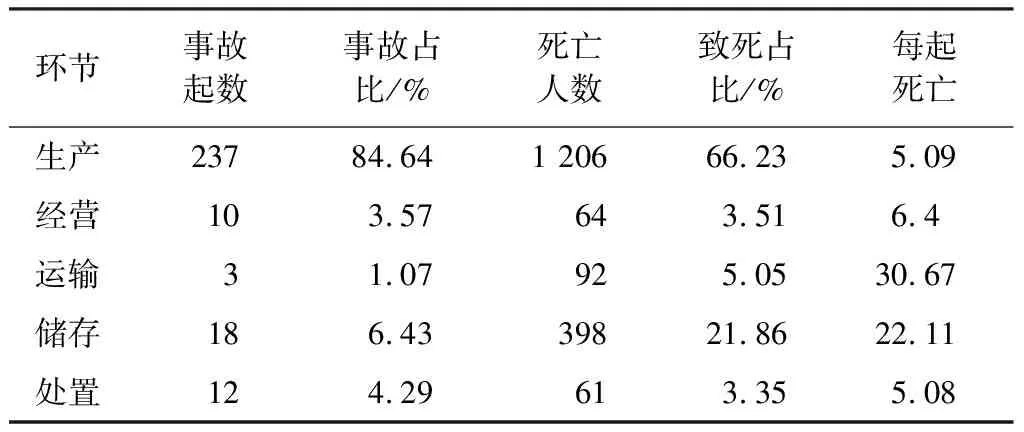

将1981~2020年6月我国发生的较大及以上危化品事故根据生产、经营、运输(管道运输)、储存、处置五个环节的事故起数和死亡人数进行统计分析,结果见表2。

2018年上半年,企业贷款同比少增337.06亿元。分企业类型看,大、中、小微企业贷款同比分别少增115.66亿元、120.45亿元和112.9亿元。分企业性质看,国有和集体企业分别少增309.59亿元和24.82亿元;分行业看,农业、工业和服务业贷款同比分别少增6.65亿元、8.14亿元和371.53亿元。据调查显示,目前广西全区108项工业投资建设项目资金缺口达182.55亿元;南宁市、梧州市和百色市的抽样工业企业资金缺口分别达160亿元、18.9亿元和421亿元。算上广大小微企业,资金缺口额度将更大。

由表2可知,危化品生产环节发生较大及以上事故总起数和总死亡人数最多,分别占比84.64%和66.23%;在危化品生产环节事故状况精细化工占比30.38%,无机化工18.14%,石油化工12.23%,化肥12.08%,与2.3节中化工行业事故概率相比,精细化工、无机化工和化肥行业在生产环节更易发生事故。1981~2000年共发生95起较大及以上危化品事故,其中生产环节80起,占比84.21%,2001~2020年上半年发生较大及以上危化品事故185起,生产环节157起占比84.86,可见我国在危化品生产环节安全状况并未好转。主要是由于危化品生产环节工艺相对复杂且工艺更新速度快,生产所需材料多具有危化品易燃易爆等特性,生产过程条件控制十分严格,稍有差错就可能酿成事故。另外企业管理者不能平衡生产与安全的关系,重效益而轻安全,企业安全管理水平无法匹配当前生产状况,生产过程中存在违法生产、违规操作、违章指挥等。

表2 事故发生环节统计Table 2 Statistics of accident occurrence links

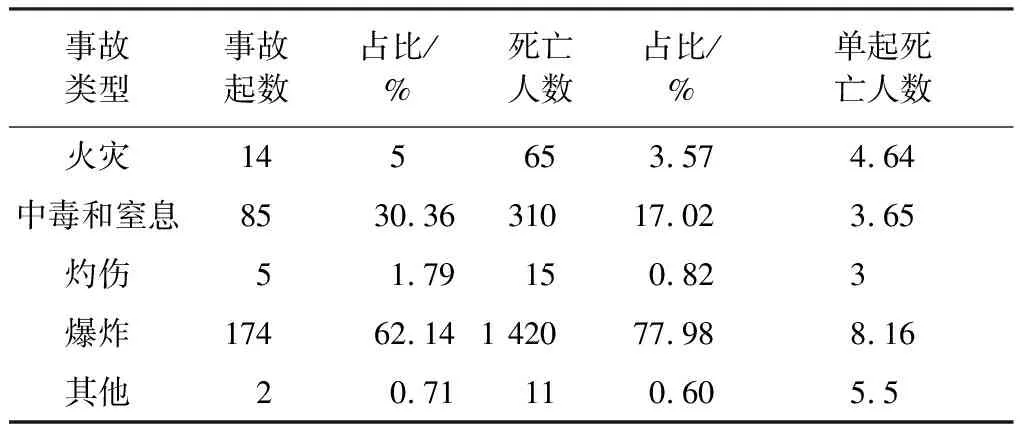

3.2 事故类型分析

根据危化品的易燃性、易爆性、有毒性等危险特性,以及危化品事故定义,将危化品事故分为危化品火灾事故、危化品爆炸事故、危化品中毒和窒息事故、危化品灼伤事故、危化品泄漏事故和其他危化品事故六大类。对我国1981~2020年上半年我国发生的280起较大及以上生产、经营、储存和运输(管道运输)和处置过程中发生的危化品事故进行分类归类汇总,见表3。

表3 事故类型统计Table 3 Statistics of accident types

由表3可知,爆炸和中毒窒息事故是危化品事故的主要类型,共发生258起,占事故总起数的92.81%,死亡人数高达1 727,占死亡总人数的95.31%。其中危化品爆炸事故发生173起,占事故总数的62.23%;造成1 417人死亡,占事故致死总人数的78.20%,且单起事故平均致死人数高达8.16人。其次为危化品中毒和窒息事故,共发生85起,占事故总数30.58%;致死人数310人,占事故致死总人数的16.83%,单起事故平均致死人数达3.65人。根据危化品泄漏事故定义,发生一定规模的危化品泄露,虽未发展为爆炸、火灾或中毒事故,但造成了严重的财产损失和污染。因此,在事故统计中并未有危化品泄漏事故,但有3起危化品火灾事故,12起危化品中毒和窒息事故,31起危化品爆炸事故是由于泄露引起的。文中统计的85起危化品中毒和窒息事故中有44起事故是1名或2名作业人员作业前未监测空气质量且未佩戴任何安全防护用品,吸入有毒危化品或因缺氧晕倒(窒息)后,周围其他工作人员在未佩戴安全防护用具或防护用品不合格的情况下施救不当或盲目施救,而导致多人中毒身亡;例如2014年辽宁灯塔北方化工有限公司“4·24”中毒窒息事故、2005年上海市松江县佘山无机化学品厂“4·4”硫化氢中毒事故、2016年菏泽市郓城县非法化工厂“7·13”较大中毒窒息事故等。

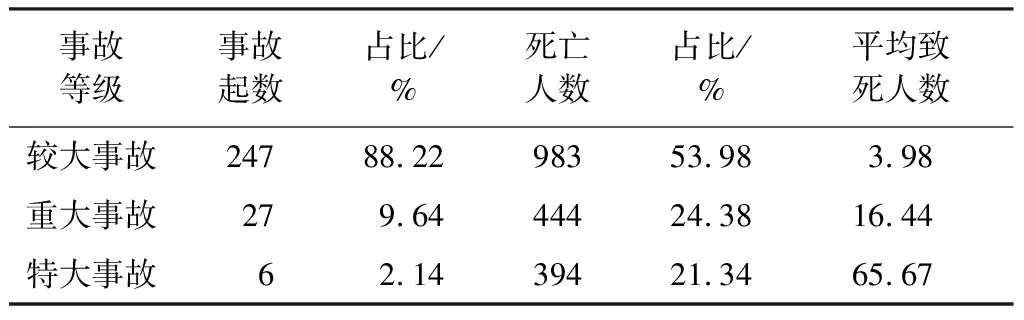

3.3 事故等级分析

针对1981—2020年上半年我国危化品生产、经营、储存、运输(管道运输)和废弃处置环节发生的280起较大及以上危化品事故,进行事故等级分类分析。280起事故中较大事故247起,重大事故27起,特大事故6起;特大事故分别为1982年福建省福鼎县制药厂“3·9”冰片车间汽油爆炸事故、1993年深圳市清水河危险化学品仓库“8·5”特大爆炸火灾事故、1997年北京东方化工厂“6·27”罐区特大火灾爆炸事故、2013年山东省青岛市“11·22”中石化东黄输油管道泄漏爆炸特别重大事故、2015年天津港“8·12”瑞海公司危险品仓库特别重大火灾爆炸事故、2019年江苏响水天嘉宜化工有限公司“3·21”特别重大爆炸事故;详细统计结果见表4。

表4 事故等级统计Table 4 Accident level statistics

由表4可知,特大事故:重大事故:较大事故,事故起数之比接近1∶5∶50;死亡人数之比接近1∶1.15∶2.55。其中特大、重大、较大危化品事故平均致死人数分别高达77人, 16.44人,4.03人。发生的6起特大事故均为危化品爆炸事故;27起重大事故中危化品火灾事故1起,危化品中毒和窒息事故2起,危化品爆炸事故24起。通过分析这32起重大及以上危化品事故发现,有16起事故集中在气温较高的6、7和8月份;高温天气下,易燃易爆危化品更易挥发,对于部分放热反应难以进行降温控温,加之高温天气操作人员易精神疲倦,工作状态不佳,都使得夏季成为危化品事故易发、高发时期。

3.4 事故直接原因分析

根据1981~2020年上半年我国发生的278起较大及以上非运输过程危化品事故报告中导致事故的直接原因,从人-机-环-管的角度对事故发生原因进行分类分析;对于事故原因的追究,不论是人的因素、机器设备因素和环境因素都因归结于管理的原因,结果见图5。

由图5可知,从人-机-环的角度,造成事故的原因依次为人的因素,机器设备因素,环境因素。其中人的因素主要为操作人员的不安全性(违章作业、误操作、违规操作)和指挥人员的不安全性(指挥失误、违章指挥);机器设备原因主要为设备未定期检修保养存在故障、设备防护和警示设施不齐全;环境因素主要为极端天气及特殊环境。对于直接由于管理原因导致事故发生,2000年前后占比分别为36.84%和31.35%,可见我国在危化品行业安全管理水平虽有一定的提高,但仍有很多方面需要改进。

4 结论与对策

4.1 结论

本文根据中国化学安全协会和中华人民共和国应急管理部公布的我国1981~2020年上半年不同月份发生的危化品事故,针对其中较大及以上280起事故进行统计分析,得出以下结论。

(1)我国危化品事故具有一定的时空分布特征,时间上自2010来整体呈高发态势,且主要分布在天气炎热的5~8月份,;空间上,主要集中在危化品产业发展速度较快的华东、华北地区,尤其是山东、江苏两省。

(2)精细化工和无机化工及生产环节是我国较大及以上危化品事故发生的主要行业和环节。由于精细化工和无机化工行业生产过程工艺复杂繁多,对于企业的技术设备及自动化控制方面有着苛刻的要求,稍有差错便可能酿成事故。

(3)爆炸、中毒和窒息是我国危化品事故的主要类型,主要与危化品自身易燃、易爆、毒害等危险特性有关。而多数危化品中毒和窒息事故是由于作业人员作业前未监测空气质量且未佩戴安全防护用品,吸入有毒危化品或因缺氧晕倒(窒息)后,周围其他工作人员因盲目施救或施救不当,而导致事态进一步恶化多人中毒身亡。

(4)人的因素和管理因素是危化品事故发生的主要原因,其中人的因素主要包含操作人员的不安全性(违章作业、误操作、违规操作)和指挥人员的不安全性(指挥失误、违章指挥);随着国家对危化品行业安全生产的重视,我国在危化品行业整体安全管理水平有显著提升。

4.2 对策建议

事故的预防,关键在于明确事故发生原因;通过对以往危化品事故进行统计,系统分析事故起因、危害,认识其发展规律,做出针对性的预防措施,有助于危化品行业安全防控体系的建立,为此提出以下建议:

(1)强化安全监管系统。各省市地区根据当地危化品企业数量、规模等情况,匹配相应的的危化品安全监管力量,对重点地区定期安排检查,不断提高危化品安全监管部门监管能力。运用AI、物联网等技术建设危化品安全生产风险监测预警系统,对危化品生产、储存等环节关键参数进行实时监控,实现对危化品重大安全风险动态监测预警。

(2)提高危化品风险管控能力。各省市地区务必明确危化品产业定位,合理规划化工产业园区,禁止“三高两低”(高风险、高污染、高能耗、低技术水平、低效益)危化品企业入园;深入开展企业安全风险隐患排查治理,依法淘汰安全生产条件不达标企业,强化危化品运输、废弃处置等环节安全管理;加强危化品应急预案管理,定期开展预案演练,通过反馈进一步提高预案的针对性、实用性和科学性;全面建成危化品行业防控体系。

(3)提高危化品企业本质安全化水平。依据规范标准排查危化品企业安全防护距离,不符合要求企业责令就地整改。提高危化品行业自动化控制水平,对于“两重点一重大”生产储存装置,必须装备可燃、有毒气体泄漏检测装置和紧急切断装置;推动实现重点监管危化品生产工艺全程自动化控制,鼓励技术改进和创新,提升本质安全水平。

(4)推动企业落实主体责任。加大违法生产行为执法力度,落实全员安全生产责任制,明确事故责任追究,对事故主要负责人和有关责任人员依法追责。对故意隐瞒重大安全隐患等违法行为给予行政处罚,构成犯罪事实的,依法追究刑事责任。

(5)加强安全管理人才培养。国内设置安全工程相关专业高校不多,危化品行业缺少化工-安全复合型人才。国家应结合校企实际情况,在原有安全工程等相关专业增设危化品安全管理方向,鼓励有资质资源高校增设危化品安全管理专业;对于在职人员,建立定期培训制度,不断提升安全管理能力。