新型低密度Nb−Ti合金抗氧化涂层制备及组织性能分析

胡国林 姚草根 贾中华 何开民 陈道勇 孙彦波 闫旭波

(航天材料及工艺研究所,北京 100076)

文 摘 针对新型低密度Nb−Ti 合金抗氧化性能需求,开展了Si−Cr−Ti 系抗氧化涂层研究,重点分析了所制备涂层抗氧化性能和微观组织在氧化前后的变化。结果表明,1 200 ℃下涂层寿命大于10 h,涂层抗热震性能良好;涂层与基体之间形成一层扩散层,保证了涂层的结合强度;在高温大气环境下,涂层表面生成一种隔绝氧气填补涂层表面空隙的玻璃质SiO2层,因而具有良好的抗氧化性能。

0 引言

目前为满足高性能航空航天飞行器高温部件重要材料的减重需求,我国研制出一种具有密度小、强度高、韧性好、易焊接等优点的新型铌钛合金,其密度约为6.9 g/cm3,与密度为8.9 g/cm3铌铪、铌钨合金部件相比,铌钛合金部件的质量可减少22%,同时利用其较高比强度,可以减小部件壁厚,则部件质量减少更多。与其他铌合金一样,较弱的抗氧化性能是工程化应用的瓶颈[1−2],该新型铌钛合金在1 100~1 300 ℃范围内作为结构材料其抗氧化能力仍然不足,对于高负荷部件或需要在高温下长期工作的部件来说,需要增加防护涂层来提高其材料抗氧化性。

铌合金高温抗氧化涂层研制始于20世纪50年代美国用料浆烧结法制备铝化物涂层体系,此后美国采用真空料浆烧结法制备了具有制备工艺简单、高温抗氧化及自修复功能优异的硅化物涂层R512A(Si−20Cr−5Ti)和R512E(Si−20Cr−20Fe)涂层[3−7]。我国从70年代中期开始了类似的铌合金抗氧化涂层的研制,经长时间的探索和应用研究,已形成了以Si−Cr−Ti/Fe、Si−Nb/Si−Mo 等系列硅化物、铝化物涂层等改性硅化物为主体的涂层体系,该涂层广泛应用于卫星姿控、控轨及制动发动机,弹头分导发动机推力室等。Si−Nb 系涂层生成不易挥发的Nb2O5和TiO2,使涂层内易形成导致基体失效的穿透性裂纹,使用温度不高。Si−Mo 一般采用制造工艺复杂的包埋渗法,使用温度较高,但有可能涂层厚度不均,质量不易保证,不适合涂覆形状复杂零件。Si−Cr−Ti/Fe 系涂层是目前铌合金应用最广的高温抗氧化涂层,采用料浆烧结法,工艺简单,制备时间短,涂层成分、厚度均匀可调[8−12],使用温度适中,能满足该新型铌钛合金材料的使用。本文针对我国未来在高性能航空航天飞行器使用的高温部件,开展新型低密度铌钛合金用抗氧化涂层技术研究。

1 实验

将新型铌钛合金加工成小试条(5 mm×100 mm),在小试条表面渗制高温抗氧化涂层,该涂层制备方法为料浆烧结法,具体工艺是采用喷枪将Si−Cr−Ti合金粉、有机黏结剂和稀释剂制成料浆喷到试条表面,将试条放入真空烧结炉中并在1 300~1 400 ℃下渗制涂层。

涂层静态抗氧化性能试验:试条在静态空气中30 s升温到试验温度1 200 ℃,分别进行保温2、4、6、8和10 h,观察记录涂层是否出现缺陷,并用电子天平测量试条试验前后的质量。试条的涂层抗热震性能试验采用直接通电加热方式,并用红外测温仪测量试条温度。试条在静态空气中10 s升温到1 200 ℃,保温1 h,降温10 s,在两个试验温度之间交变循环10次,观察记录涂层出现缺陷时循环的次数。对氧化前后的试条采用扫描电镜、能谱仪(EDS)等进行了涂层表面形貌、涂层相及元素分布分析。氧化前的试样线切割后对截面进行分析,重点观察了涂层厚度、涂层各区形貌及相分布等。

2 结果与讨论

2.1 涂层质量变化率

对涂层进行了质量变化率试验,将高温渗制的铌钛合金硅化物抗氧化涂层试片放入温度为1 200 ℃高温炉中,在大气环境中进行10 h 静态氧化失重试验,结果见表1、图1。

表1 硅化物抗氧化涂层1 200 ℃静态氧化不同时间试验结果Tab.1 Test results of static oxidation of silicide coating at 1 200 ℃for different time

图1 硅化物抗氧化涂层1 200 ℃静态氧化不同时间质量变化率Fig.1 Mass change rate of silicide coating during static oxidation at 1 200 ℃for different time

涂层失效最主要的原因是涂层成分氧化及挥发,涂层质量变化率的大小在一定程度上反应涂层的抗氧化性能,一般其小于5 mg/cm2就表明该涂层抗氧化性能优异。测量氧化试验前后涂层质量变化,其与涂层氧化表面积之比即为质量变化率。由表1、图1可见,试样经静态氧化试验后(1 200 ℃×10 h)质量有微小减少,质量变化率也很小,几乎不变,结果表明该涂层1 200 ℃的寿命大于10 h。

2.2 涂层抗热震性能试验

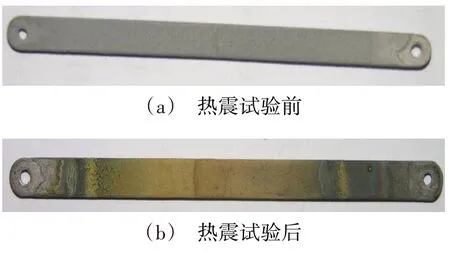

对涂层进行了高温抗热震试验,采用低电压大电流直接通电加热,红外探头测温。将带有涂层的试样经室温升至1 200 ℃并保温1 h,再急冷至室温,并按此规范循环10次后,涂层未见脱落并完好无损。试样试验前后的照片见图2。

图2 铌钛合金硅化物抗氧化涂层经室温~1 200 ℃保温1 h并循环10次(共计10 h)热震前后试片Fig.2 Silicide coating on the Ni−Ti alloy samples before and after thermal shock(room temperature~1 200 ℃for 1 h)for 10 times(10 h in total)

2.3 涂层的微观分析

2.3.1 氧化试验前涂层分析

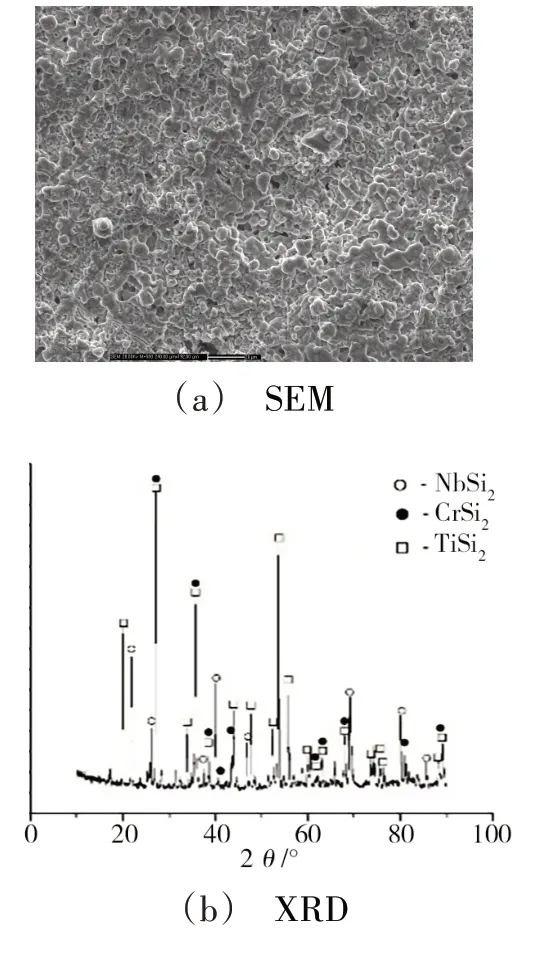

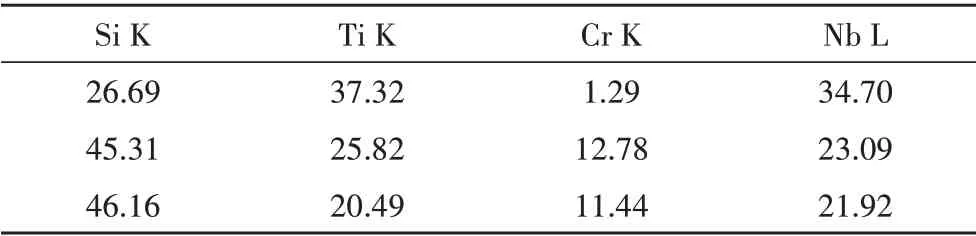

图3所示为铌钛合金表面硅化物抗氧化涂层表面分析结果。由图3(a)可知,涂层表面较疏松,表面区域涂层呈熔融层状结构,每层都由许多不规则块状组成。EDS分析结果如表2所示,表层熔融层状结构和不规则块状内均包含Si、Ti、Cr、Nb几种元素,料粉配比中添加的硅粉也在表层体现了出来。图3(b)XRD分析显示,涂层表面主要为(Nb、Ti、Cr)Si2复合硅化物组成。

表2 图层表面EDS分析结果Tab.2 EDS results of coating surface %(w)

图3 涂层表面形貌及能谱Fig.3 Surface SEM and XRD of coating

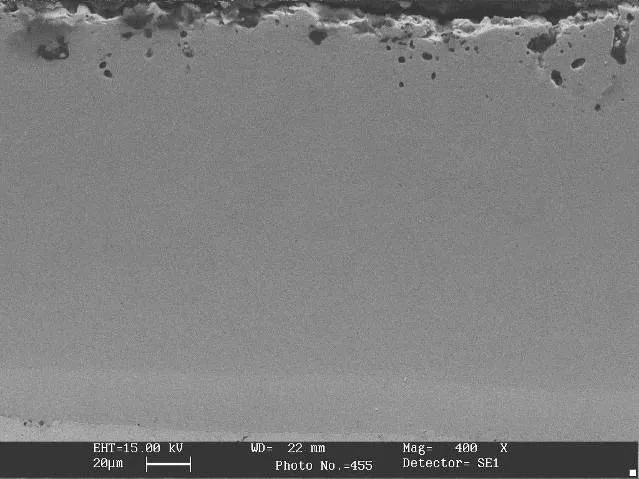

图4、表3和图5分别为铌钛合金表面硅化物抗氧化涂层截面分析结果。由图4SEM 可见涂层由扩散层、中间层和外层三部分构成,涂层与基材扩散形成了扩散层,约10µm。表3中EDS 结果和图5中线扫描显示,从外向内,Nb 和Ti 元素含量逐渐增加,Si元素含量不断降低,Cr 元素在中间层含量最高。扩散层主要包含Si、Ti和Nb元素,表明扩散层是Si元素与基体元素互扩散而形成,主要成分为(Nb、Ti)5Si3,涂层非常致密,扩散层的存在有效提高了涂层和基体的结合强度。中间层比较致密,是涂层的主体,主要成分为(Nb、Cr)Si2,涂层外层较疏松,主要成分为(Nb、Ti、Cr)Si2,Si含量比较高。

图5 涂层截面元素线扫描Fig.5 Cross−sectional element line scanning of coating

表3 硅化物涂层截面能谱分析Tab.3 The EDS of coating %(w)

图4 涂层截面形貌Fig.4 Cross−sectional microstructure of coating

由上分析可知,铌钛合金上制备的硅化物抗氧化涂层,主要形成物是硅化铌,其机理是纯硅和渗硅层之间的热力学活性度不同所驱动,活性Si离子在化学势能梯度的驱使下扩散至金属基体表面并与金属原子发生反应,然后Si离子不断的被金属基体吸收,并逐步扩散到基体中形成具有一定厚度且致密的渗硅层(Nb、Cr)Si2,随着(Nb、Cr)Si2层的不断增厚,活性Si离子的扩散速度减慢,在反应的最后阶段,供应到(Nb、Cr)Si2层和基体界面处的活性硅不足以与基体反应生成二硅化物,从而形成了(Nb、Ti)5Si3过渡薄层(扩散层)。硅化铌在高温下形成二氧化硅和氧化铌,其中氧化铌是非挥发性氧化物,会进入二氧化硅玻璃中使其改性。硅化铌涂层中的富Cr、Ti的合金化区,可使硅化铌改性,提高铌基材抗氧化能力,减少穿透硅化铌涂层微裂纹的生成,降低铌基材氧化速度。

2.3.2 氧化10 h后表面形貌分析

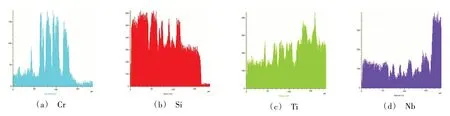

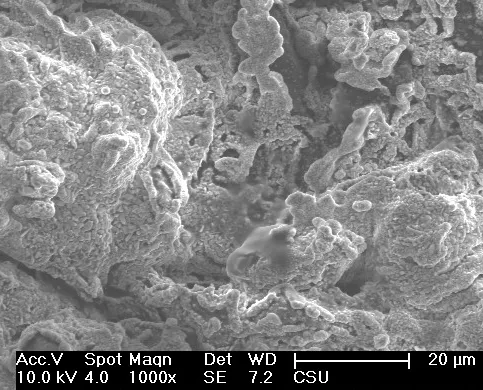

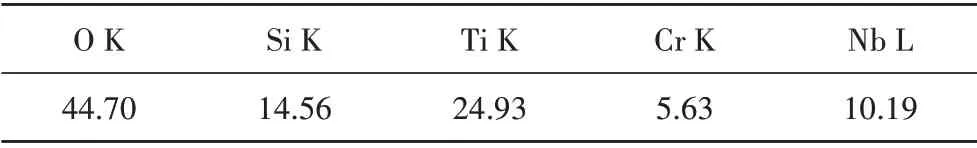

图6和表4为铌钛合金硅化物涂层是在1 200 ℃经氧化试验10 h后表面SEM和EDS。由SEM可见,涂层表明变动疏松多孔,氧化生成的氧化层呈蜂巢状结构,EDS分析表明,表层主要为Si和Nb的氧化物层,主要生成了SiO2,其中氧化严重的形成了蜂巢状结构的下凹部分。根据SiO2结晶的特点分析,SiO2重结晶形成了较大的蜂巢状结构,此时表面氧化层均匀而致密,氧化过程生成的SiO2,其良好流动性不仅隔绝氧气进入涂层和基材,阻止氧进一步侵入涂层主体,也能填补涂层表面空隙,对铌钛合金起到很好的抗氧化作用[13−16]。

图6 涂层氧化后表面形貌Fig.6 Surface microstructure of coating after exposure

表4 涂层氧化后表面能谱Tab.4 EDS result of coating after exposure %(w)

3 结论

(1)研制出了新型铌钛合金硅化物抗氧化涂层,其静态耐高温性能达到1 200 ℃寿命大于10 h。

(2)硅化物涂层均匀致密,与合金基体冶金结合;涂层主体成分硅化铌,高温下生成二氧化硅玻璃质保护膜,阻止涂层及基体的氧化;涂层中的富Cr、Ti的合金化区,可减少穿透硅化铌涂层微裂纹的生成,使硅化铌改性,同时降低了铌基材氧化速度,提高铌基材抗氧化能力,从而使涂层具有良好的抗氧化性能。