原位自生TiB2/Al基复合材料的制备及性能

杨 清 陈 哲 李险峰 吴 一 王浩伟

(上海交通大学金属基复合材料国家重点实验室,上海 200240)

0 引言

现代航空、航天、汽车工业领域的快速发展对结构材料轻量化提出了更高的要求,如更高的比强度、比模量、抗疲劳性能、耐蚀性能等。然而,单一材料的性能在很多方面越来越不能满足高新技术发展的需求。金属基复合材料(MMCs)的出现和应用,极大地弥补了单一材料的缺点,逐渐成为科学研究的重要课题。金属基复合材料的设计理念源于将两种或两种以上不同性质的材料,通过物理或化学方法复合在一起形成一种新型的材料。各种材料在性能上取长补短,产生协同效应,使复合材料的综合性能优于原单一组成材料,甚至产生了原单质材料所不具备的高性能与新功能以满足某种性能要求。

在众多的金属基复合材料中,铝基复合材料(AMCs)已成为发展高性能、轻量化先进结构材料的首选。铝及其合金在制备复合材料上具有很多优点,如密度低、可塑性好等。这就决定了AMCs 具有质轻、塑性好等优点。按照颗粒增强金属基复合材料(PRMMCs)中增强相添加方法的不同可将其制备方法分为外加法和原位自生两种。外加法制备颗粒增强金属基复合材料即将已经制备好的增强体颗粒如氧化物、碳化物、氮化物通过搅拌铸造或者机械混粉的方式复合到基体中[1−4],此种方法制备的金属基复合材料中的颗粒尺寸多为微米级,容易造成应力集中,颗粒表面易受污染,颗粒与基体界面结合力较差。而原位自生方法制备的增强颗粒是通过在一定条件下元素之间或者元素与化合物之间的化学反应,在基体中原位生成增强体颗粒。该方法具有以下优点:(1)合成颗粒尺寸较小,容易制备出纳米尺寸的陶瓷颗粒,具有同时提高材料强度和塑性的潜力[5−6];(2)颗粒与基体的界面干净,无化学反应产物;(3)制备工艺简单,方法可控等。

本文对国内外原位自生铝基复合材料的研究现状作简要评述,主要包括材料的设计与制备、微观组织控制、性能等方面。

1 原位自生TiB2/Al基复合材料的制备

1.1 固/液反应

1.1.1 自蔓延燃烧反应(SHS)

自蔓延燃烧反应首先利用外部提供必要的能量(点火),使局部体系发生放热反应,形成燃烧波,此后的化学反应在自身反应放出的大量的热的前提下继续反应,从而蔓延至整个反应体系,原始反应物料逐渐转化为反应产物,合成所需要的材料[7−8]。与传统工艺相比,该方法具有以下优点:(1)反应速度快,产量大;(2)反应在自身放出的热量下持续进行,节约能量;(3)可以制备非平衡态的相,灵活性较强,通过调节反应原理和反应条件可制备出不同种类的陶瓷颗粒,如硅化物、硼化物、碳化物、氮化物、金属间化合物、氢化物、复杂氧化物等。自蔓延燃烧反应的研究主要集中在以下三个方面:(1)燃烧合成热力学,在给定条件下判断燃烧自发反应的可能性,研究燃烧产物的平衡相组成;(2)燃烧反应动力学,即该反应体系发生化学反应的速度以及反应的具体步骤;(3)燃烧反应结构宏观动力学,即寻找燃烧产物的结构与燃烧条件之间的关系。

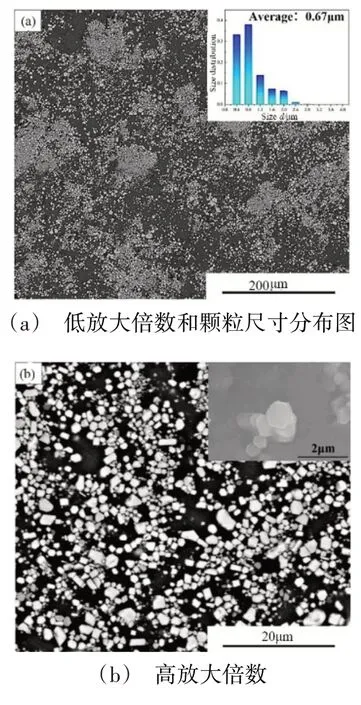

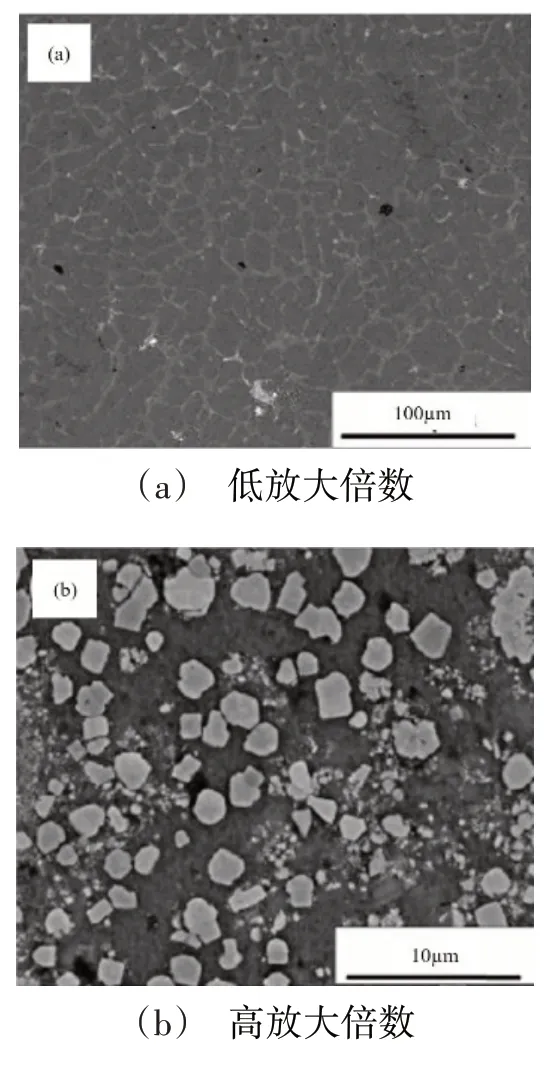

H.Li等人[9]以B2O3粉末、TiO2粉末、Al粉末以及Ti粉末为主要原材料,通过自蔓延燃烧反应制备出TiB2/Al中间合金,然后通过合金化制备出TiB2/Al−Zn−Mg−Cu−Zr复合材料,经过峰值时效热处理后,复合材料的抗拉强度提高了22.3%,屈服强度提高了20.2%,弹性模量提高了24.6%。TiB2颗粒的形貌及分布如图1所示,TiB2颗粒主要呈现出六方形状,平均颗粒尺寸为0.67µm。然而从图1中可以看出,自蔓延燃烧反应生成的TiB2颗粒容易发生团聚,并且易含有其他产物。如J.Y.Xu等人[8]以TiO2粉末、B4C粉末以及纯铝粉末为原材料,通过自蔓延燃烧反应制备出内含TiB2颗粒、TiC颗粒以及Al2O3颗粒的复合粉末。反应产物种类较多,不利于燃烧反应过程的控制。

图1 TiB2/Al复合材料微观组织BSE图[9]Fig.1 Microstructures of TiB2/Al composites[9]

1.1.2 放热弥散法

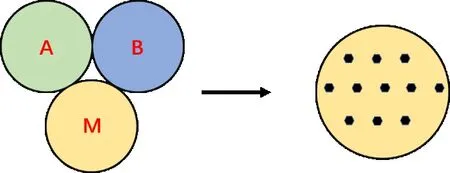

放热弥散法是将固态反应的单质元素粉末进行混合,并将混合体系加热到足够高的温度使其开始放热反应,不断生成增强体颗粒,其流程图如图2所示[10]。KURUVILLA 等人[11]将纯Ti 粉、B 粉以及铝粉进行混合,然后在一定条件下进行压制、烧结,通过弥散放热法制备了TiB2/Al 复合材料。TiB2颗粒平均尺寸约为1 µm。该方法与自蔓延燃烧反应方法类似,都是利用反应体系的放热特性,可制备出各种类型的陶瓷颗粒,但是同样地存在大量副产物。MITRA 等人[12]同样采用弥散散热法制备了TiC/Al 复合材料。其制备过程难以控制,存在附加产物。近些年来,该方法应用得较少。

图2 放热弥散法制备颗粒增强金属基复合材料示意图[10]Fig.2 Illustration of the fabrication of PMMCs through XD method[10]

1.1.3 混合盐法

混合盐法是工业上一种常用的通过原位自生的方法制备颗粒增强金属基复合材料的工艺。该方法是将含有增强体元素的盐类进行混合,并添加到熔融的金属熔体中去,混合盐在高温的作用下发生化学反应,生成所需的增强体颗粒。上海交通大学王浩伟教授课题组通过混合熔盐法成功制备出TiB2/Al基复合材料,该方法按照Ti、B 原子比将K2TiF6和KBF4混合盐加入到熔融铝液中,将发生如下化学反应[13−14]:

待反应结束,过滤掉KAlF4和K3AlF6浮渣,将熔融复合材料浇铸成铸锭。

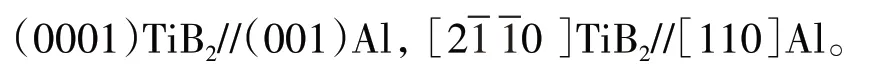

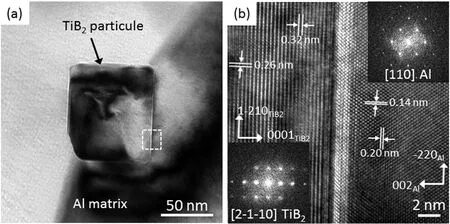

上海交通大学范同祥教授[15]基于Wilson 方程和拓展的Miedema 模型计算了合金元素添加对Al−Ti−B 熔体原位自生反应制备TiB2颗粒稳定性的影响,根据计算熔体中各组元的活度,发现TiB2、Al3Ti 和AlB2相的生成能显著地受到合金元素种类的影响,计算结果表明微量合金元素Mg、Cu、Zr、Ni、Fe、V 和La 元素能够促进TiB2、Al3Ti 相的生成,Zr 的作用最明显。上海交通大学孙靖[14]观察了在不同铝合金体系下通过混合盐反应制备的TiB2颗粒的形貌变化,在纯Al基体中生成的TiB2颗粒呈现出典型的盘状六方形,具有明显的棱角,TiB2颗粒尺寸为纳米级,在Al−Si合金中生成的TiB2颗粒表面相对较为平滑,但同时存在一些棱角分明的方形颗粒,在Al−Cu 合金中生成的TiB2颗粒呈现更加明显的六方棱柱或者立方棱柱外形,并且其C 轴方向较长,在Al−Si−Cu 合金中生成的TiB2颗粒同样呈现出典型的六方盘状形貌,但其C轴长度较短,呈现出扁平的六方盘状。TiB2颗粒的形貌演变与TiB2颗粒的表面能有关,上海交通大学王倩[16]采用基于密度泛函理论的第一性原理计算方法计算了TiB2颗粒的低指数晶面,计算结果表明TiB2颗粒的(110)表面能最低,热力学最稳定,而Ti 终端(0001)面和(100)面相对于B 终端的(0001)面和(100)面更稳定,TiB2颗粒的表面形貌与Ti原子和B原子在熔体的浓度有关。上海交通大学汤龑[17]采用同步辐射X 射线技术和透射电子显微镜分析了混合熔盐反应制备的纳米TiB2颗粒的尺寸分布,其颗粒尺寸分布成对数正态分布,大部分的颗粒尺寸小于100 nm,并观察了TiB2颗粒与Al 基体的界面取向关系如图3所示,存在如下取向关系:

图3 TiB2颗粒透射图[17]Fig.3 TEM imageof TiB2 particles[17]

1.2 固/固反应

机械合金化是一种固态的粉末加工方法,金属粉末或者陶瓷颗粒在高能球磨机中高速运转球墨介质的冲击作用下不断发生塑性变形、断裂和焊合,其过程不仅涉及粉末的物理变化,还会发生一系列的化学反应,在其较高的外部能量的输入下,会生成一系列复杂的相,如非晶、金属间化合物、碳化物、氧化物、高熵合金等[18−19]。Z.Sadeghian等人[20]将纯Al粉、Ti粉以及B粉放入行星式球磨机内在氩气保护气氛下进行高能球磨,Ti粉和B粉在球磨介质的高速撞击下发生反应生成TiB2颗粒,获得超细晶复合粉末,粉末的微观组织如图4所示,并将超细晶复合粉末进行放电等离子烧结,成功制备出TiB2/Al复合材料,抗拉强度达到543 MPa。该方法制备的复合材料晶粒尺寸细小,一般小于1µm,具有较高的强度,然而该工艺较为复杂,需要长时间进行球磨,并且容易引入大量的杂质如氧化物等,复合材料的塑性较差,其力学响应近似于直线型。

图4 机械球磨制备的TiB2/Al超细晶复合粉末的透射图[20]Fig.4 TEM images of the TiB2/Al powders with ultrafine grains fabricated by mechanical milling[20]

2 原位自生TiB2/Al基复合材料微观组织

2.1 铸态组织

上海交通大学王浩伟课题组[10]研究了添加了不同合金元素Si、Cu、Nb、Sc 的TiB2/Al 复合材料的微观组织。图5为添加7%(w)Si 元素的复合材料的微观组织图,TiB2颗粒团聚在晶界上,但是相较于TiB2/Al复合材料体系,TiB2颗粒分布有一定程度的改善,其团聚体内部结构较为松散,颗粒团聚因子为0.4。当在TiB2/Al 复合材料体系中添加0.2%(w)Nb 时,由于Nb 等过渡族金属元素容易与B 元素形成类似于TiB2颗粒的稳定结构,因此Nb 元素的添加会使其容易在TiB2颗粒表面富集,因此会改善TiB2与Al 基体的界面性质,从而改善TiB2颗粒在Al 基体中的分布。从其SEM 图6可以看出,添加Nb 元素后,TiB2颗粒的表面光滑干净,无粉末状物质产生,其颗粒分布得到明显的改善,其团聚倾向得到明显的减弱。当在TiB2/Al 复合材料体系中添加5%(w)Cu 元素时,其微观组织与TiB2/Al−Si 复合材料微观组织近似,TiB2颗粒仍然团聚在晶界上,其改善颗粒分布的效果较差,且TiB2颗粒表面被粉末状物质所包覆,白色粉末状物质应为Al−Cu合金的共晶相,共晶组织优先在TiB2颗粒的表面生长。

图5 TiB2/Al−Si复合材料微观组织[10]Fig.5 Microstructure of the TiB2/Al−Si composites[10]

图6 TiB2/Al−0.2Nb复合材料微观组织[10]Fig.6 Microstructures of TiB2/Al−0.2Nb composites[10]

2.2 热加工微观组织

2.2.1 热挤压微观组织

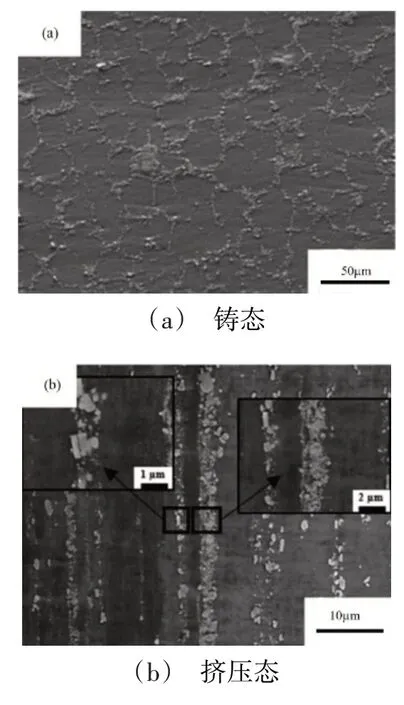

当复合材料基体为可变形合金时,复合材料一般需要经过热加工,从而获得复合材料型材。当材料发生热塑性变形时,复合材料中的第二相陶瓷颗粒将会随着基体一起发生粘塑性流动,从而有利于改善陶瓷颗粒的分布。此外,材料经过热加工后将会发生动态再结晶,细化晶粒尺寸,从而进一步改善颗粒分布。上海交通大学王明[21]将原位自生方法制备的TiB2/Al−Zn−Mg−Cu 复合材料进行单向挤压,并观察了铸态以及挤压态复合材料的微观组织如图7所示,在复合材料铸态组织中TiB2颗粒团聚在晶界上,形成TiB2颗粒团簇,而在挤压态复合材料中,TiB2颗粒呈现条带状分布,同样位于变形晶粒的晶界上,其颗粒分布情况有所改善。

图7 TiB2/Al复合材料微观组织[21]Fig.7 Microstructures of TiB2/Al composites[21]

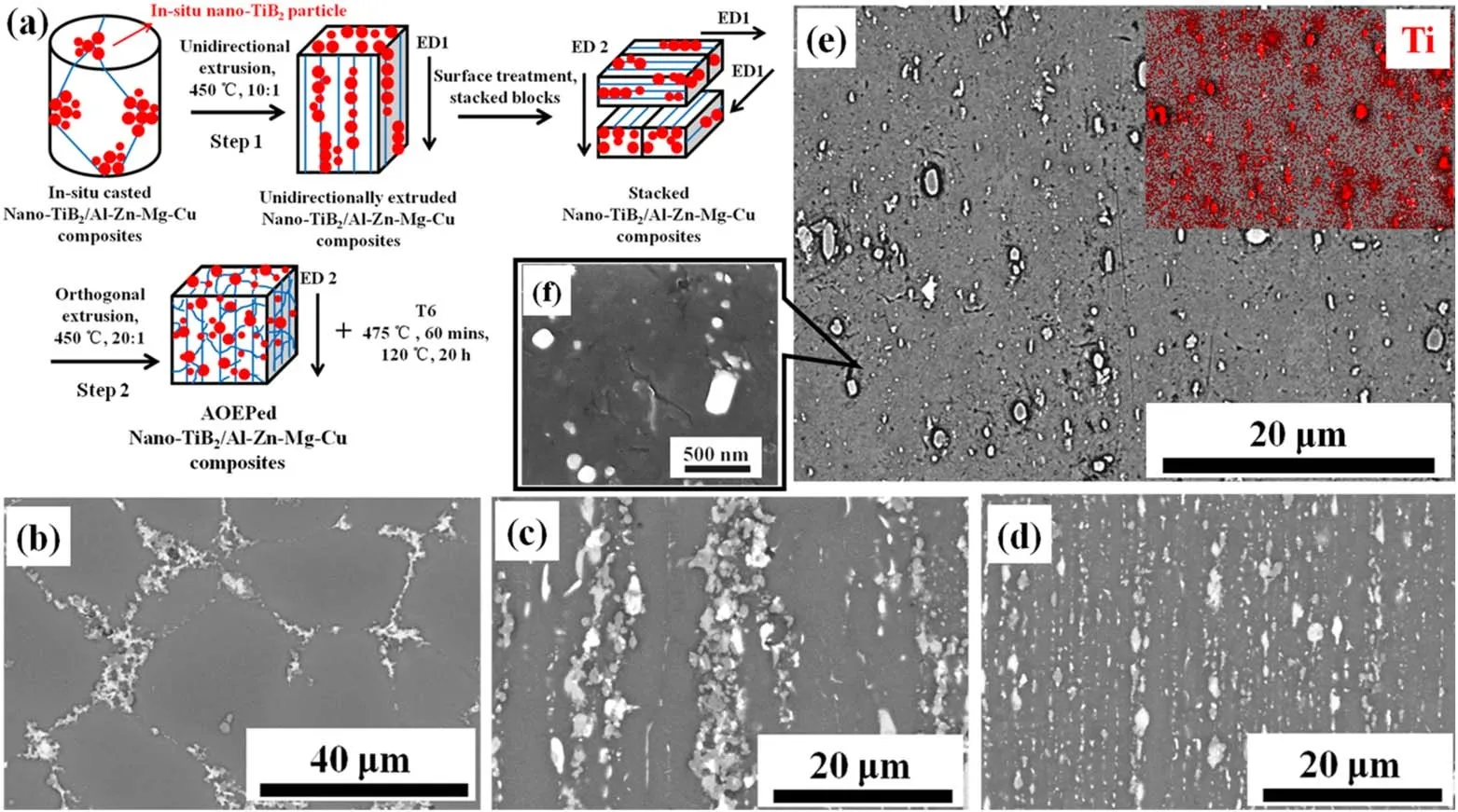

为了进一步改善TiB2颗粒的分布,上海交通大学刘钧[22]通过正交叠片挤压工艺实现了原位自生TiB2/Al 复合材料中纳米TiB2颗粒的均匀分散。图8为正交叠片挤压工艺示意图,首先通过熔盐反应原位自生制备纳米TiB2颗粒,然后将TiB2/Al 复合材料铸锭经过热挤压成块状,并采用电火花切割的方法将块状复合材料切割成预定尺寸,将切割后的材料进行叠加,保证相邻两层复合材料的挤压方向垂直,然后再一次热挤压,如此循环往复,可挤压更多次数。从图中可以看出,复合材料铸态组织中纳米TiB2颗粒在晶界上团聚,当进行一次挤压后,晶粒将沿着挤压方向变形并被拉长,且TiB2颗粒沿着挤压变形的晶界上呈现条带状分布。当进行二次挤压后,原先呈现条带状分布的TiB2颗粒将被均匀分散。

图8 正交叠片挤压示意图及复合材料微观组织图[22]Fig.8 Illustration of AOEP processing and microstructures of the composites[22]

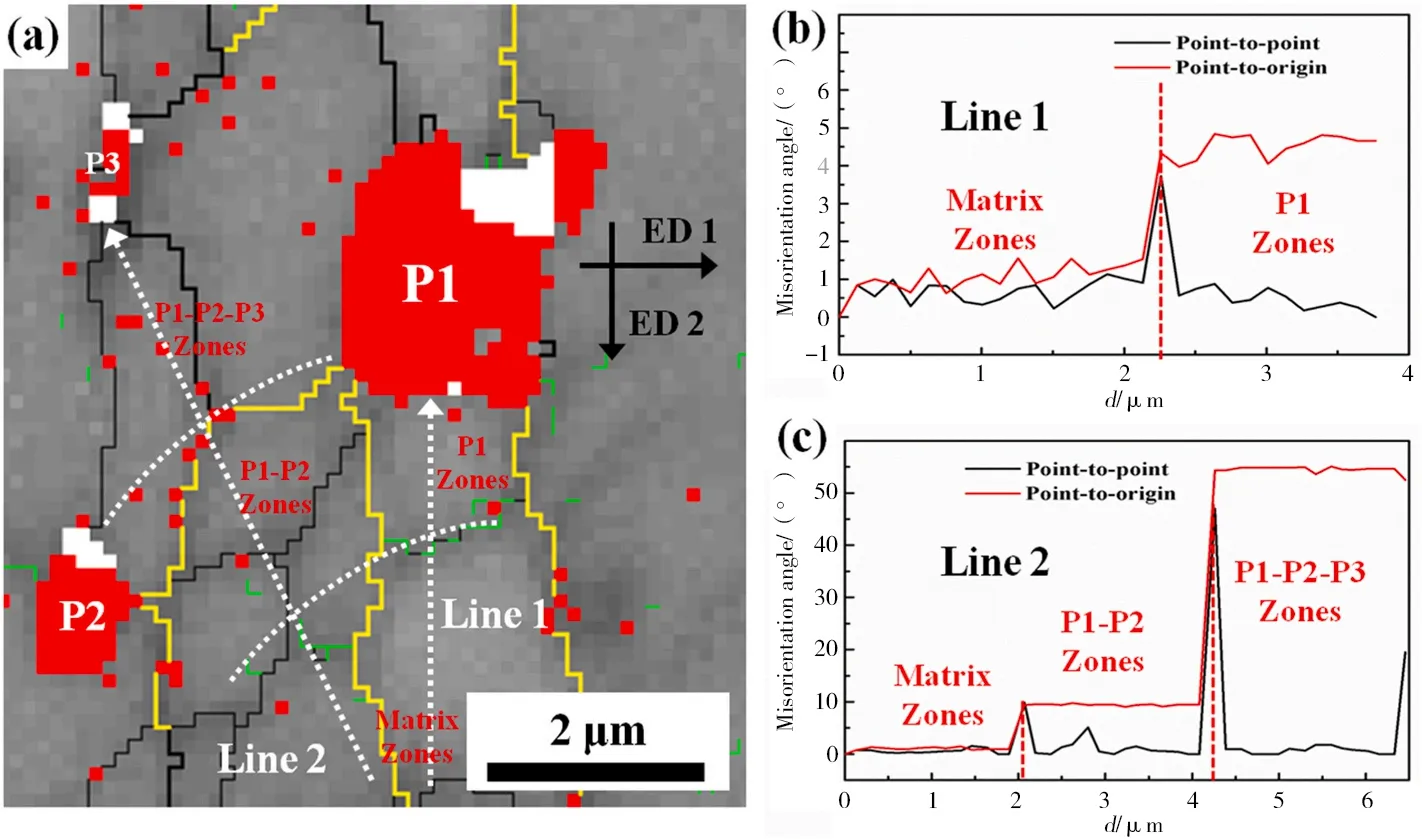

在复合材料中,第二相陶瓷颗粒的存在会促进动态再结晶的发生。上海交通大学刘钧[23]研究了正交叠片挤压工艺下TiB2/Al−Zn−Mg−Cu 复合材料微观组织演变,通过EBSD 可以发现在TiB2颗粒周围存在应变区如图9所示,取向差从基体到变形区逐渐增加,畸变区的存在为动态再结晶的发生提供了驱动力。在铝合金材料的热变形中,由于位错的重排生成了低角晶界,且分布规律。由于TiB2颗粒对位错运动有强烈的阻碍作用,因此在复合材料的热变形中,TiB2颗粒阻碍了剪切带的形成,使低角晶界的分布随机,因此会促进原始粗大晶粒的促进。

图9 热挤压复合材料EBSD图[23]Fig.9 EBSD pattern of the composites under hot extrusion[23]

2.2.2 搅拌摩擦加工微观组织

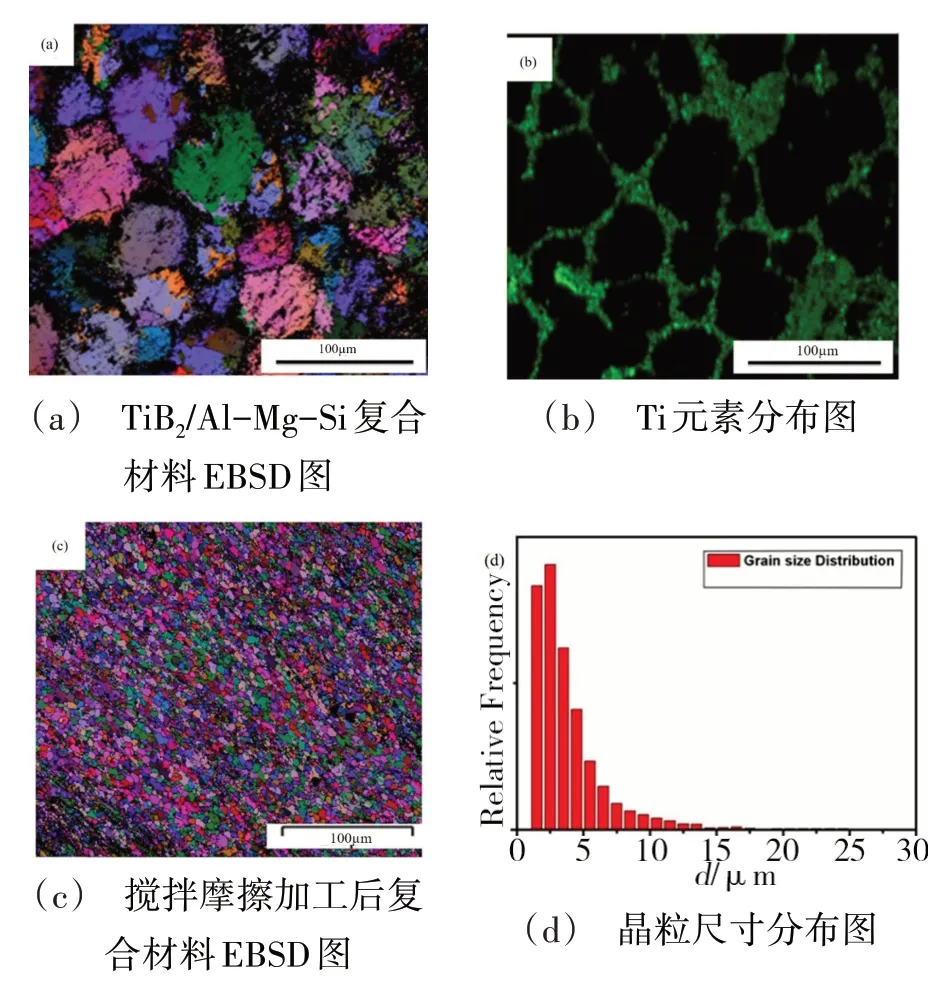

近些年来,搅拌摩擦加工成为新兴的塑性加工热点。在搅拌摩擦加工过程中,快速旋转的搅拌头沿着一定方向运动,其与材料的剧烈摩擦使加工区域快速升温,并使材料发生剧烈的塑性流动[24−25]。通过搅拌摩擦加工可以细化晶粒尺寸,同时改善第二相颗粒在复合材料中的分布。上海交通大学S.M.Ma 等人[26]研究了搅拌摩擦加工的TiB2/Al−Mg−Si复合材料的微观组织和力学性能,如图10所示,经过搅拌摩擦加工后复合材料的晶粒尺寸大大减小,并且复合材料的屈服强度以及抗拉强度相对于未经过搅拌摩擦加工的复合材料大大提高,同时其断裂延伸率也大大提升。

图10 TiB2/Al−Mg−Si复合材料微观组织[26]Fig.10 Microstructure of TiB2/Al−Mg−Si composites[26]

2.3 快速凝固/粉末冶金微观组织

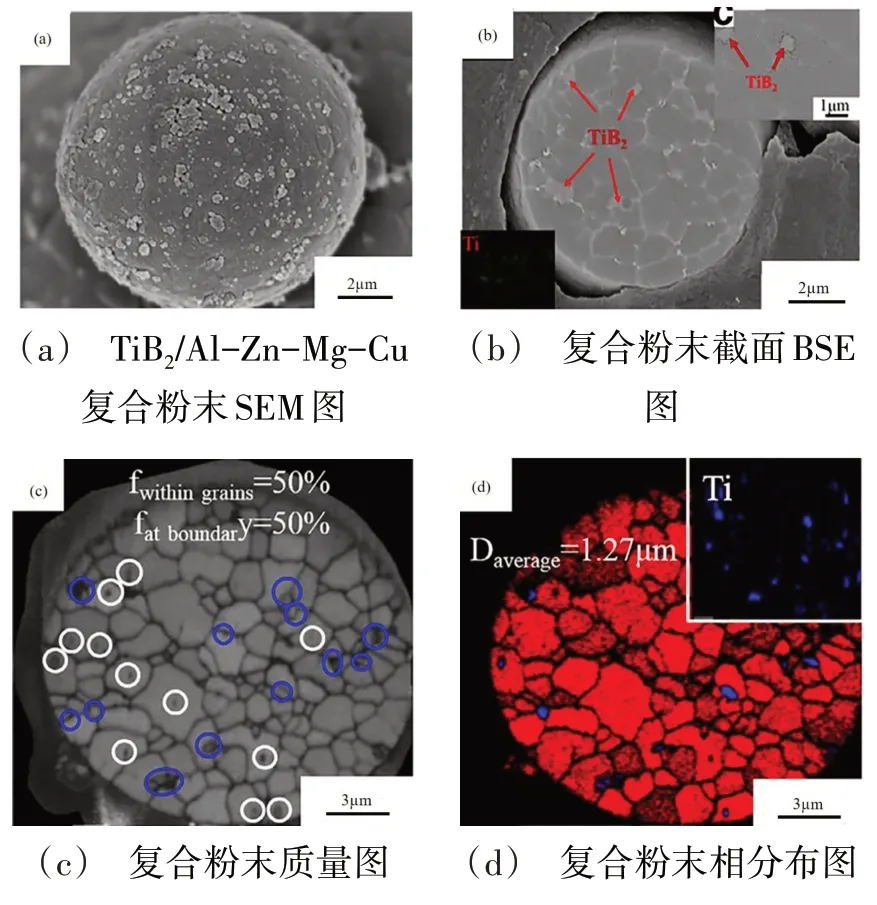

快速凝固/粉末冶金工艺不仅具有细化晶粒、增加合金元素固溶度、细化合金初生相等优点,同时可以改善纳米陶瓷颗粒在复合材料基体中的分布。英国帝国理工大学P.D.Lee等人[27]从实验和理论上研究了在铸造条件下冷却速度对铝熔体固/液界面吞噬/排斥TiB2颗粒临界速度的影响规律。此外,澳大利亚昆士兰大学P.L.Schaffer[28]研究位于晶界上和晶粒内部的TiB2颗粒与Al 基体的取向关系,发现位于晶界上的TiB2颗粒与周围铝基体没有明显的取向规律,而位于晶粒内部的TiB2颗粒与Al 基体之间存在明显的低指数间的界面取向关系。上海交通大学杨清[29]通过快速凝固真空气雾化工艺制备了TiB2/Al复合材料粉末,然后将复合粉末进行烧结后处理。图11(a)为6.8%(w)TiB2/Al−Zn−Mg−Cu 复合粉末的SEM 图,复合粉末外形呈现规则球状,并且从图11(b)可以看出,部分TiB2颗粒分布在晶界上,部分TiB2颗粒分布在晶粒内部,说明了快速移动的固/液界面对TiB2颗粒的吞噬作用。从图11(c)的EBSD 质量图可以统计出分布在晶粒内部与分布在晶粒外部的TiB2颗粒数量近似,但由于TiB2颗粒尺寸为纳米级,很多分布在晶粒内部的较小的TiB2颗粒超过了EBSD 的分辨率从而无法识别出,因此实际上大部分的TiB2颗粒分布在晶粒内部。

图11 TiB2/Al−Zn−Mg−Cu复合粉末微观组织[29]Fig.11 Microstructures of the TiB2/Al−Zn−Mg−Cu composite powders[29]

2.4 增材制造微观组织

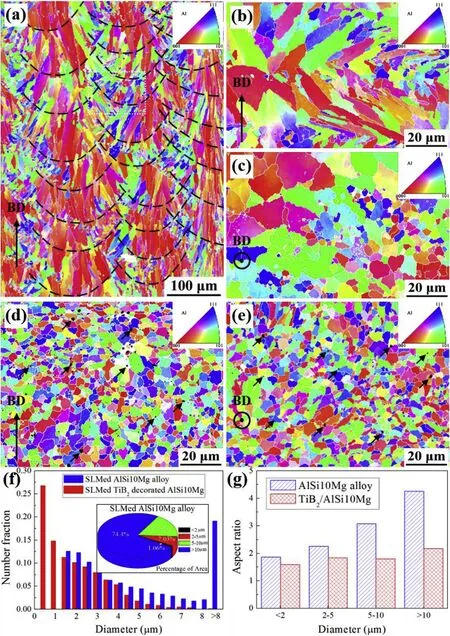

增材制造(3D 打印)技术具有极快的凝固速度,微观组织与增材制造的参数有关,如扫描时间、扫描步长、激光功率等。上海交通大学肖亚开[30−31]首先通过混合熔盐反应制备出TiB2/Al−Si−Mg复合材料铸锭,然后将复合材料铸锭通过真空气雾化工艺制备出复合材料粉末,然后将粉末进行选区激光熔覆(SLM)成型。图12(a)为选区激光熔覆的TiB2/Al−Si−Mg 复合材料的透射明场图,将图中白色线框部分放大如图12(b)所示,根据其元素面分布图可以看出,在选区激光成型熔覆形成的胞晶组织内TiB2颗粒均匀分布,这主要是由于快速凝固时固/液界面对陶瓷颗粒的吞噬作用[32]。此外,TiB2颗粒还可以改善成型的晶粒组织。肖亚开[30]对比了Al−10Si−Mg 合金以及TiB2/Al−10Si−Mg复合材料选区激光成型的晶粒组织如图13所示,合金材料的晶粒呈现出典型的柱状晶,且沿着<001>方向生长,具有各向异性较强、织构明显、晶粒尺寸较大等特点,而复合材料的晶粒呈现出等轴状,各向异性大大减弱,晶粒尺寸相对较小,并将此现象归功于TiB2颗粒的异质形核作用和对晶界的钉扎作用。位于晶界上的纳米TiB2颗粒会阻碍晶界的移动,同时TiB2颗粒是强有力的异质形核基体,初生α −Al 极容易在TiB2颗粒的(0001)面上形核。

图12 选区激光成型的TiB2/Al−Si复合材料微观组织[32]Fig.12 Microstructures of the as−built TiB2/Al–7Si–Cu–Mg sample[32]

图13 选区激光熔覆AlSi10Mg合金不同方位的EBSD图[30]Fig.13 EBSD inverse pole figure(IPF)maps in two perpendicular views of SLMed AlSi10Mg and TiB2/AlSi10Mg alloy[30]

3 原位自生TiB2/Al基复合材料的力学性能

颗粒增强金属基复合材料具有其组元(基体、增强相)所不具备的更加优异的综合力学和物理性能,通常情况下增强体颗粒相对于金属基体合金具有更高的硬度和弹性模量,而金属基体相对于陶瓷颗粒具有更好的塑性、断裂韧性、热导率、电导率等,因此通过对复合材料基体合金以及增强体颗粒的选择和微观结构设计,可以制备出高强、高模量、低密度等综合性能良好的结构材料。

3.1 静态室温力学性能

3.1.1 弹性模量

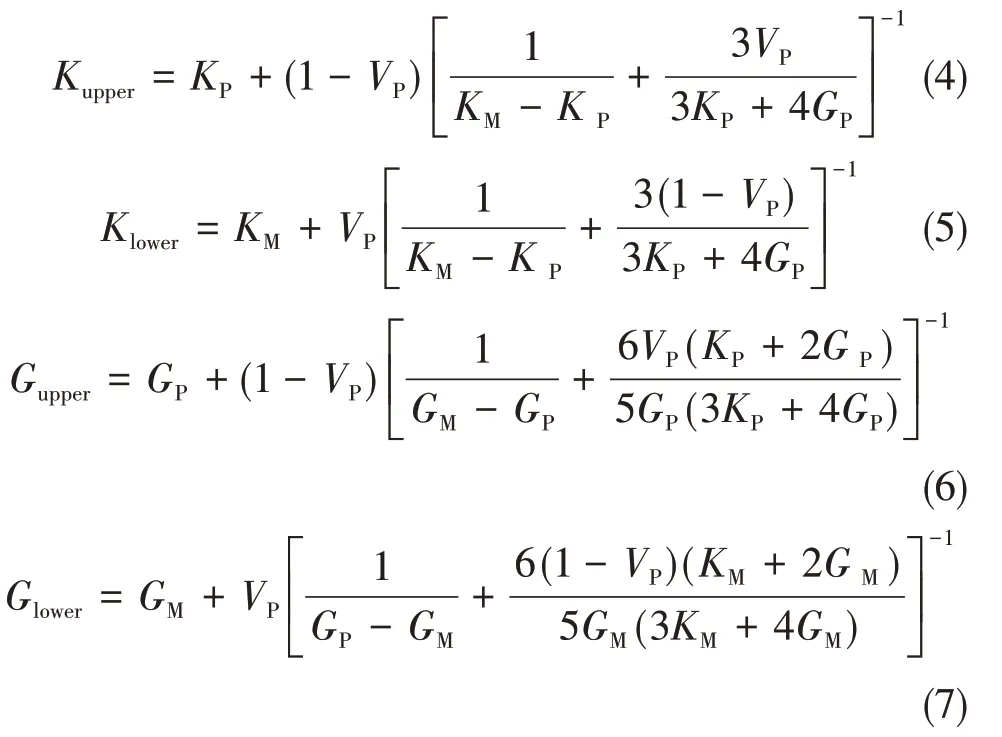

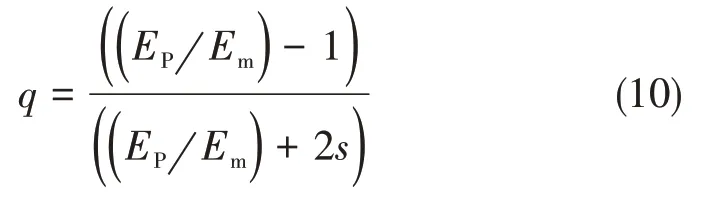

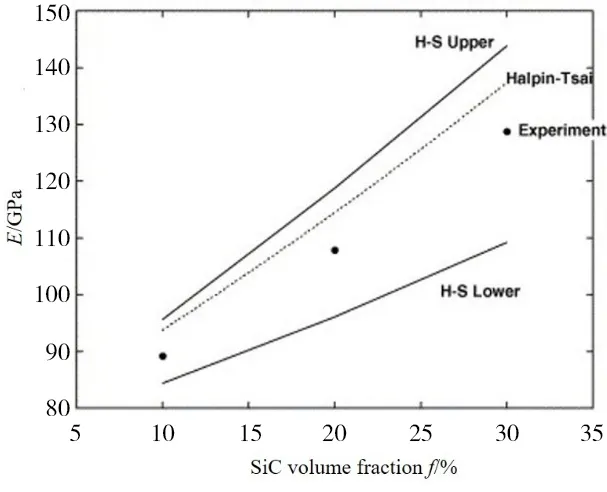

陶瓷颗粒的引入提高了金属基复合材料的弹性模量,这对于精密测量设备具有重要意义。H−S 理论根据弹性介质理论获得各向同性复合材料的弹性模量、剪切模量的上下限[33],如式:

式中,下标M、P 分别表示基体和颗粒,V表示体积分数,然后弹性模量可根据下式计算:

而H−T 模型假设第二相颗粒完美的均匀地沿着受力方向分布,从而得到复合材料弹性模量的半经验型模型[2]:

式中,EP为陶瓷颗粒弹性模量,Em为基体弹性模量,s为颗粒的长径比。复合材料的弹性模量主要由基体弹性模量、颗粒弹性模量以及颗粒的体积分数所决定。颗粒的体积分数越高,复合材料的弹性模量越高。N.Chawla 等人[2]对比了SiC/2080 复合材料的弹性模量实验值与H−S、H−T 模型的预测值如图14所示,复合材料实测弹性模量处于H−S 模型预测值范围之内,H−T 模型预测值与实验值更接近。S.C.Tjong等人[34]研究了粉末冶金方法制备的TiB2/Al−4%(w)Cu 复合材料的弹性模量与TiB2添加量的关系,如图15所示,随着TiB2颗粒含量的增加,复合材料的弹性模量提高。

图14 SiC/2080复合材料的弹性模量实验值与H−S模型、H−T模型预测值对比[2]Fig.14 Comparison of the experimental elastic modulus of SiC/2080 composites with that predicted by H−S and H−T model[2]

图15 TiB2/Al−Cu复合材料弹性模量与TiB2含量的关系[34]Fig.15 Elastic modulus of TiB2/Al−Cu composites with different content of TiB2 particles[34]

3.1.2 强化机制

金属基复合材料相较于基体合金具有更高的强度和硬度,其强化机制包括奥罗万(Orowan)和应力转移强化机制以及由于颗粒引入而导致位错密度提高的位错强化机制。当颗粒与基体结合良好的复合材料受到施加载荷时,应力将会从较软的基体相转移到较硬的颗粒上,从而达到强化效果,对强度的贡献值为[35−37]:

式中,l为颗粒沿着受力方向的长度,t为颗粒的厚度,当颗粒为轴向对称时,上式可转换成

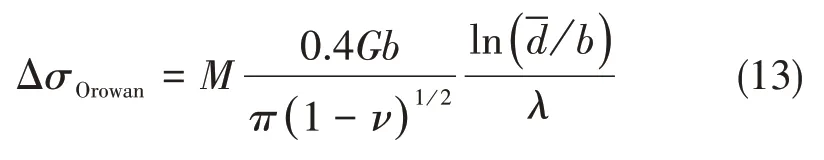

与基体物理化学性质完全不同的第二相颗粒对运动位错起着强烈的阻碍作用。陶瓷颗粒的尺寸一般较大,硬度较高,当运动位错遇到陶瓷颗粒时,位错将无法切过陶瓷颗粒,在外加应力的作用下,位错将逐渐弯曲,直至形成奥罗万位错环[35,38−40],Orowan强化机制对强度的贡献可用下式表示[35],

式中,M为泰勒因子,G为剪切模量,ν为泊松比,λ为颗粒间距,为有效颗粒尺寸。陶瓷颗粒的引入除了会直接带来奥罗万强化、应力转移强化机制外,还会增加复合材料的位错密度,从而增加位错强化的贡献。位错密度提高,一方面是由于可变形金属在变形过程中,由于变形的不均匀性,会产生几何必须位错,并阻碍位错的回复,另一方面当复合材料在淬火时,由于陶瓷颗粒与基体之间的热膨胀系数的差异而在颗粒周围产生位错,进一步提高位错密度[41]。

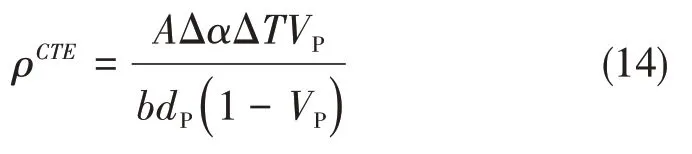

式中,A为常数,Δα为基体与颗粒之间的热膨胀系数差异,ΔT为淬火温度差,VP为颗粒体积分数,b为伯氏适量,dp为颗粒尺寸。

奥罗万强化和由于热膨胀系数差异而产生的位错强化都随着颗粒尺寸的减小而增加。原位自生陶瓷颗粒的尺寸一般远小于外加法添加的陶瓷颗粒尺寸,因此原位自生纳米陶瓷增强金属基复合材料的强度较高。S.C.Tjong 等人[34]采用粉末冶金的方法混合Al−Cu 合金粉末和外加的TiB2颗粒粉末制备出5%(w)TiB2/Al−Cu 复合材料,经过热处理后发现复合材料的屈服强度相对于其基体合金的屈服强度提高了6 MPa,而L.Wang 等人[42]通过原位自生反应制备的5%(w)TiB2/Al−Cu−Mn 复合材料的屈服强度相对于其基体合金屈服强度提高了42 MPa,外加法添加的TiB2颗粒尺寸为45µm,而原位自生法添加的TiB2颗粒尺寸为为亚微米级,因此TiB2颗粒的奥罗万强化效果显著,如图16所示。金属基复合材料的强度不仅受到增强相陶瓷颗粒的特性包括体积分数、尺寸、分布的影响,而且还受到基体合金种类以及成型工艺的影响。

图16 外加法和原位自生方法制备的复合材料与其基体合金材料的屈服强度对比图[34,42]Fig.16 Comparison of the yield strength of the alloy and composites with in−situ particles or external particles[34,42]

3.1.2.1 Al-Si-Mg合金

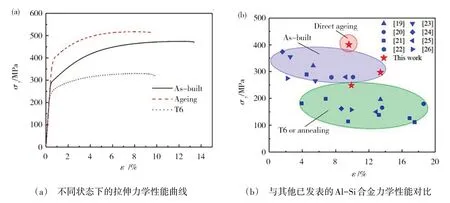

Al−Si−Mg 合金为可热处理强化型合金,在时效过程中会析出β′强化相[43−44]。此外,由于Al−Si−Mg合金粉末具有良好的流动性,因此该合金体系被广泛用来研究增材制造工艺[26,45−46]。在增材制造工艺中会形成沿着特定晶体学取向的粗大的柱状晶,且该晶体学取向为热温度梯度最大的方向,强烈的热流阻止了该方向晶体的形核。沿着特定方向分布的粗大柱状晶的存在会使材料产生性能各向异性,更会严重影响材料的塑性和断裂韧性,使材料容易在粗大晶粒的晶间产生裂纹并发生失效破坏。此外,由于在凝固过程中在粗大柱状晶间的区域难以获得熔体的补充,在此区域容易形成空洞,进一步危害了材料的塑性和断裂韧性。基于此,美国加利福尼亚大学的J.H.Martin[47]和上海交通大学王浩伟教授课题组[31,48]基于晶体生长和异质形核理论,提出通过添加异质形核剂提高晶粒的形核率,促进细小等轴晶粒的生成,进而使材料在受载荷时应力、应变分布均匀,提高了材料的强度、塑性和断裂韧性。从图17中可以看出通过选区激光熔覆制备的TiB2/Al−Si−Mg复合材料的强度和延伸率大大地提高。

图17 选区激光熔覆TiB2/AlSi10Mg复合材料力学性能[32]Fig.17 Comparison of the mechanical properties of as−builtTiB2/AlSi10Mg composites[32]

3.1.2.2 Al-Cu-Mg合金

Al−Cu−Mg 合金同样为典型的析出强化型合金,通过时效热处理可生成主要强化相θ′相,同时还会生成S 相(Al2CuMg),此外Mg 元素具有固溶强化效果[49−52]。第二相陶瓷颗粒的引入会进一步提高材料的强度和弹性模量。但同时,陶瓷颗粒的引入会影响复合材料的最佳热处理工艺。正如前文所述,陶瓷颗粒的引入会使复合材料在淬火过程中在陶瓷颗粒周围产生位错和大量的空位,加速了合金元素的形核、长大和粗化过程,缩短了最佳时效时间[53−55]。此外,第二相陶瓷颗粒的引入提供了大量的颗粒与铝基体的界面,为析出相的形核提供了异质形核位点,如Y.Ma 等人[56]在TiB2/Al−Zn−Mg−Fu 复合材料的热处理研究中发现了在TiB2颗粒与Al基体不同界面处生成了晶体结构不同的富含Zn、Cu、Mg 元素的中间相。同时,复合材料在热加工或热处理过程中可能会在颗粒团簇区域生长粗大中间相,粗大中间相在固溶时难以被溶解进基体中,如在以Al−Cu−Mg、Al−Zn−Mg−Cu 等基体的复合材料中在TiB2颗粒团簇区存在大量的S 相、T 相[22],在其他合金体系中同样发现TiB2颗粒与粗大中间相共存的现象[57]。上海交通大学洪天然[58]提出提高固溶温度来进一步溶解与TiB2颗粒形成复合团簇的粗大中间相。上海交通大学耿继伟[59]提出一种新的热处理制度,即将原位自生TiB2/Al−Cu−Mg 复合材料在固溶处理后进行预拉伸,使复合材料内的位错分布更加均匀,抑制了由于局部位错的不均匀分布而导致析出第二相分布不均匀,再将复合材料进行人工时效,最终析出相将均匀分布,并消除了晶界无析出带,复合材料的力学性能大大得到提高,如图18所示。

图18 TiB2/2024复合材料不同预拉伸应变下时效后拉伸力学性能与文献中报道的其他2024合金或外加法添加陶瓷颗粒的复合材料力学性能对比[59]Fig.18 Comparison of the tensile properties of TiB2/2024 composites after pre−stretch aging with previously reported 2024 alloys and ex−situ particle reinforced 2024 composites[59]

3.2 疲劳性能

3.2.1 金属基复合材料的疲劳寿命

金属基复合材料作为典型的结构材料,在服役时经常承受各种形式的载荷,尤其是在变动载荷下的疲劳行为,可能会使材料内部产生微观损伤和力学性能的退化。事实表明现实工程上发生的构件破坏情况大多数都是由于构件的疲劳断裂,而且疲劳断裂之前往往没有明显的宏观征兆,因此可能会造成灾难性的后果。因此,研究金属基复合材料在交变载荷下的使用寿命以及疲劳损伤裂纹的萌生、扩展过程具有非常重要的科学和工程意义。

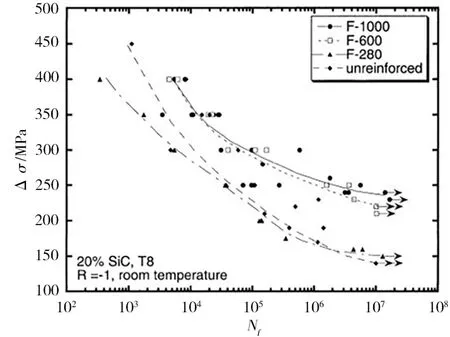

当材料的破坏发生在循环次数大于105时,该条件下的疲劳称为高周疲劳。高周疲劳性能是一个非常重要的疲劳性能指标,对于颗粒增强金属基复合材料而言,硬质颗粒的引入提高了材料的疲劳寿命。V.Sivananth[60]对比了添加0、10%、12%、15%(w)的TiC/Al−Si复合材料的疲劳寿命,发现随着TiC颗粒质量分数的增加,复合材料在相同的应力水平下循环次数增加。N.Chawla 等人[61]同样发现随着颗粒体积分数的增加复合材料的疲劳寿命增加。这主要归功于两个方面:一方面是由于颗粒的引入细化了晶粒尺寸,而晶粒尺寸的细化提高了材料的疲劳寿命,材料的疲劳极限强度与晶粒尺寸服从Hall−Petch 关系[62];另一方面颗粒的引入提高了复合材料的弹性模量[63],B.G.Park 对比了20%(v)Al2O3/6061 复合材料和6061 基体合金的疲劳寿命,发现复合材料的疲劳寿命高于合金材料,并把疲劳寿命的提高归功于复合材料弹性模量的提高[64]。此外,N.Chawla 等人[61]还发现对于添加相同体积分数陶瓷颗粒的复合材料,其弹性模量相同,但是复合材料的疲劳寿命随着颗粒尺寸的降低而增加如图19所示,因此材料的疲劳性能不仅与复合材料的弹性模量有关,还与其微观组织有关,事实上,随着陶瓷颗粒尺寸的降低,复合材料的强度提高,因此在同一应力水平下施加循环载荷,复合材料对位错运动的抗力提高,最终可能提高了复合材料的疲劳寿命。此外,增强体与基体之间的界面结合情况同样会显著地影响复合材料的疲劳性能。良好的界面结合会起到有效传递载荷、调节材料内的应力分布、阻碍裂纹扩展等作用[65−66]。

图19 颗粒尺寸对材料疲劳寿命的影响[61]Fig.19 Fatigue life of the composites with different particle size[61]

综上所述,通过添加颗粒尺寸细小、与基体结合良好的第二相陶瓷颗粒有利于提高复合材料的疲劳寿命,而原位自生纳米陶瓷颗粒具有颗粒尺寸细小、界面干净整洁的优点,因此原位自生纳米陶瓷颗粒增强铝基复合材料具有较好的抗疲劳性能。上海交通大学耿继伟[67]研究了原位自生纳米TiB2/Al−Cu−Mg 复合材料的高周疲劳性能,并与文献中报道的通过外加法添加的其他陶瓷颗粒增强的Al−Cu−Mg 基复合材料的疲劳强度极限做对比,发现原位自生方法制备的TiB2/Al−Cu−Mg 复合的疲劳极限远高于其他复合材料体系。

3.2.2 TiB2颗粒对疲劳裂纹萌生、扩展的影响

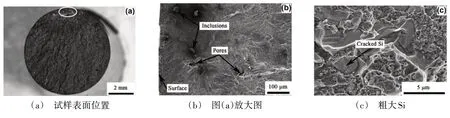

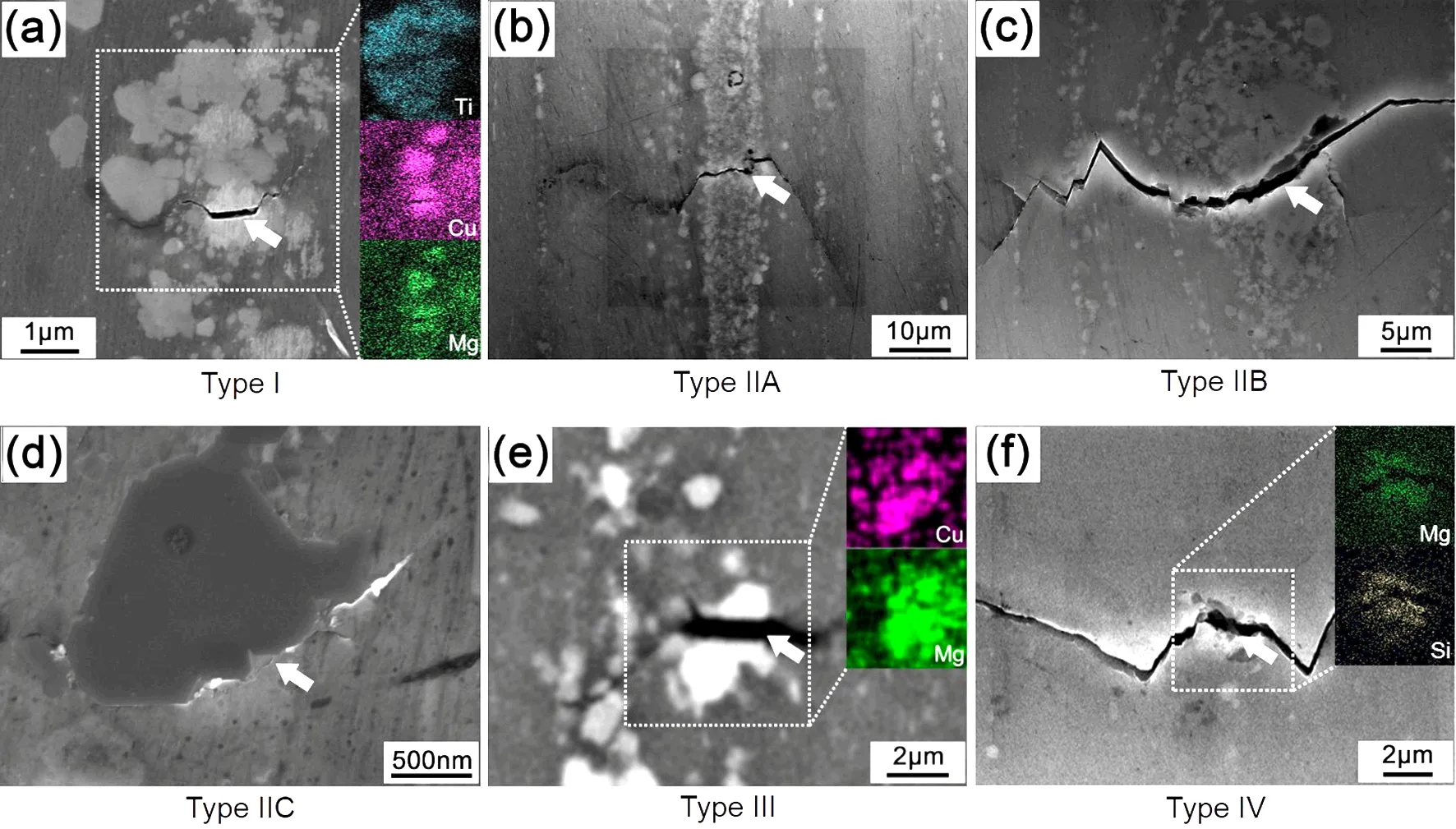

结构材料的疲劳断裂过程主要分为裂纹萌生、裂纹扩展和瞬时断裂过程。颗粒增强金属基复合材料相对于基体合金引入了与基体物理化学性质完全不同的陶瓷颗粒,其疲劳断裂过程除了有晶界、晶粒取向、加载条件等影响因素外,还显著地受到第二相陶瓷颗粒的影响。结构材料裂纹的萌生一般起源于晶体缺陷处,如位于试样表面的夹杂、粗大中间相、晶体表面机加工痕迹等。如上海交通大学王菲菲[68]研究原位自生TiB2/A356 复合材料的疲劳断口如图20所示,可以看到疲劳裂纹起源于棒状试样贴近表面处的夹杂,根据能谱分析,该夹杂主要富含F、Cl、K等元素,推测应为混合熔盐法制备TiB2颗粒时的残盐。上海交通大学耿继伟[69]通过扫描电镜原位观察TiB2/Al−Cu−Mg 复合材料疲劳裂纹的萌生和扩展,发现裂纹可起源于三类位置如图21所示:(1)TiB2颗粒、S 相、θ 相团簇区;(2)TiB2颗粒团簇区、大尺寸TiB2颗粒聚集区、单个大尺寸TiB2颗粒;(3)粗大第二相。粗大的富含合金元素的中间相一般为脆性相,在应力的作用下极容易开始断裂,形成裂纹源。在制备颗粒增强铝基复合材料中,陶瓷颗粒的引入极容易生成陶瓷颗粒与粗大合金相的团簇,因此需要对颗粒增强金属基复合材料的微观组织进行调控,力图使复合材料中的增强相颗粒分布均匀。

图20 TiB2/A356复合材料疲劳裂纹起源[68]Fig.20 Crack initiation in the TiB2/A356 composites[68]

图21 TiB2/2024复合材料疲劳裂纹起源位置[69]Fig.21 Typical fatigue crack initiation sites of the composite after fatigue tests[69]

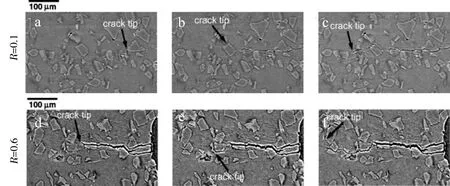

陶瓷颗粒对裂纹的扩展的影响主要体现在两个方面:(1)裂纹穿过陶瓷颗粒,使陶瓷颗粒发生断裂;(2)裂纹绕过陶瓷颗粒,使裂纹发生偏折。P.Hruby等人[70]采用同步辐射X 射线成像技术原位观察了SiC/Al2080 复合材料疲劳裂纹扩展情况,如图22所示,当应力比值R=0.1 时,裂纹遇到SiC 颗粒时将会发生偏折,基本没有颗粒发生断裂,但是当应力比值R 增大到0.6 时,裂纹尖端的应力场将使颗粒发生断裂。N.Chawla 等人[71]同样发现了应力比值R 对裂纹尖端与颗粒交互作用的影响规律,此外,并根据新双参数(Kmax−ΔK)模型分析对了2080 合金、20%(v)SiC/2080、30%(w)SiC/2080 三种材料的Kmax−ΔK曲线,发现2080 铝合金呈现出理想的“L”型,说明了在高应力比值区域,疲劳裂纹的扩展主要受Kmax参数所控制,在低应力比值区域,疲劳裂纹的扩展主要受应力强度因子范围ΔK 所控制,然而随着SiC 颗粒体积分数的增加,Kmax−ΔK曲线逐渐偏离了理想的“L”型,这主要是由于陶瓷颗粒的引入增加了其他因素对裂纹扩展的影响,如颗粒与基体的脱粘、颗粒的断裂。关于陶瓷颗粒对裂纹扩展速率的影响有两种不同的实验现象,N.Chawla 等人[71]发现在2080Al合金中添加SiC 颗粒可以加快疲劳裂纹的扩展,从其da/dNvs.ΔK曲线上可以看到其斜率m值随着颗粒体积分数的增加而增大,说明了在裂纹扩展区基于Paris 公式的裂纹扩展速度的提高,并将此现象归咎于粗大的SiC 颗粒致使的材料断裂韧性的降低。然而,Y.Sugimura 等人[72]在研究SiC/Al−3.5%(w)Cu 复合材料的疲劳行为时发现,SiC 颗粒对疲劳裂纹扩展速率的影响与应力比值R有关,当应力比值R较小时,SiC颗粒的引入加速了疲劳裂纹的扩展,裂纹扩展阻力降低,当应力比值R由0.1 增加到0.5 时,在低应力强度因子范围时,SiC 颗粒的引入对裂纹扩展速率影响较小,在高应力强度因子范围时,SiC 颗粒的引入阻碍了裂纹的扩展。第二相颗粒陶瓷对裂纹扩展的阻碍与颗粒对位错运动的阻碍有关。如图23所示,TiB2/Al−Cu−Mg 复合材料在高周疲劳实验时TiB2颗粒将与位错产生交互作用,TiB2颗粒阻碍了疲劳裂纹的扩展[67]。

图22 疲劳裂纹的扩展路径[70]Fig.22 Fatigue crack growth behavior at specimen surface[70]

4 结语

通过混合熔盐法制备的纳米TiB2颗粒增强铝基复合材料具有增强体颗粒尺寸小、与基体界面结合良好等优点,进而进一步提高材料的比强度、比模量、抗疲劳性能等,该复合材料已被广泛应用到航空航天领域、轨道交通领域、汽车零部件等,未来将进一步探索该复合材料在各个领域的应用、简化制备和加工工艺、降低生产成本。此外,随着现代航天航空工业的发展,对金属基复合材料的要求已不仅仅局限在其力学性能方面,同时可能还要求其具有良好的物理性能,如良好的导热性、导电性、中子屏蔽性能、低热膨胀性等。因此,为了制备出结构功能一体化的金属基复合材料,必须优化金属基复合材料中第二相颗粒的分布以及成分设计、采用新型加工工艺。

经过多年的努力,原位自生TiB2/Al 基复合材料的研究获得了一系列研究成果,但是仍然存在很多科学问题需要进一步研究,其主要研究方向可概括以下几个方面。

(1)原位自生TiB2颗粒的晶体生长特性

TiB2颗粒呈六方结构,其颗粒形状与颗粒表面能、合金元素含量、颗粒尺寸等因素有关。方形的TiB2颗粒容易引起应力集中,而球形颗粒更有利于复合材料性能的提高。因此,探索TiB2颗粒的晶体生长特性、控制TiB2颗粒的生长形貌和尺寸具有重要意义。

(2)TiB2颗粒的分散特性

纳米TiB2颗粒由于比表面积较大,因此极发生团聚。在TiB2/Al复合材料的铸态组织中TiB2颗粒主要沿着晶界团聚分布。团聚态的TiB2颗粒增强效果较弱,大大降低了材料的塑性和抗疲劳性能。因此,探索TiB2颗粒的分散工艺、进一步提高颗粒的分布均匀性具有重要意义。

(3)纳米TiB2颗粒的增强增塑机制

纳米TiB2颗粒的引入可同时提高材料的强度和塑性,其强化机制主要为Orowan 强化和应力转移强化,其增塑机制尚不清楚,因此探索原位自生TiB2/Al复合材料的强度、塑性与颗粒特性的关系具有重要意义。

(4)金属基复合材料的拓扑结构优化

金属基复合材料的拓扑结构影响了复合材料的力学和物理性能,通过设计特定的复合材料构型如仿生结构、层状结构、网状结构等可极大地提高复合材料的综合性能。目前来看,复合材料的构型单一,离工业化应用还有较大距离。结合计算机构型仿真可极大地加快复合材料结构设计,加速复合材料的研发过程。