可重复使用新型着陆缓冲装置设计

王永滨 武士轻 牟金岗 龙龙 蒋万松 雷江利 王立武,4

(1 北京空间机电研究所,北京 100094)

(2 中国航天科技集团有限公司航天进入、减速与着陆技术实验室,北京 100094)

(3 南京航空航天大学航天学院,南京 210016)

(4 东南大学土木工程学院,南京 211189)

0 引言

着陆缓冲系统有各种类型,包括着陆支腿式缓冲装置、缓冲气囊、反推发动机等。考虑到载人飞船在着陆的过程中需要保持稳定的姿态,并达到可重复使用的目的,因此需要采用具有缓冲吸能装置的支腿式着陆缓冲装置是目前普遍采用的方案。

对于各类飞船着陆缓冲装置的功能要求包括:着陆缓冲支架能够收拢以适应发射要求,并能够在空间可靠展开;吸收着陆时的机械能,减小着陆冲击过载,能够安全平稳着陆;承受飞船着陆过程冲击力,为航天员提供良好的力学环境;能适应系统要求的着陆初始条件和着陆点地形,以规定的姿态稳定着陆[1]。

从国内外对于载人飞船着陆缓冲系统的研究来看,目前各国飞船一般采用不可重复使用的着陆缓冲系统,该系统多为一次工作,其成本较低。如在月面着陆后的着陆器作为上升器的平台,一般不需要重复使用;此外着陆地球的飞船的缓冲一般不需要重复使用,如果需要重复使用仅需更换消耗件即可。但是随着后续人类对于空间探测任务的延伸,面临着多次着陆星表的任务需求,这就对可重复使用缓冲器提出了急切的需求。可重复使用的着陆缓冲技术可以多次吸收着陆冲击能量,一方面可以使飞行器多次探测,扩大飞行器的探测能力和区域,另外一方面可以有效的降低任务成本,提高任务的经济性。

围绕重复使用缓冲系统需求,本文提出一种着陆舱和返回舱一体的方案,该着陆舱可以多次用于星表着陆,此外该着陆舱可以返回地球并在地球表面着陆。采用该技术可以实现飞船在月球、火星及地球的着陆。飞船侧面安装有制动系统,着陆时采用着陆反推发动机实现减速,在着陆瞬间采用着陆缓冲支腿进行着陆缓冲。

1 国内外研究状况

目前国内外载人飞船着陆多采用反推发动机、气囊和着水三种模式进行缓冲,见图1。俄罗斯的“联盟号”飞船(图1(a))和中国的“神舟”系列飞船均采用反推发动机进行着陆缓冲,即当到达到指定高度时,由 γ射线高度控制器发出点火指令,由反推发动机给返回舱一个反方向的冲量,降低舱体着陆冲击速度,实现着陆瞬间将速度降到一个极小的数值;中国的新一代载人飞船试验船(图1(b))和美国的“乘员航天运输-100”低轨道载人飞船均采用基于缓冲气囊的着陆缓冲系统,它是利用气囊的排气来释放冲击能量,即通过气囊里面的气体压缩和流动来转移和消耗冲击能量[2-3];美国的“猎户座”飞船(图1(c))和美国的“龙”飞船利用海水冲击缓冲,而飞船舱体本身不设计特殊缓冲系统。以上缓冲技术基本上不可以重复使用,即完成飞行任务后如要重复使用需要额外补充或者更换缓冲介质。

图1 载人飞船着陆系统Fig.1 Manned spaceship landing system

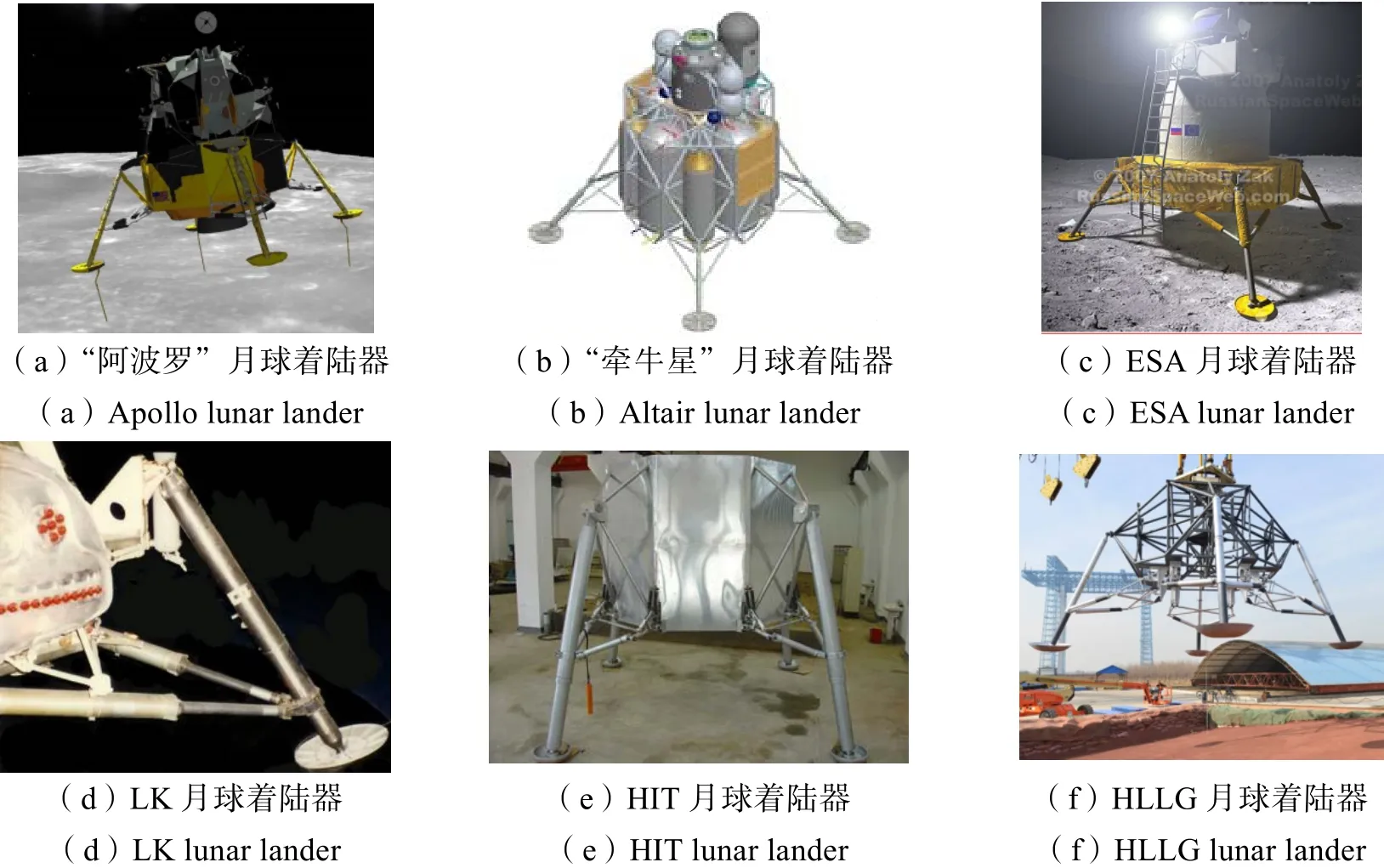

除了在地球上着陆的飞船配置了着陆缓冲系统,应用在月球表面着陆的载人飞船也配置了基于铝蜂窝压溃吸能的缓冲系统。针对月面着陆需求,国内外相关研究机构开展了形式多样的月面着陆缓冲装置的研究,开发了多种构型的样机。美国航空航天局(图2(a)~图2(b)[2-6])、欧空局(图2(c)[7])和俄罗斯(图2(d)[8])等国家针对载人登月的研究,目前成功实现载人月球探测的只有美国航空航天局的“阿波罗”系列月球着陆器[9-11](图2(a))。国内针对载人登月月面着陆缓冲装置的研究,大多进行的是无人着陆器月面着陆研究,中国空间技术研究院总体部完成了“嫦娥三号”和“嫦娥四号”着陆缓冲装置研制和飞行试验[12-13]。哈尔滨工业大学(图2(e)[14])和北京空间机电研究所(图2(f)[15-16])针对载人登月相关论证任务,开展了原理样机的研制和相关试验。

图2 载人月面着陆器Fig.2 Current research status of manned lunar lander

2 新型着陆缓冲器设计与工作模式

围绕新型飞船多次着陆缓冲需求,本文提出了一种基于油气式的着陆缓冲器设计,匹配飞船构型,开展了缓冲器结构设计和工作模式研究。

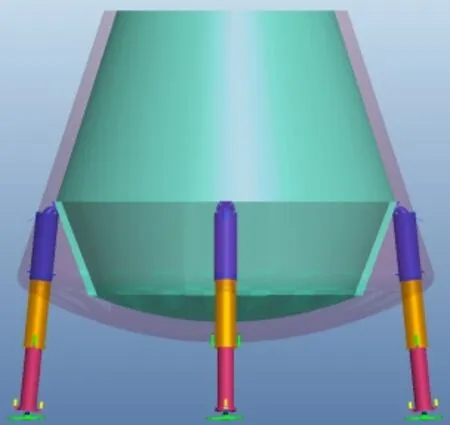

飞船构型主要考虑在不抛飞船大底的前提下,开展可重复使用着陆缓冲装置的设计和布局方案,受安装空间限制和满足可重复使用要求,初步设计选用油气式缓冲方案。即在工作前该装置可有效收拢起来满足安装空间要求,且可以重复使用。采用该方案至少需要三个支点保持稳定,支腿数量越多其稳定性越好。对于大载重的着陆器,四条支腿的着陆缓冲装置方案是一个较优的折中方案[15-16]。本设计采用了四条着陆支腿,均布分布于飞船大底边缘,支腿下端足垫为防热结构,每条着陆腿为三套筒形式。展开前的安装布局示意如图3所示,展开后的安装布局示意如图4所示。

图3 飞船着陆缓冲装置收拢状态Fig.3 Spacecraft landing buffer device folded state

图4 飞船着陆缓冲装置展开状态Fig.4 The deployed state of the spacecraft’s landing buffer

2.1 结构设计

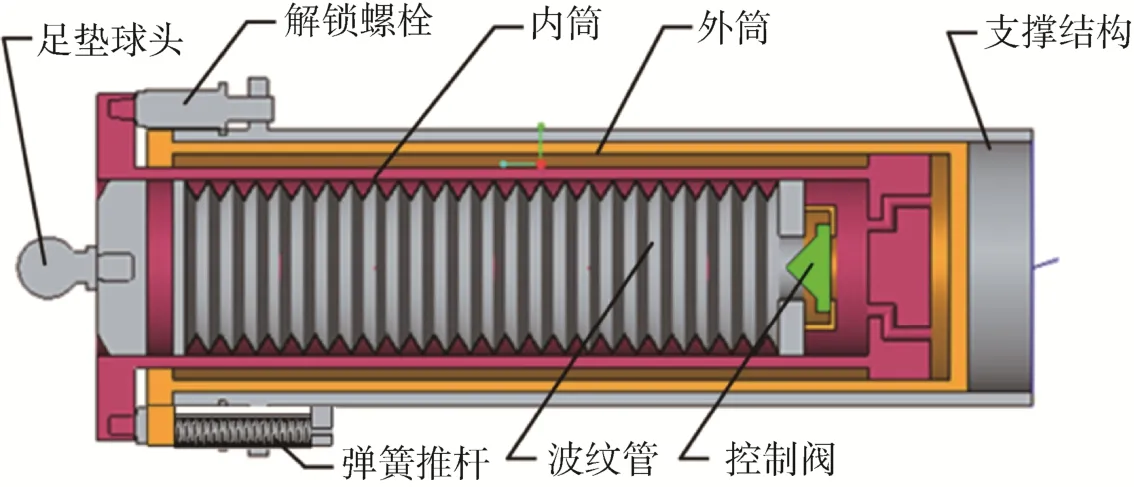

油气式着陆缓冲器为着陆缓冲装置的核心部件,由支撑结构、外筒、内筒、控制阀、波纹管、流体介质、高压气体、足垫、解锁螺栓及弹簧推杆等几部分组成,如图5所示。高压气体约束在波纹管内,流体介质充满在内筒和外筒的间隙中。

图5 缓冲器基本组成示意Fig.5 Schematic diagram of the basic composition of buffer

着陆缓冲的原理是内外筒两个部件发生相对运动,采用油气缓冲方式的着陆缓冲装置,其缓冲力主要由三部分组成,静压力、阻尼力和摩擦力:静压力与气缸内外压差和内筒截面有关,并随着活塞进入气缸的行程增大而逐渐增大;阻尼力与活塞推杆相对于气缸的速度的平方成正比,大小与阻尼孔的大小有关;摩擦力则与静压力有关,基本上可以看作是对静压力和阻尼力的修正。缓冲力F可以表示为

式中η为摩擦力对静压力和阻尼力的修正因子,在5%左右;v为内外筒之间的瞬时相对速度;C(x)为与行程x有关的阻尼刚度;S为内筒截面积;k(x)为与行程x有关的静压刚度;Δx为内外筒间的相对位移;F0为初始支撑力。

阻尼力与冲击速度的平方成正比,因此在初始时刻最大,并随着冲击速度的减小而迅速衰减;而初始时静压力可以看作是0,当压缩到最大行程时达到最大。根据垂直速度得到C(x)S,并得到阻尼孔的大小,由压缩后的支撑力和内筒截面可以得到内外压差。设计时应根据流体转移的体积预留出高压气体空间,压缩初始时压强(P0)为

式中P为压强;V0为高压气体初始体积空间;ΔV为进入波纹管的液体体积。

2.2 工作模式

飞船在发射和在轨运行阶段,着陆缓冲装置被折叠锁紧安装,不执行着陆缓冲功能;在返回着陆飞行段,经过气动减速系统明显减速后,启动着陆缓冲装置的解锁器,解锁器解锁后,着陆缓冲装置以伸缩式套筒方式展开,并在达到预定位置时锁紧,并在随后的着陆缓冲过程中受力。缓冲内筒的展开是靠密封腔内高压气体驱动展开的。

飞船着陆时,足垫触地后停止运动,而飞船舱体则继续降落。由于足垫与内筒通过万向节相连,使得着陆缓冲支腿的内筒压缩气缸内的液体,气缸内液体压强迅速增大,与活塞另一侧的气缸内液体形成压差,流体将通过活塞上的阻尼孔流入活塞另一侧气缸,由于液体具有粘性,通过阻尼孔时产生阻力,即形成阻尼力。内筒一侧气缸内的液体受压后压强也逐渐增大,增大到一定程度后进入波纹管,波纹管体积膨胀,使得高压气体的压强也越来越高,从而静压力增大。缓冲力在着陆缓冲的初始阶段,阻尼力占主要地位,而在着陆缓冲结束时,静压力占主要地位,阻尼力则逐渐削减至零。油气式缓冲器的设计需要对静压力与阻尼力的组合进行优化设计。控制阀在液体压强迅速增加时关闭,但在缓慢增加或降低时,控制阀则打开,从而使液体在波纹管和气缸间流动。

3 着陆冲击过程仿真

飞船在着陆冲击过程中,需要经历一个瞬态冲击载荷,该过程是软着陆成功的关键。文献[17]围绕核心缓冲器以及影响因素开展了系统研究;文献[18-19]采用有限元或者多刚体动力学手段进行着陆缓冲分析计算;文献[20-21]提出采用离散元技术开展着陆冲击分析。本文基于ADAMS软件建立的着陆缓冲装置软着陆动力学仿真模型,应用软件二次开发接口设计了着陆冲击动力学分析子程序[22],并分析了飞船的着陆姿态、速度、地面坡度等因素对着陆性能的影响。

3.1 动力学分析模型

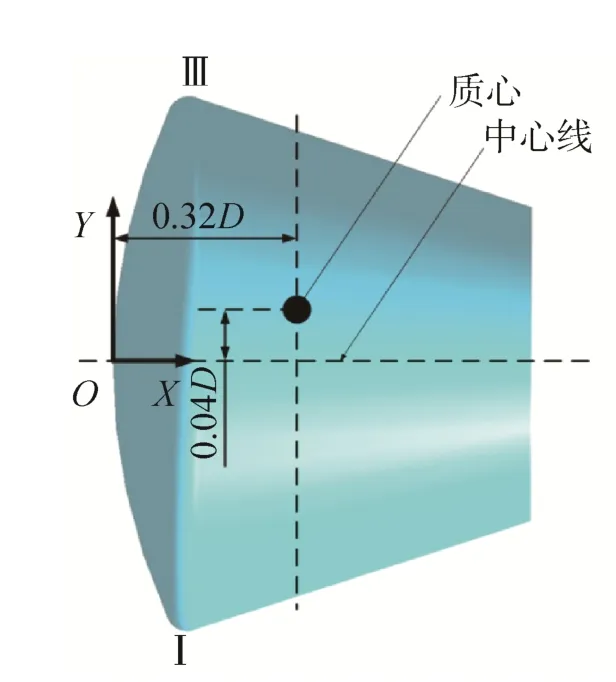

本文采用ADAMS多体动力学分析软件对油气式阻尼缓冲支腿的返回舱着陆冲击过程进行建模和仿真。用新一代载人飞船试验船数字模型进行分析,舱体质量为7 000kg,质量集中在图中质心位置,如图6所示。设定飞船大底最下方O为坐标系原点,X轴为飞船轴向中心线,Y指向飞船Ⅲ象限,D为大底直径,质心距离中心轴线为0.04D。仿真建模时,返回舱和支腿的几何模型通过PROE建立,并导入到ADAMS中,并定义滑动副、球铰副、非线性弹簧、轴向力和接触等约束及单元。进行返回舱着陆冲击过程仿真,建立的动力学分析模型如图7所示。

图6 飞船质心位置图Fig.6 The position of the mass center of the spaceship

图7 仿真动力学模型Fig.7 Simulation dynamic model

3.2 动力学分析参数

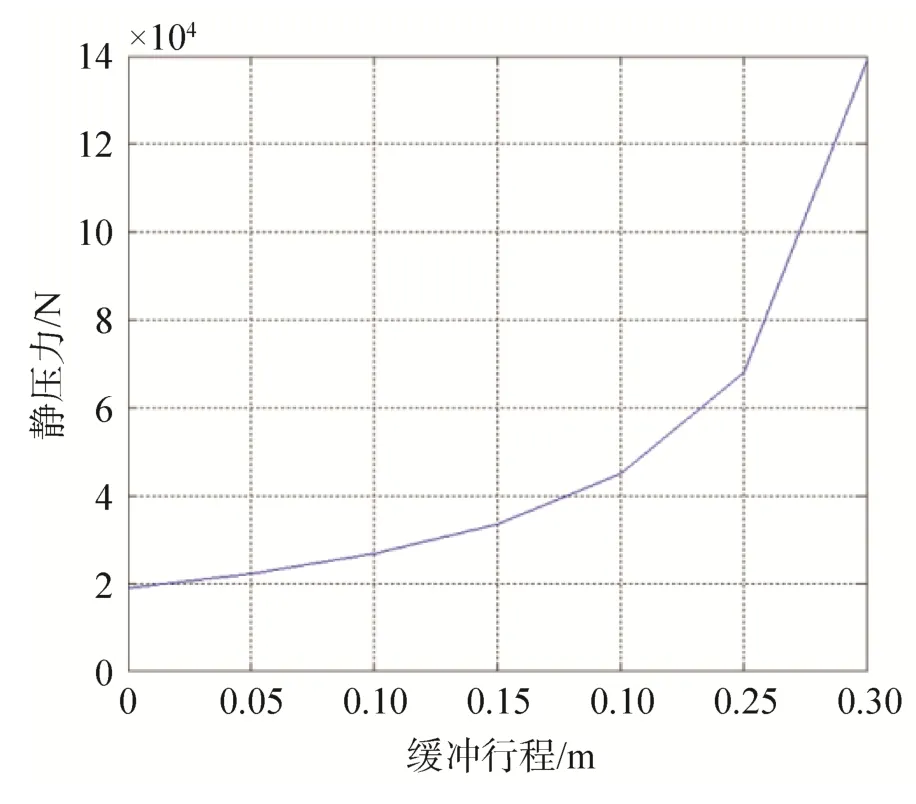

液压阻尼缓冲支腿的动力学仿真需要确定组合缓冲力及缓冲行程。组合缓冲力由静压力、阻尼力和摩擦力组成。由于摩擦力只占约 5%,故在仿真时暂忽略不计。静压力采用非线性弹簧建模,通过样条曲线差值获得静压力数值;阻尼力则通过函数建模器以数学表达式形式实时获得数值。根据冲击过载要求及缓冲行程,设计组合缓冲力为90kN,高压气体产生的静压缩力与缓冲行程关系如图8所示。静压缩力中,缓冲行程为0时,由高压气体作用,能够提供约19kN的缓冲力,且结构需做限位设计,在缓冲行程达到最大0.3m时,静压缩力最大约140kN。

图8 静压力随缓冲行程的变化关系Fig.8 The relationship between static pressure and buffer stroke

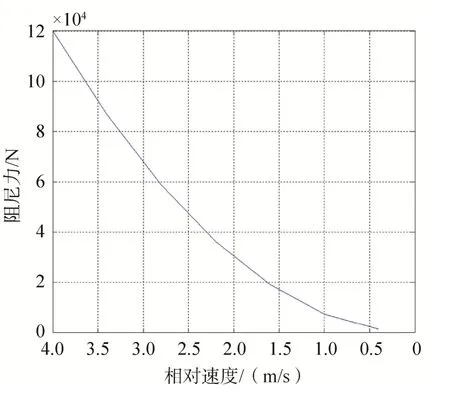

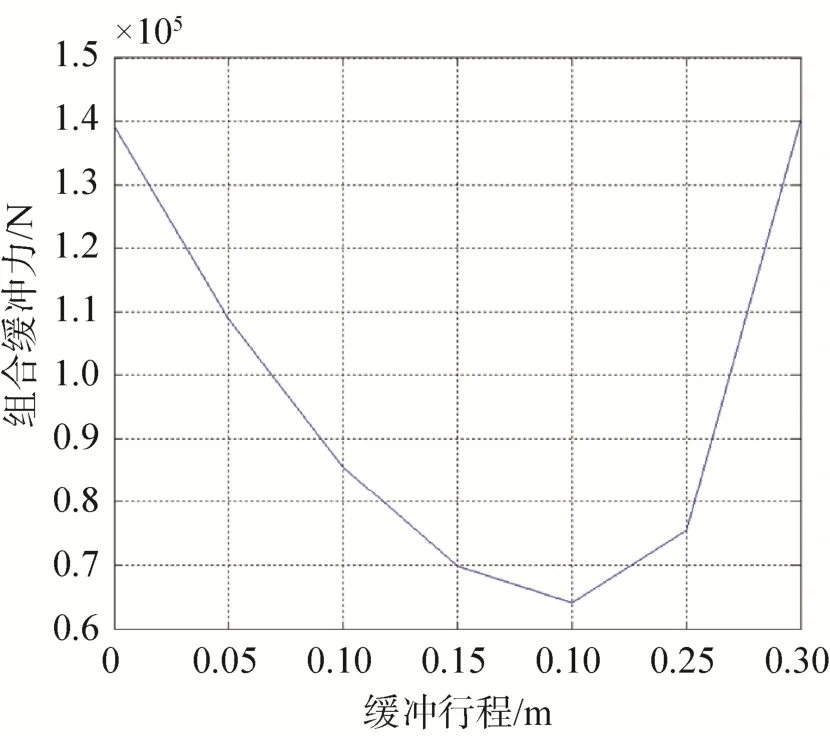

缓冲力组成中的阻尼力与支腿机构部件的相对运动位置有关,着陆腿液压阻尼速度特性表现为与速度平方成正比,假设速度均匀减小至0,初始速度为4m/s对应最大阻尼力,而速度为0时阻尼力也为0,阻尼力与相对速度关系如图9所示。仿真时为简化建模,设置支腿的拉伸和压缩阻尼系数相同,则静压缩力与阻尼力的合力与行程的关系如图10所示,最大值约140kN,最小只有64kN。

图9 阻尼力与相对速度的变化关系Fig.9 The relationship between damping force and relative speed

图10 组合缓冲力与缓冲行程的变化关系Fig.10 The relationship between the combined cushioning force and the cushioning stroke

3.3 工况分析

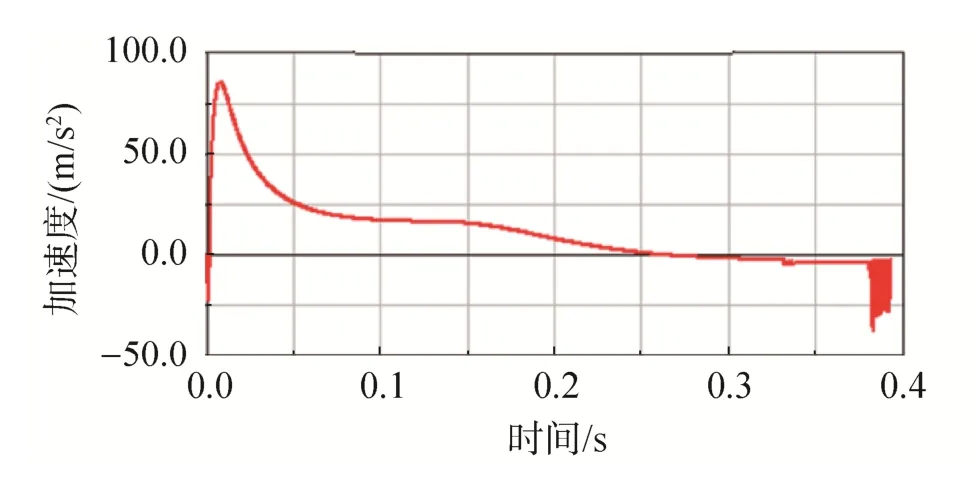

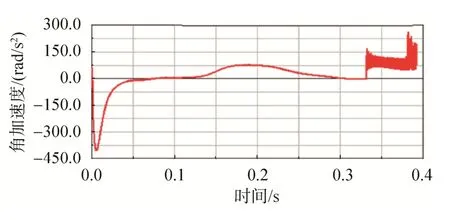

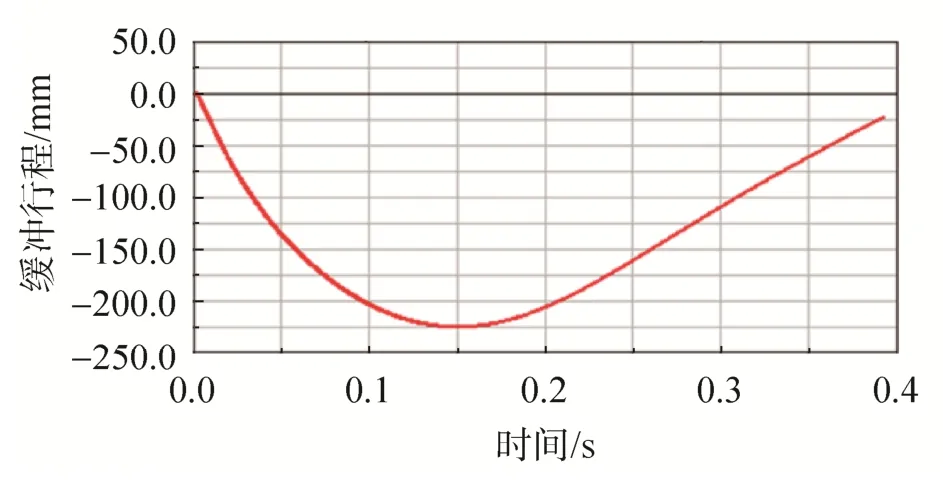

首先对基础工况进行分析,即设置垂直速度4m/s,水平速度0m/s,姿态角均为0°,地面坡度为0°。飞船着陆过程中返回舱位移、速度、加速度和角加速度,以及单支腿缓冲行程和缓冲力随时间变化曲线如图11~图16所示。

图11 位移随时间变化关系Fig.11 Displacement versus time

图12 速度随时间变化关系Fig.12 Velocity versus time

图13 加速度随时间变化关系Fig.13 Acceleration versus time

图14 角加速度随时间变化关系Fig.14 Angular acceleration versus time

图15 支腿缓冲行程随时间变化关系Fig.15 The relationship between the buffer stroke of the outrigger and time

图16 支腿缓冲力随时间变化关系Fig.16 The relationship between outrigger cushioning force and time

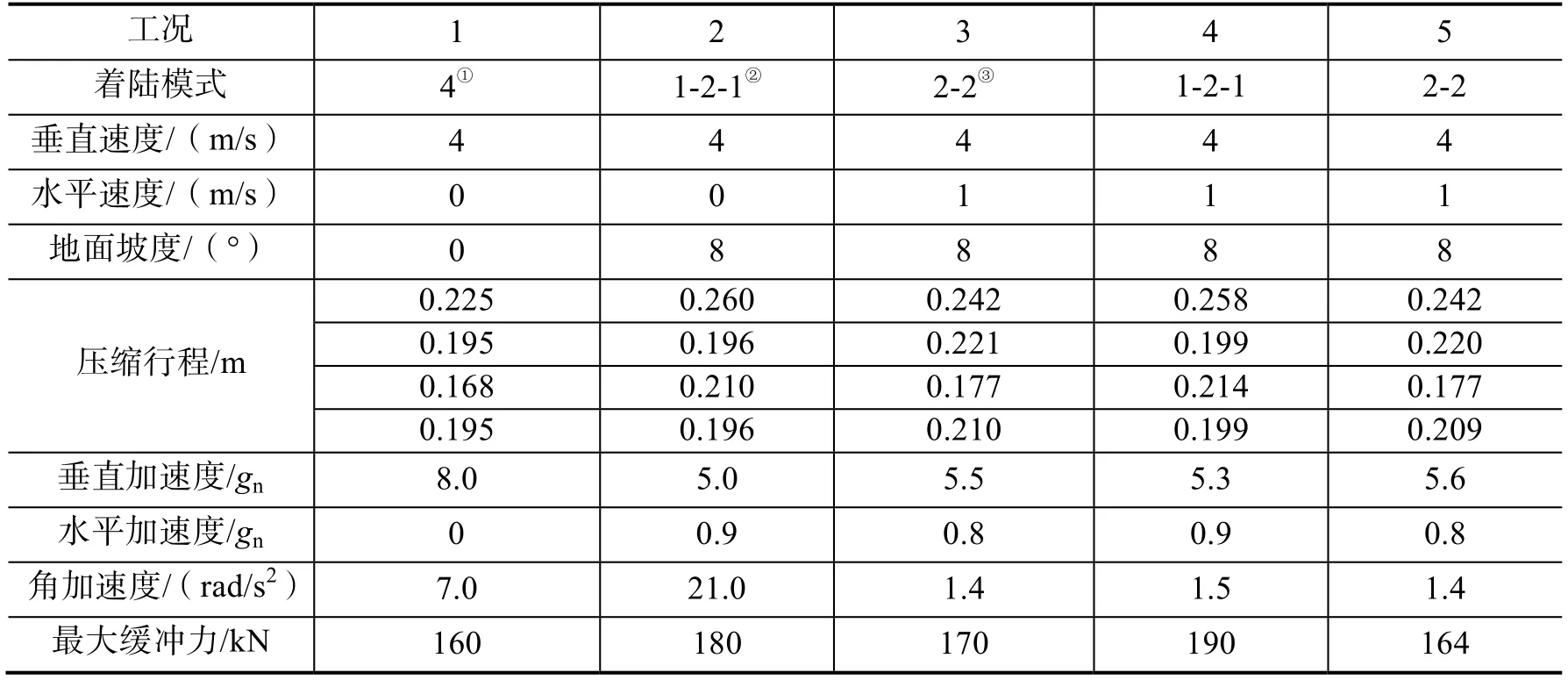

从分析结果来看,着陆过程最大加速度约 8gn,超过5gn加速度的时间约25ms。着陆过程中出现反弹,反弹速度约为1m/s。由于飞船的质心是偏置的,所以即使在没有坡度的地面上着陆,四支腿的压缩行程也是不一样的,具体如表1所示,四条支腿压缩行程分别为225mm、195mm、168mm、195mm,并且有角加速度,最大为7rad/s。

在基础工况的基础上,引入了水平速度、地面坡度和着陆模式等变量,补充选取最具有代表性的 4类工况进行了分析,分析结果见表1。通过动力学分析获得了四条支腿压缩行程、最大缓冲力、垂直加速度、水平加速度、角加速度等运动参数,相关指标均达到了设计预期设计值。返回舱在着陆稳定以后,各支腿均恢复至原长。

表1 典型工况仿真结果Tab.1 Simulation results of typical working conditions

3.4 结果分析

对5种典型着陆工况进行仿真分析,得出以下几点:

1)最大缓冲行程设计0.3m,能够满足小于10gn的缓冲过载要求,仿真得到最大加速度约为8gn;

2)着陆都存在小幅“空翻”现象,运动过程比较稳定;

3)在有坡面的地形着陆过程中,姿态倾斜角可能比地形坡度大;

4)着陆缓冲过程完成后,返回舱的各着陆支腿基本恢复到原长,即最终稳定姿态取决于着陆地形情况;

5)着陆过程均存在反弹现象,仿真时达1m/s左右,实际设计时考虑增大拉伸阻尼可进一步降低反弹速度;

6)受空间限制,着陆支腿的侧摆角度非常有限,目前方案与重心成13°角,仿真结果认为仅从运动过程角度看,能够承受1m/s的水平速度。

4 结束语

为了解决传统飞船着陆缓冲装置采用压溃材料或者反推发动机无法重复使用的问题,本文提出了一种基于油气缓冲的新型可重复使用着陆缓冲装置,围绕方案设计进行了仿真分析,可以得出以下几点:

1)新型着陆缓冲装置方案可实现多次可重复使用,为后续多次着陆任务提出了建设性方案;

2)缓冲器静压力和阻尼力匹配合理,模型建立准确;

3)经分析计算,设计的着陆缓冲装置能够满足过载不小于10gn的技术指标,且着陆后比较平稳;

4)本文提出的相关设计可以作为可重复使用载人飞船着陆缓冲设计参考。

——以冶金企业为例