发动机曲轴动平衡质量分析及解决

刘军 赵靖

摘 要:内燃式发动机三大件中的曲轴是由活塞带动做圆周运动的高速回转件,旋转过程承受各种复杂多变的交变载荷;曲轴在加工过程中,对其轴颈直径、圆度、平行度、直线度、轴径跳动、轴径锥度、轴向距离、粗糙度、相位角、动平衡量、清洁度等都会标注各自的技术要求,而曲轴在高速旋转运动过程中自身产生的不平衡振动与其转速的平方成正比。高速转动过程中产生的高频率振动会导致轴瓦承受力负载增加及轴瓦上油膜不均匀消耗,曲轴断裂等风险。曲轴平衡精度的高低对发动机的振动、平稳运行及发动机寿命都很重要。如何去除曲轴动平衡量,这些都是我们需要分析和解决的问题。

关键词:曲轴 动平衡量 自动去重 数据分析及改进

Analysis and Solution of Engine Crankshaft Dynamic Balance Quality

Liu Jun Zhao Jing

Abstract:The crankshaft of the three major parts of an internal combustion engine is a high-speed rotating part driven by a piston to make a circular motion. The rotation process bears various complex and changeable alternating loads; the crankshaft is in the process of machining its journal diameter and roundness. Parallelism, straightness, shaft diameter runout, shaft diameter taper, axial distance, roughness, phase angle, dynamic balance, cleanliness, etc. will be marked with their respective technical requirements, and the crankshaft itself generates unbalanced vibration during high-speed rotation, which is proportional to the square of its speed. The high-frequency vibration generated during high-speed rotation will lead to increased bearing load and uneven consumption of the oil film on the bearing bush, as well as the risk of crankshaft fracture. The accuracy of crankshaft balance is very important to engine vibration, smooth operation, and engine life. How to remove the dynamic balance of the crankshaft is the problem we need to analyze and solve.

Key words:crankshaft, dynamic balance, automatic weight removal, data analysis and improvement

1 引言

在內燃机汽车发动机的构成部件中,曲轴是最重要的核心零部件之一。正确合理的安排曲轴加工工艺对发动机运行性能有着重要的意义。本课题针对五菱1.2L直系汽油曲轴的加工工艺特点、控制曲轴两端面钻中心孔工序,最后再对曲轴进行了一系列的机械加工及去重动平衡加工。其中曲轴中心孔对曲轴初始不平衡量分布有显著的影响,且曲轴初始不平衡量的大小和方向对曲轴最终动平衡工序也有着显著的影响,从而直接影响曲轴不平衡量的控制。在此基础上探讨研究工艺设计、加工工序安排、工序间去除量等因素对动平衡的影响,解决曲轴动平衡保证设备开动率和节拍等实际问题。

通过本课题研究发现,经过优化中心孔位置度后的曲轴,其初始不平衡量比优化前的曲轴的初始不平衡量要小;其次,初始不平衡量分布比优化前的曲轴分布更集中,而且在一定的角度范围内。根据上述得出曲轴中心孔加工与动平衡联机优化能更好控制曲轴的初始不平衡量,能够满足生产的实际需求。

2 曲轴的工作条件

2.1 曲轴是发动机重要部件

曲轴作为内燃机内的核心旋转机件,与连杆连接后,活塞推动连杆上下往复运动转换成周而复始圆周运动。曲轴旋转过程中不断承受连杆周期性上下往复运动冲击力和圆周转动扭力,在这种环境下曲轴既受到周向扭转力又受到径向冲击力,此时容易产生应力疲劳。曲轴转动时在扭转刚度、强度不足情况下可能产生强烈的扭转振动,轻则引起震动、噪音,加速曲轴上飞轮、轴瓦传动件的磨损;重则缸体震裂、曲轴断裂,造成发动机报废。

2.2 曲轴平衡的定义

动平衡是指旋转体旋转时围绕轴心线的以外的由各偏心质点组成的旋转质量系统产生的旋转惯性力合力及合力矩均等于零。由于内燃机是一个整体机构,在考虑其平衡性时,从曲柄连杆机构的角度和曲轴的角度考虑其平衡性。汽车内燃机启动时转速一般都不低于500转每分钟,所以对旋转平稳性有一定要求,特别是高速内燃机,转速高离心力大可能引起较大振动,使轴承和支撑轴瓦过载损坏。

2.3 曲轴的平衡结构分布

直列四冲程发动机曲轴通常采用一四连杆与二三连杆呈现180度夹角的四拐五主轴颈设计,从理论设计是动平衡的,但由于材料密度,铸造(锻造)时存在尺寸差异,在实际使用中存在着一定量的不平衡量,为了改善曲轴本身不平衡,减少主轴承载荷,曲拐连接部位的扭矩力,需合理分布平衡块,也称配动块。曲轴平衡配动块主要作用是用来调整控制曲轴以轴心线为中心旋转平稳性。我厂生产的N1.2L、N15T平衡配重块数为4块,生产的1.2L、1.5L平衡配重块数为8块。

3 曲轴的加工工艺

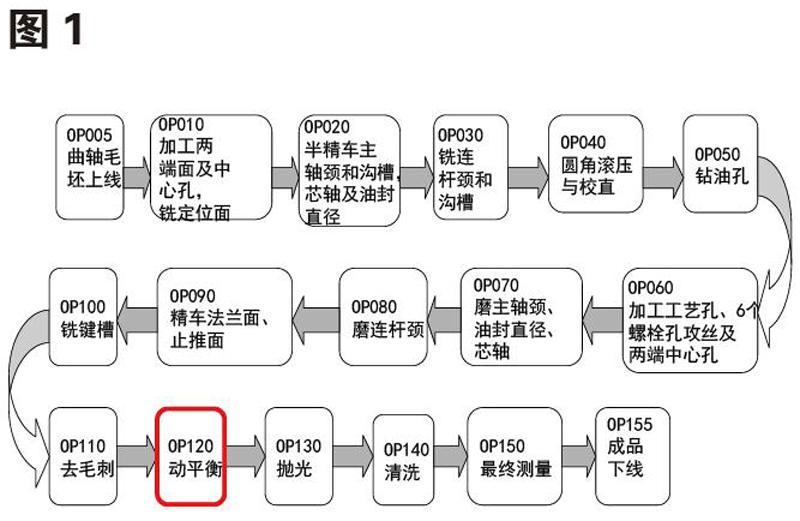

曲轴加工线共有加工设备29台,主要构成有加工中心、沟槽滚压机、磨床、动平衡机、抛光机、终检机等。动平衡机是一台离心式平衡机,当曲轴在设备上旋转测量时如果曲轴存在不平衡量大于工艺要求,零件会因存在偏心力矩作用使测量台产生震动,震动通过支撑测量平台的四根支撑杆传递到接收传感器,这时安装在设备上的CBI平衡系统根据传感传来信号计算出不平衡量大小和偏离的角度位置,再把数据传送给加工站,加工站根据系统给出的角度和位置进行打孔去除余量达到平衡效果。整线采用全自动上下料形式,整线布局如图1所示,满足多种产品共线柔性生产。

4 动平衡量确定

4.1 几何中心线与质量中心线确定

因为曲轴也属于轴类零件,通常轴类加工采用 “两顶一夹”方式加工零件同轴度较好,故在粗加工主轴颈、连杆颈前,需要先加工中曲轴两端中心孔,同时这两中心是也是后工序的定位夹紧工艺基准,因此它的同轴度、对称度对后续工序尤其是对最终动平衡工序影响较大。

旋转轴类零件有几何轴心线和质量中心线之分。几何中心线是以物体夹紧位置外圆做参照,取轴两端的外圆中心点加工出中心孔,两中心点连线即是几何中心线。质量中心线是以零件在转动时,能使旋转轴零件达到平稳转动的质量中心连线。当一个轴类零件分布比较均匀对称,从理论上它是平衡的,这时他的几个中心线和质量中心线是重合的如图2所示:

物体设计出来后在实际加工过程中由于材料密度、加工铸造误差等条件使得物体无法达到理想对称状态

1、若其中一种重量刚好附加在轴类物体的中心部位重物质量为W,此时该物体质心将发生改变,质量中心轴线将与几何中轴线平行,但径向偏移一个距离,此时物体处于平衡状态下转动它是围绕质量轴线旋转如图3所示:

2、当其中一种重量刚好附加在轴类物体的一端部重物质量为W。这时零件的质量中心线与几何中心线形成一定角度,此时物体处于平衡状态下转动它是围绕质量轴线旋转如图4所示:

4.2 平衡定义

曲轴安装在发动机内属于转动部件,对其平稳性要求较高,不仅要求其静平衡,更重要的是要求其动平衡。静平衡就是在不考虑重力和摩擦力的情况下当物体旋转时以轴心线以外各质点的离心力合力等于零,即系统的质心(重心)位于旋转轴线上。但当旋转质点重心不在同一截面时,静平衡不足以保证运转平稳。只有当系统旋转时的旋转离心力合力及合力矩均为零时才完全平衡,这样的平衡叫动平衡。发动机旋转质量系统必须保证动平衡,否则将引起很大振动,并使轴承和支承过载,易引起损坏。

当曲轴处于不平衡状态时,其质心轴线与旋转轴线不重合,而最终动平衡修正工位就是在不平衡的曲轴上通过修正配动块去除材料使其质心发生改变(質心轴线与几个中心线重合)使其达到平衡状态。

5 曲轴中心孔工艺

5.1 中心孔加工工艺

目前许多工厂曲轴生产线第一道加工工序都是以两端主轴颈外圆定位钻出两端中心孔,形成后工序的定位基准,同时也以这两孔连线形成轴中心线,叫几何中心线。如果在钻中心孔前先找到曲轴的质心轴线,再钻出质心线两端中心孔这两孔连线形成质量中心线,叫质心轴线。因此曲轴加工中心孔可以按几何中心孔和质量中心孔来定心加工。

采用几何定心法是以轴径一和轴径五毛坯面外圆做参照找出圆心打孔,因此毛坯的A1/A5外圆差异不能太大,此时按照毛坯面外圆做参照找出圆心打孔,中心孔位置度会在设定公差内波动。几何定心特点:可适应多品种生产且机床利用率高、经济性好。

质量定心是在加工中心孔前先测量出零件当前平衡量找出质心点再按照质心点打中心孔,质量定心有一个要求:就是毛坯最初动平衡量不能太大,否则加工出来的质心轴线和几何中心线差异较大,最终加工出来零件成品跳动不合格。质量定心加工中心孔优点是:当毛坯来料时平衡量不是很大,角度不稳定时,可减少后工序曲轴动平衡时的去重量,提高动平衡的合格率。质量定心加工需要多增加一道初平衡量测量,比钻几何中心孔机床的成本要高很多。采用哪种定心方法加工更合理,根据工厂的经济能力而定。

5.2 曲轴前期平衡量控制方法

目前控制曲轴动平衡前的初始不平衡量方法有主要采取3种方式:

1、采用在线质量定心机,实时采集、统计数据,自动补偿中心孔位置;优点:质量稳定,动平衡合格率高。缺点:成本高。

2、采用离线平衡测量机,先采集、统计数据一批零件平衡量,找出偏移位置,再通过手动调整中心孔位置,再进行批量生产加工。优点:成本低。缺点:对毛坯稳定性要求高,每次毛坯批次更换时需要做一次采集测量调整。

3、根据最终的动平衡机采集数据,调整前工序的中心孔位置度。优点:成本低,工作量少。缺点:需要不定期查看最终动平衡机最终平衡量变化进行调整,不及时关注容易造成批量零件返工。

6 影响动平衡去重量的因素

6.1 平衡方法及节拍控制

控制平衡的方法有添加配重块达到平衡效果如:汽车的轮胎;有去除重量法,如在配重(平衡)块上钻孔去除重量。我厂曲轴平衡控制是采用去除曲轴配重块重量法。

当测量出零件不平衡量集中在同侧时,如图3显示相类似优先在零件的中间打孔去除重量,这样可以快速完动不平衡去除,这样的零件去重方向与不平衡量方向一致时,修正最快、合格率最高,节拍效率最高;若当测量出零件不平衡量两端角度、重量不一致时如图4显示相类似,优先在重的一侧最远点打孔去重,这样的零件修正比较麻烦,合格率低,需要重复测量确定位置打孔去重,节拍慢效率低。

6.2 钻孔数量与生产节拍计算

当一个零件的不平衡量较大时,去除量要求较多,但零件的打孔深度和不平衡量角度位置,平衡孔间距离受到限制(图5),这时我们需要适当控制孔深度避免孔与孔之间底部贯穿,增加打孔数来控制动不平衡量,但由于不平衡量的分布区域受限,打孔数多,重新打乱了平衡状态,需要二次测量打孔,这时会影响到节拍,所以会要求毛坯铸造是尽量不要混模生产,加工线生产时不要混批次加工。

在最终动平衡工序测量结果可以看出,零件毛坯的初始不平衡量、角度不一致所加工出不同平衡孔数量、节拍有差异。我厂生产1.2L曲轴采用几何定心方式,经过统计, 平衡孔数基本在1~13个之间,平衡孔数量小于9个占90%(图6)。在最终曲轴动平衡工序,加工孔数越多节拍时间越长,当单台加工时间大于节拍要求时则需要调整前工序中心孔位置,减少初始不平衡量,提升节拍。

7 结束语

当曲轴配动块的加工空间较小且不平衡量较大时,宜采用质量定心加工工艺;当加工空间足够且节拍满足要求,考虑性价比因素,则采用几何定心更划算。曲轴的铸造一般是使用同一套模具批量生产,在模具磨损量不大的情况下同批量/批次的曲轴质量差异不大,所以可以采用几何定心找出分布规律。

总体来说,曲轴中心孔加工与动平衡联机优化能更好的控制曲轴的初始不平衡量,对大多数曲轴来说,只要一次去重便可,极大的提高了生产效率,并且具有良好的应用前景。

参考文献:

[1]一种全新的动平衡检测仪,机械与电子,199503.

[2]周仁睦,机械转子动平衡——原理、方法和标准. [M]化学工业出版社,1992.

[3]郭卫建,正确评定曲轴不平衡量,[J]试验技术与试验机.2008年第2期,总第228期.

[4]于涛,仲继明,王海峰.曲轴定心与动平衡技术的探讨[J],汽车技术.2006,(05).

[5]曲贵龙,曲轴动平衡的方法和应用[J].重型汽车,2004,(04):17-19.

[6]任爱华,孙传琼.EQ6100曲轴动平衡量分解原理研究及算法实现[J]陕西理工学院学报(自然科学版).2006,(03).

[7]汪凌华,现场动平衡方法的原理及其应用[J]铜业工程.2007,(04).

[8]周仁睦,机械转子动平衡——原理、方法和标准.[M].化学工业出版社,1992.

[9]王建明.质量定心机在曲轴大批量生产中的的作用[J].内燃机,2001年,第3期:16-18页.