京密引水渠道混凝土护坡滑模施工工艺研究

杨思雨

(北京市京密引水管理处,北京 101400)

水利工程混凝土浇筑采取滑动模板施工,是一种较为安全高效的施工技术,对加快施工进度、提高施工质量和经济效益大有好处。随着技术进步和经济发展,滑动模板施工的新工艺、新技术、新设备和新材料推广运用,大大提高了混凝土浇筑工程质量。在京密引水渠工程中,全面采用滑模技术施工,改善了外部作业条件,减轻了人员工作强度,加快了施工进度,节省了施工成本,充分发挥了混凝土浇筑不间断施工特点,效果较好。工程实践表明,类似渠道施工推广滑模工艺技术不仅可以提高护坡面板的施工质量,还可以提高混凝土面板浇筑水平。

1 工程概况

京密引水渠是连接密云水库和北京城区的一条重要输水渠道,是北京市最重要的一条跨流域地表水之间进行联合调度的工程,全长110km,担负着由密云水库向北京市区输送水源的重要任务。流经北京市密云区、怀柔区、顺义区、昌平区和海淀区5个区。京密引水渠建于1960年,1966年5月通水,至今已运行50余年,1985年被列为一级水源保护区。京密引水渠设计输水流量为40~70m3/s,其中本次治理段流量为60m3/s。施工前,京密引水渠西庄公路桥至北台上公路桥段渠道内坡局部破损较严重,青石板护坡出现断裂、沉陷、隆起等问题,存在较大质量安全隐患。

工程的主要任务是对京密引水渠西庄公路桥至北台上公路桥破损渠道进行修复,右岸边坡衬砌修复段长30m,全断面衬砌修复段长170m,左岸边坡衬砌修复段长570m,左岸现状浆砌石肩墙新建帽石段长790m,右岸现状浆砌石肩墙加高0.3m后新建帽石段长998m。

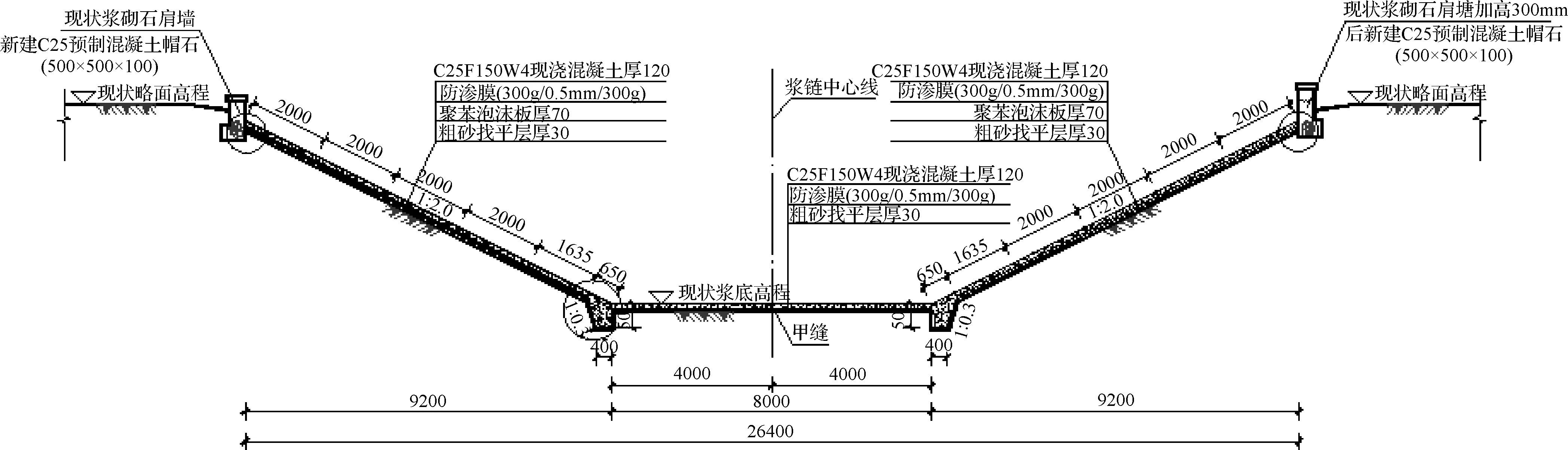

2 渠道衬砌施工工艺

本次对破损段渠道内坡及渠底进行修复,首先将渠道两侧内坡现状青石板护砌及渠底现状浆砌石护砌拆除,同时清除杂物,对渠道进行修整后重新护坡护底。渠坡结构层自下而上依次为30mm厚粗砂找平层,70mm厚聚苯泡沫保温板层,300g/0.5mm/300g复合防渗膜,120mm厚现浇C25F150W4混凝土板面层;渠底结构层自下而上依次为30mm厚粗砂找平层,300g/0.5mm/300g复合防渗膜,120mm厚现浇C25F150W4混凝土板面层(见图1)。施工工艺:现状渠道两侧青石板护坡及浆砌石护底拆除→人工清基整平→铺设粗砂找平层→聚乙烯泡沫塑料板安装→防渗膜布铺设→混凝土护坡、护底施工→养护→伸缩缝施工。

图1 渠道衬砌修复横断面(单位:mm)

护坡斜坡混凝土施工是本工程的难点。由于在斜坡上浇筑混凝土,由于场地位置有限,难以采用机械化作业,唯有人工操作,很容易会出现质量缺陷,例如振捣不密实、表面不平整以及浇筑厚度不足等问题。提高斜面边坡混凝土的浇筑质量是项目施工重点环节。首先要做好测量、放样和准确定位,确保混凝土成型面达到设计图纸要求。使用滑模技术作业,可以确保浇筑混凝土效果;使用跳仓法浇筑混凝土,平板振动器配合插入式振动,手工封闭表面,使护坡浇筑混凝土符合设计标准。

3 滑模施工工艺应用

引水渠道边坡混凝土衬砌施工作业范围大,工期时间要求高。采用传统方法装模施工,需要大量的模板材料和劳动力,施工速度慢,难以完成施工任务,并且在无模浇筑的斜坡面上,其表面平整度、压实度难以达到质量要求,高边坡上大量人工施工也难以保证施工安全,因此,本工程渠道边坡衬砌拟采用滑模施工技术进行施工。

3.1 滑模系统制作

滑模系统构成:模板系统、侧模及轨道、混凝土入仓系统、牵引系统。

3.1.1 模板系统

模板系统包括一块自制滑模和一块自制抹面平台。自制滑模长9m,宽1.2m,使用三种40号槽钢用作主要支撑梁,面板由5mm厚的钢板制成,面板中间加肋板,以确保模板的刚度、强度和稳定性。滑模自重约2.6t。滑模长度比侧模间距大20cm。滑动模板的前部装有牵引板以拉动模板主体,后部安装吊耳钩住距模体1.0m的抹面作业平台。

台架为L100×10角钢焊接的三角架结构,底面与设计坡平行,两侧设40cm长的φ20滚筒以利工作台行走,上铺木板以利操作员抹面时立足。

3.1.2 侧模及轨道

侧模采用12cm宽定型槽钢制作,外侧每隔50cm加焊外伸30cm长支撑钢筋和连接钢管,用于固定位置。侧模同时也是滑模上下移动的支撑和轨道。

3.1.3 牵引系统及混凝土入仓系统

在两个引水渠顶部的轨道轴线上分别安装了一个钢制牵引架,每个牵引车架都设置1m3的混凝土配重,在牵引架的前面安装了两个手拉葫芦,两个葫芦分别用作牵引和保护。手拉葫芦和模体间使用钢丝绳连接。

混凝土入仓系统由一个自制卧式混凝土集中斗及若干个溜筒组成。

3.2 滑模及牵引系统安装

渠道坡面衬砌采用跳仓法施工,纵向每9m为一仓,侧模安装前按9m分缝线测量放样出侧模轨道位置及高程。侧模安装好后在未施工仓段打入钢管作为侧模固定桩,以保证侧模轨道稳定。侧模板导轨设置并通过检查后,将牵引系统和模板系统吊起。用一台25t的起重机吊装和组合牵引架和配重,并固定好地锚。当模板系统被提升到导轨的上面时,由两侧的手拉葫芦拉动,并通过自身的重量缓慢下降至底部。为防止混凝土振捣剧烈使安装的模板上浮,滑模上增加配重块稳定模板。将滑动模板系统提升到预定位置后,溜筒下放到滑动模板上,下放滑模的同时安装溜筒,直到滑模被安置在斜坡上。

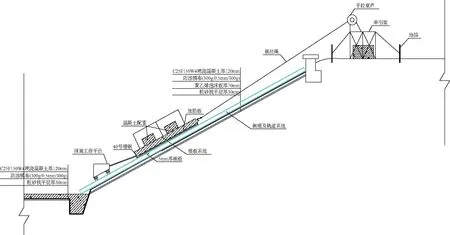

滑模及牵引系统安装完成后,进行试运行,使滑模能够沿侧模表面滑行自如,并检查模具连接、手拉葫芦运行、牵引架定位地锚等是否安全可靠。滑模牵引系统结构见图2。

图2 滑模牵引系统结构示意图

3.3 混凝土入仓

混凝土由混凝土罐车运输,直接卸入卧式集中斗,由人工将溜筒送到施工工作面,混凝土沿溜筒自然下滑进入仓面,人工平仓振捣;用插入式振捣器进行振捣,振捣时既要保证振捣密实、不漏振,还要防止振捣过度造成跑模;每层振捣后,将滑动模板抬高0.3m,然后再浇混凝土,依此类推,直至混凝土浇筑完成。滑模每提升一次,必须做一次表面抹光,以保证混凝土外观质量。作业过程中,为了提高施工效率,利用跳仓、补仓等方法进行浇筑。倒入第一仓混凝土后,中间间隔一仓,跳跃到下一仓浇筑混凝土。当两个仓上混凝土达到设计强度的80%以上后,再进行中间仓混凝土浇筑,也就是补仓。此时不再支设模板,直接用已浇筑完成混凝土表面当轨道滑动模板。

3.4 抹面及养护

将抹面平台悬挂在滑动模板后面,然后将其与滑动模板一起提起,抹灰平台上的两个人专门抹灰,一次成型,并及时抹面、压实、收光出模的混凝土。抹面6~8h后,及时盖上草席并洒水进行充分养护,覆盖洒水养护最少28天。在开始的7天里,每天洒水两次,确保草席覆盖保持湿润状态。

3.5 混凝土护底施工

渠底衬砌模板采用定型槽钢,外侧加焊外伸30cm长支撑钢筋和连接钢管支撑,坡脚齿槽处采用木模板制作,并用砂袋牢牢固定,在每仓连接钢管间安装横向支撑,防止出现跑模现象。渠道护底混凝土等级为C25F150W4,采用商品混凝土,混凝土罐车运输至现场,采用溜槽把混凝土运送至各浇筑部位,保证卸料高度不大于2m。振捣时首先采用插入式振捣器对模板边缘进行振捣,保证边缘混凝土密实,然后用平板振动器对中间部分振捣,平板振动器移动时,平板与已振捣密实部位搭接5~10cm,并配合滚筒碾压提浆。振捣、滚筒提浆时严禁挪动模板,以防止模板发生移位。将滚筒碾压仓面并整平后,在表面用木抹子抹灰,用铁抹子进行收光,并在最终凝固之前对混凝土压光成型,以确保混凝土表面的平整度符合设计规范要求。

4 运用效果及建议

运用滑模施工技术可以简化立模程序,减轻劳动强度,降低材料消耗,比预制混凝土板防渗提高工效2~3倍,而且确保了混凝土的施工质量,施工后的渠道混凝土整洁美观。

施工中需要注意的问题:配重滑动模板适用于相对平缓的坡度,一般宜为1∶1~1∶3,坡度过大容易造成模板向上漂浮;在现场作业过程中应严格控制滑动模板的向上抬升速度,防止滑动过快而引起混凝土表面“抬升”;在不同的气温情况下,在确保混凝土质量合格的条件下,适当优化混凝土性能,便于增大滑模施工进度。

5 结 语

滑模施工工艺需要加强针对性研发和改进,开展专项科研攻关和工程实践,持续改进和完善滑模施工工艺。通过本工程实践,综合来看,配重滑模施工工艺在水渠施工中具有良好的发展空间,对类似工程的施工具有参考价值。建议在长渠道、高大体积混凝土施工的工程项目中推广应用。