不同调理剂对生化污泥脱水性能影响研究

张勇 大连长兴岛再生资源有限公司

背景

随着社会的发展,城镇化的进程,我国城镇产生的污泥大量增加。石化等产业产生的高含水生化污泥数量巨大,占地面积大,已成为限制企业发展难题之一。为社会的持续发展,企业的正常运营,亟需一种有效的方式使之无害化、减量化以致资源化。“十二五”规划以来,国家出台相关政策,要求“污水处理厂以贮存(即不处理处置)为目的将污泥运出厂界的,必须将污泥脱水至含水率50%以下”,无疑催促企业重视含水污泥处置难题。石化污泥干基具有较高的热值,若能将含水率降至50%以下,可以作为资源化利用,包括作为替代燃料、热电厂焚烧发电等,减排同时取得经济效益。

目前,国内常用的污泥脱水技术,包括热干化、机械脱水、超声波脱水、热水解、微波脱水、电渗透脱水等方法,但由于技术限制,只有机械脱水应用最为广泛。机械脱水前需要将污泥进行调理,以改善污泥性质,从而提高脱水效率。本实验考查了不同的调理剂、同种调理剂不同配比以及两种以上调理剂对污泥脱水的影响。

一、实验部分

(一)实验材料

本实验采用某石化公司生化污泥,含水率85~90%,外观呈棕黑色,pH为7。

调理剂:聚合硫酸铁、聚合硫酸铝、石灰、粉煤灰。以上调理剂均为工业级。

(二)分析方法

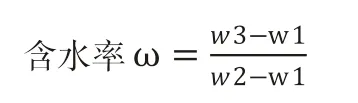

脱水后污泥含水率:将污泥放入烘箱中于106℃干燥2h,取出后放入干燥器中冷却至室温,称重,最后计算含水率。计算公式如下:

式中:w3干污泥与表面皿重量;w2湿污泥与表面皿重量;w1烘干表面皿重量。

(三)实验方法

用电子天平称取一定量污泥,加入一定重量比的添加剂,混拌均匀后用滤布包裹,后放置到小型压滤装置中进行压滤脱水,保持千斤顶表压30Mpa,压滤时间为15min,检测滤液pH,检测污泥含水率及减重率。

二、结果讨论

(一)不同种类调理剂对污泥脱水性能的影响

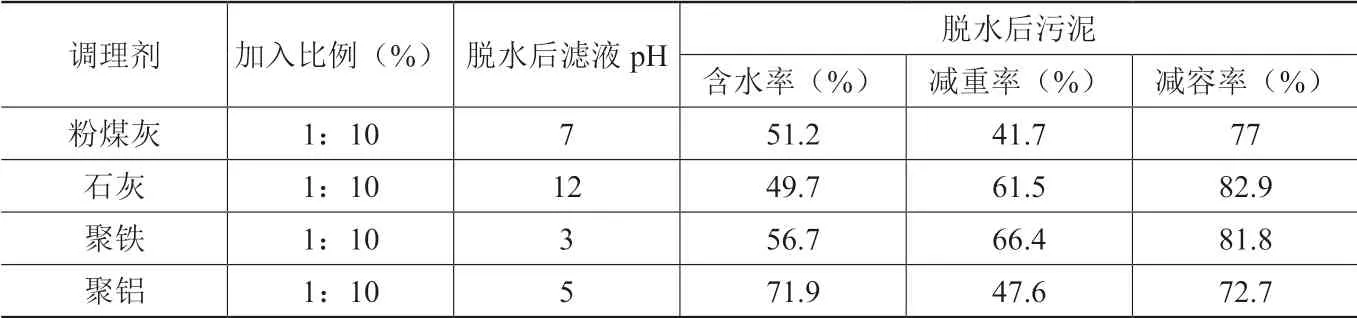

取4份各1000g污泥,按照污泥重量比加入相同比例的不同调理剂。进行脱水实验,测定不同调理剂下,对污泥脱水效果的影响。其结果如表1。

从表1可以看出,当加入同一比例的调理剂时,粉煤灰脱水效果较好,脱水后含水率为51.5%,主要是因为粉煤灰比表面积较大,吸附性能较强,起到电性中和和吸附架桥作用,破坏污泥胶体颗粒的稳定,使分散的小颗粒聚集成大颗粒。而减重率和减容率是污泥处理的重要指标。粉煤灰减重率为41.7%,低于其他三种调理剂。

表1 不同调理剂对污泥脱水效果影响

石灰脱水后滤液pH为12,滤液需考虑中和处理或作为碱液利用,石灰脱水后含水率为49.7,主要是因为石灰与污水中的重碳酸钙生成的碳酸钙颗粒能增强污泥孔隙率,促进水分子分离,石灰处理后减重率和减容率分别为61.5%和82.9%,取得较好的效果。

聚铁脱水后滤液pH为3,滤液需考虑中和处理,可增加后续滤液处理费用。聚体脱水后含水率为56.7%,主要是铁盐有絮凝、电中和和吸附架桥作用来改变污泥亲水性。聚铁脱水后减重率和减容率分别为66.4%和81.8%,取得较好的效果。

聚铝脱水后含水率为71.9%,脱水效果较差。主要是由于聚铝水解产生ALO2-与污泥中带负电的胶体互相排斥,无法凝聚,导致含水率降低效果差。

(二)四种调理剂不同配比对脱水性能的影响

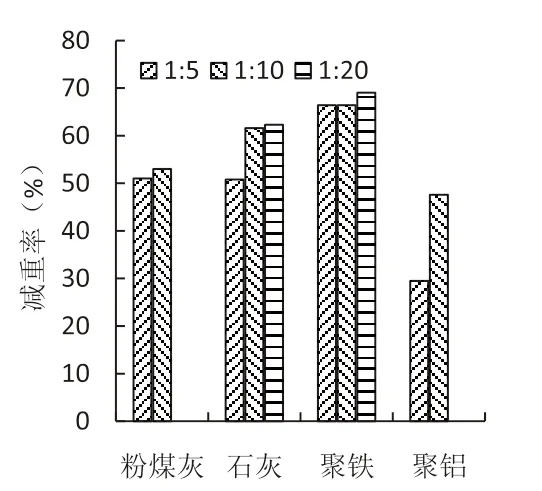

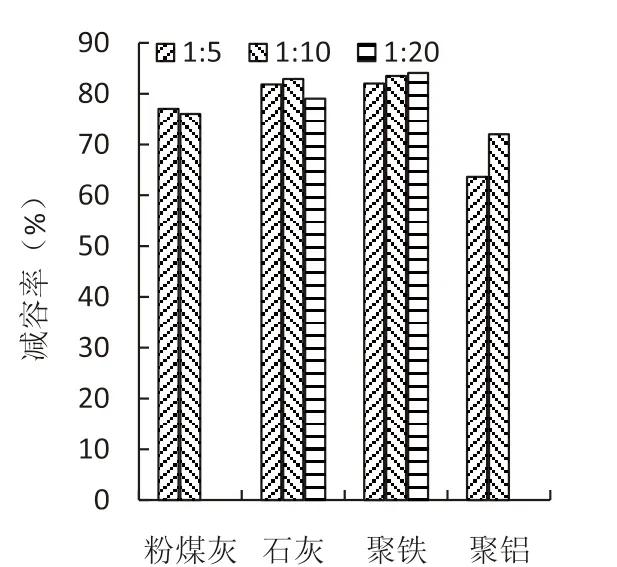

对四种调理剂采用不同配比进行污泥脱水实验,其结果见图1、图2。

图1 四种调理剂不同比例对脱水污泥含水率影响

图2 四种调理剂不同比例对脱水污泥减重率影响

由图1可以看出,随着调理剂减少,粉煤灰和石灰含水率呈升高趋势,这是因为随着调理剂较少,参与反应的量减少,影响污泥团聚性能。聚铁含水率变化不大。聚铝含水率变化不大,脱水效果差。

由图2和图3可知,粉煤灰对污泥脱水后减容率和减重率效果较差。石灰和聚铁对污泥脱水后减容率和减重率较好,不同比例下效果相差不大。聚铝由于凝聚效果差,导致减容率和减重率效果差。

图3 四种调理剂不同比例对脱水污泥减容率影响

(三)两种混合调理剂对脱水性能的影响

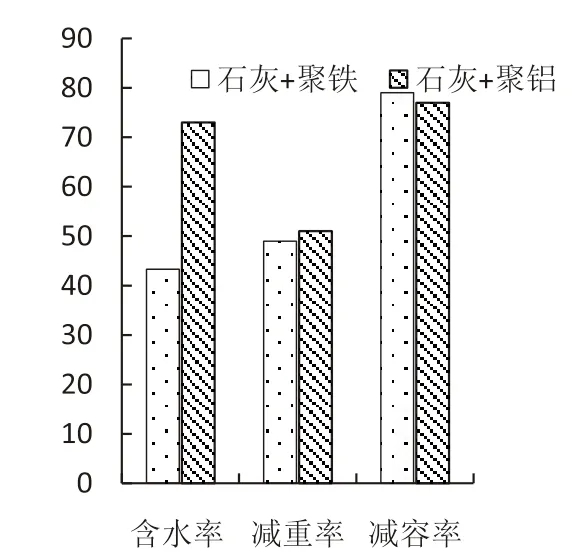

采用1:10:10比例进行脱水实验,石灰+聚铁和石灰+聚铝进行污泥脱水实验,结果见图4。

由图4可知,采用石灰+聚铁进行实验含水率较石灰+聚铝低40%,而减重率和减容率与单独脱水实验下降,可能是由于石灰与聚铁、聚铝反应生成其他物质,增加干固体质量,导致减重率和减容率下降。

图4 两种混合调理剂对脱水性能的影响

三、结论

(1)采用单调理剂进行生化污泥脱水实验,粉煤灰脱水效果较好,但减重率和减容率较低。石灰与聚铁效果相差不大。聚铝效果最差,含水率较高。

(2)采用两种调理剂进行生化污泥脱水实验,石灰+聚铁脱水效果较好。

(3)在实际处理含水污泥脱水中,不仅要考虑含水率、减重率和减容率这三个指标,还应考虑到药剂的成本,综合考虑污泥脱水及后续滤液和滤饼的处理。