屏蔽套形变对环形间隙轴向流阻的影响研究

王升德 姚振强 沈 洪

上海交通大学机械与动力工程学院,上海,200240

0 引言

中国引进的第三代核电AP1000技术中,主泵采用屏蔽电机泵形式[1],该屏蔽电机泵属于浸液转子泵,去除了电机主轴与主管道之间的动密封,直接焊接于核岛蒸汽发生器下部,从原理上避免了放射性介质的泄漏,极大提高了核岛一回路的安全性。同时,一回路流体被引入屏蔽电机内部形成内冷循环,既用于水润滑轴承供流和冷却,也用于电机绕组散热,为核主泵的高效和安全运行提供了保障。

屏蔽泵将水引入屏蔽电机内部后,形成了内冷回路,该回路流道具有自驱动双循环的特征[2],其驱动依靠主轴中部垂直开设的孔作为辅助叶轮,在旋转离心力的作用下,带动冷却水形成上下支路两个循环。在上下支路中,屏蔽套间隙与飞轮柱面间隙内的流动特点是同心圆柱面间隙内压力差驱动的轴向流动与内圆柱面旋转剪切流动的复合流动,这种流动在屏蔽电机内部冷却回路中长度超过2 m,是屏蔽电机内冷回路流动的主要形式。两种流动的复合使得内壁旋转运动对轴向流动造成了显著影响,给上下支路流量的分配评估(以满足功能部件的供流冷却)带来挑战。

屏蔽式核主泵的驱动源为屏蔽电机,屏蔽电机得名于电机线圈上包覆的一层极薄的哈氏合金制作而成的屏蔽套[3],屏蔽套的存在隔绝了电器元件与腔室介质的接触,减小了不规则型面带来的摩擦损失[4-5]。由于电机内冷系统与核岛一回路相通,内部流场压力超过15.5 MPa,定子屏蔽套由于高压作用而产生非圆轮廓变形,因此对流场结构和流动阻力都产生了显著影响。

在已有研究中,针对同心圆柱面间隙环流轴向流动阻力的研究较为广泛。YAMADA[6]采用实验的方法研究了间隙环流在有限流动参数下的轴向流阻系数,并分析了几何参数的影响。NOURI等[7]研究了层流和湍流状态下,牛顿流体和非牛顿流体在圆柱面间隙内的流动,发现当不同流动参数满足罗斯比数相同时流场状态一致,摩擦阻力系数也相同。KIM等[8-10]测量了不同流动介质下间隙环流轴向压降的特点,认为旋转壁面引起的泰勒涡造成的能量损耗是压降改变的主要原因。HASHEMIAN等[11]采用仿真的方法研究了屈服幂律流体在间隙环流中的压力损失,结果表明相比于半径比,圆柱面的同轴度对压力损失的影响更大。CHONG等[12-13]对间隙环流压力损失进行研究并分析了定转子入口处的端部效应,研究表明当流动为层流状态时,转动对轴向流动的摩擦因数几乎无影响。张磊华等[14]通过实验与仿真手段,以无内壁旋转的间隙环流轴向流阻公式为基础建立了有限参数范围内的基于双向雷诺数之比的间隙环流轴向流阻修正公式。WANG等[15]对大范围雷诺数的间隙环流轴向流阻进行研究,建立了轴向流阻系数的分段预测模型。

已有研究大部分是将理想圆柱面作为流体边界,而针对核主泵大型屏蔽电机屏蔽套受高压内冷介质作用形成周向周期性变形对轴向流动阻力影响的研究较少。为解决由于屏蔽套变形改变间隙环流轴向流阻带来的电机内冷循环流量分配预测难题,本文采用有限元方法分析了定子屏蔽套的轮廓变形形态,采用计算流体动力学(CFD)的方法研究了变形轮廓对流场状态以及流动阻力的影响规律,建立了屏蔽套非圆轮廓下的间隙环流轴向流阻预测模型。

1 定子屏蔽套受压变形轮廓研究

1.1 屏蔽电机结构分析

屏蔽式核主泵电机定转子线圈由屏蔽套包裹,内冷水在两个屏蔽套形成的间隙内流动,如图1所示。内冷系统与一回路相通,内部流场压力超过15.5 MPa,由于转子组件硅钢区域由完整圆形硅网片叠加而成,屏蔽套和硅钢片之间无缝隙,因此转子屏蔽套受到良好支撑,在高压下并不会产生变形。定子屏蔽套采用内压法安装[16],为留安装余量,硅钢片之间存在间隙,如图1中局部放大图所示,线圈绕制完成后需要用压板材料填充,压板与定子屏蔽套之间会存在一定的间隙。由于定子硅钢片在周向有48个槽隙,因此定子屏蔽套的背面支撑存在48个间隙。在核主泵屏蔽电机中,屏蔽套厚度仅为0.41 mm,在高压作用下,屏蔽套易发生变形[17]。

图1 屏蔽电机横截面示意图Fig.1 The schematic diagram of the canned motor

1.2 屏蔽套受压变形计算

为研究定子屏蔽套非圆轮廓对间隙环流流动的影响规律,需要掌握压力作用下屏蔽套形成的轮廓的特点,为此建立了屏蔽套的简化支撑与受力模型,如图2所示。

图2 定子屏蔽套形变计算的几何模型与边界条件Fig.2 Model and boundary conditions for simulating deformation of the stator can

图2中定子屏蔽套厚度为0.41 mm,屏蔽套与绕组压板之间间隙为0.5 mm。屏蔽套材料为哈氏合金C276,硅钢材料牌号为47F200[18],压板为陶瓷材料。由于硅钢与陶瓷厚度大,材料本身以及整体结构强度都高于哈氏合金屏蔽套强度,因此忽略陶瓷与硅钢的差别,认为屏蔽套的支撑完全靠硅钢支撑,即图中简化的硅钢支撑形状。

定子硅钢片四周均布有48个槽隙,因此取1/48的模型进行分析,在圆周方向边界采用位移约束,大小为0,方向为边界法向,如图2中E、F、G、H约束所示;模型轴向屏蔽套与支撑硅钢各约束一个面的位移,如图2中C、D所示;为了约束径向位移,在硅钢背面施加柱面支撑,如图2中B所示;流体的内压以15.5 MPa压力形式施加,施加方向为圆柱面法向,如图2中A所示。

采用ANSYS-Mechanical模块对上述模型进行非线性有限元结构静力学计算,其控制方程为

Ku=F

式中,K为刚度矩阵;u为位移矢量;F为静力载荷,忽略惯性力和阻尼。

方程迭代采用牛顿-拉弗森方法。计算中,屏蔽套和支撑件均采用Solid 186三维20节点固体结构单元,表面力载荷通过Surf 154单元施加。屏蔽套的外圆柱面与简化的硅钢支撑面之间相抵区域采用Conta 174单元类型,设置为无摩擦接触条件,屏蔽套变形造成节点接触时,材料非侵入,而是沿支撑面切向变形,变形过程中忽略接触面摩擦力的影响。接触变形的计算采用增强型拉格朗日法,在高斯积分点检测接触。

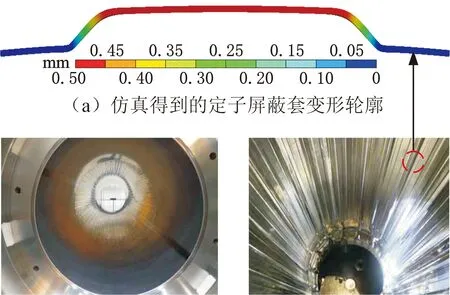

计算结果如图3a所示,从图中可以看出,屏蔽套的最大变形量为0.5 mm,占间隙尺寸的11%。变形区域较大并贴合支撑面,说明屏蔽套在15.5 MPa压力作用下以圆角沟槽状变形,变形由背面支撑结构决定。图3b和图3c是实际核主泵屏蔽电机装配前和测试运行后拆检时定子屏蔽套的图片,从图中可以看出,在电机装配前,定子屏蔽套外观光滑无变形,而测试运行一段时间后,出现图3c所示的明显沟槽状变形,与图3a分析结果一致。

(b)电机装配前的定子屏蔽套 (c)实验后拆检的定子屏蔽套图3 定子屏蔽套在高压水作用下的变形Fig.3 The deformation of the stator can under high water pressure

2 屏蔽套形变对间隙流场的影响

2.1 仿真模型的建立

提取计算的定子屏蔽套形变轮廓作为间隙环流的外壁面,而无变形的转子屏蔽套轮廓作为间隙环流的内壁面,对间隙流场进行建模,如图4所示。同时采用相同间隙尺寸的规则圆柱面间隙作对比分析。

(a)无边界形变的流体域 (b)有边界形变的流体域图4 定子壁面形变前后的定转子间隙流体域Fig.4 The fluid domain with or without stationary boundary deformation

与规则圆柱面间隙环流相比,定子壁面发生形变的间隙环流流体域在外侧壁面突出一块,突出的部分为圆角肋状,由于压板为平板,因此凸起底部为平面。与圆柱面间隙环流相比,除了内壁面圆柱面半径ri与外壁面圆柱面半径ro外,定子壁面变形后流体域的几何控制参数多了凸起顶与轴线的距离,用d1表示,则间隙凸起高度Δd=d1-ro。圆弧面与凸起平面之间的过渡接近圆弧,曲率半径R=0.5 mm。以AP1000屏蔽式核主泵电机间隙作为研究对象,其基本参数为:ri=291.41 mm,ro=295.91 mm,d1=296.41 mm。由于电机定子硅钢片槽数为48,因此所建立的模型圆周方向扇形角度α=7.5°。

2.2 流场的模拟分析

将建立的两个计算域模型分别导入到ICEM CFD软件中,采用六面体单元进行网格划分。基于间隙环流内部流场的固有特性,因旋转剪切存在大的速度梯度,故在径向上需要对网格进行加密处理以捕捉壁面区域的速度结构,如图5所示。

图5 网格划分Fig.5 Mesh generation

仿真采用ANSYS-FLUENT求解器,使用压力-速度耦合算法进行求解以提高收敛速度。基于不可压缩假设以及稳态连续性方程和动量方程对流动进行模拟,采用SSTk-w湍流模型封闭N-S方程组。压强离散格式为PRESTO,是一种适用于体积力作用明显的二阶格式;在动量、湍动能和湍动能耗散率的离散中采用三阶MUSCL格式,可以通过减少数值耗散来提高空间精度;在梯度离散中采用基于最小二乘单元的梯度空间离散化方法,该方法成本较低,是FLUENT求解器中的默认方法。

以上结合周期性边界条件以及SSTk-w湍流模型对间隙环流流场建模仿真的方法,其合理性与有效性已在文献[15]中得到了充分论证。

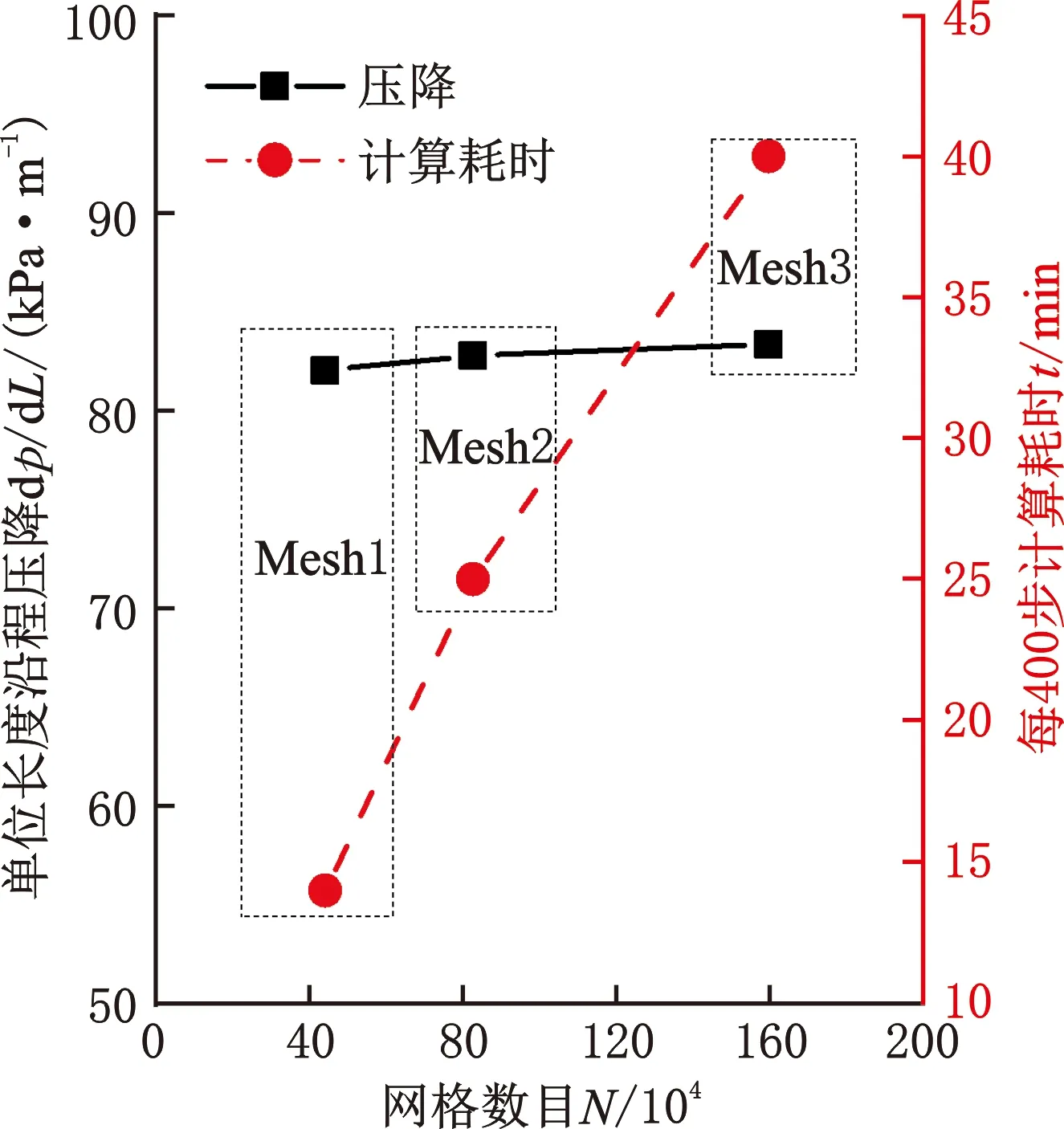

湍流模型的流场模拟中计算结果对网格密度敏感,需要选择合适的网格数量,为此对网格敏感性进行了分析。对于规则圆柱面边界的间隙环流计算,在前期工作(文献[15])中对网格无关性进行了探讨。对于定子边界发生形变后的流场计算,以最大形变量为0.5 mm的计算域为例,在流场模拟中,划分了3套网格,编号分别为Mesh1、Mesh2、Mesh3,网格单元数量分别为439 638、823 920、1 594 176,采用配置有英特尔i7-6700k和32G内存的计算机进行模拟。计算中,内壁面转速设定为1500 r/min,轴向单周期流量选取0.8 kg/s。计算过程中监测计算域轴向单位长度压降,当监测量的变化率低于10-4时,认为计算收敛,每一组的计算效率记为每迭代400步花费的时间。

计算完成后,从宏观和微观两个方面对网格密度的影响进行评估。在宏观方面,选取计算域轴向单位长度轴向沿程压降和计算效率作为比较对象,如图6a所示。在微观方面,选取计算域中心位置沿径向的速度分布曲线进行比较,如图6b所示。

由图6a可以看到,随着网格数目的增加,计算得到的沿程压降数据略有增大,其中第2、3套网格Mesh2、Mesh3的结果差距微小,而计算耗时随网格数目增加明显增加。从图6b三维图所示蓝线部分沿径向提取速度数据,横轴为径向位置,纵轴为速度大小。从图6b中可以看到,三套网格计算的速度分布曲线形状一致,从局部放大图可以看到,采用第1套网格Mesh1计算得到速度分布曲线与第2、3套网格得到的结果存在明显差异,而第2、3套网格得到的曲线几近重合。

基于以上分析认为,对最大形变量0.5 mm的计算域采用第2套网格计算既能够得到相对准确的模拟结果,又节省了计算耗时。对于最大形变量不同的其他计算模型,均采用此方法对网格的适用性进行分析。

(a)沿程压降数据和计算效率

为了分析定子壁面边界形变对流场的影响,选取了规则圆柱面边界间隙流场和最大形变量为0.5 mm的非圆定子边界间隙流场进行比较。对两种流体域进行数值计算,边界条件同样取内壁面转速为1500 r/min,轴向单周期流量为0.8 kg/s。仿真计算结果如图7所示。可以看出,当定子壁面存在凸起时,圆周方向流体到达凸起处时经历了间隙的扩张与收缩,在扩张位置处的凸起内部形成漩涡,从漩涡出发又会产生尾迹流动,影响整个流场的分布状态,而圆柱面间隙环流内部流场则非常均匀,流线呈螺旋状。

取流动域中间的两个剖面,如图7中黑色虚线所示横截面以及红色虚线所示纵截面,分析两个截面上的流场状态。从纵截面速度分布来看,边界凸起内部的涡旋导致速度场波动,在径向上产生了速度分量,而没有边界形变的间隙内部没有径向上的速度分量;从纵截面压力分布情况看,由于采用了不可压缩设定,压力分布只需要看相对值即可,图中显示了相对于无边界形变的间隙,有了涡旋扰动后,纵截面上压力最大值与最小值之差更小,压力分布变得均匀;从横截面看,由于圆周方向上流道突变,导致在边界凸起的前沿存在较大的径向向外的速度分量,在凸起的后沿存在较大的径向向内的速度分量,这种速度场的变化使得流场局部压力发生了很大改变,与无形变流场相比,压力值范围扩大了10倍,高低压极值区域均出现在凸起后沿。

(a)定子边界有形变的间隙环流仿真结果

3 非圆轮廓间隙环流轴向流阻预测模型

3.1 定子边界变形尺寸对轴向压降的影响

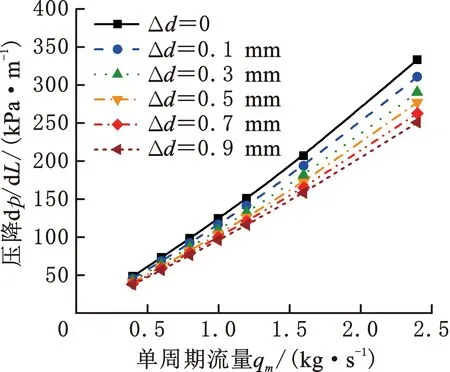

由于定子边界形变对间隙环流流场产生了较大影响,势必会影响到轴向流动阻力,为研究定子屏蔽套形变对轴向流阻的影响规律,对凸起尺寸进行变参数研究,设置了凸起高度Δd从0.1 mm变化到0.9 mm,即d1的取值范围为295.91~296.81 mm。流动参数设计了三组转速,分别为1000 r/min、1500 r/min、2000 r/min,每组转速下单周期流量从0.4~2.4 kg/s取多组计算轴向沿程阻力。以1500 r/min转速为例,当界面形貌变化后,轴向单位长度的压降变化如图8所示。

图8 定子壁面变形尺寸对轴向压降的影响Fig.8 The effect of the stationary wall deformation on axial pressure drop

从图8中可以看出,定子壁面出现形变以后,单位长度的压降减小。随着流量的增大,定子壁面变形后的间隙流动压降与无变形相比差距增大,说明流动强度越高,定子壁面的形变对流动阻力的影响越显著。图8中也显示出,随着形变尺度的增大,压降值的下降趋势减缓,说明形变尺度对压降改变并不是线性的,当形变尺度增大后,对流场的扰动增强,消耗了流体的能量,而且也增大了壁面摩擦面积,对减弱流阻不利。

形变对流动阻力具有降低作用,可通过图7纵截面的压力分布云图反映。从纵截面压力云图可以看到,相同质量流量的水沿自下而上的流动方向通过环形间隙时,压力是下降的,不同的是定子界面存在凸起的非圆轮廓变形的间隙流场,压降的值更小,反映出流动阻力更低,其原因为轴向流动方向横截面积变大,在流量相同时轴向平均流速变小。

选取流体域中部横截面对速度场进行分析,由于沿程阻力与轴向流速分布密切相关,因此选择轴向速度作为分析对象,如图9所示。

图9a为轴向速度分布云图,可以看到,规则圆柱面间隙内部的轴向速度分布均匀,而带有壁面形变的间隙内速度场存在起伏。云图中颜色的深浅表明,在规则圆柱面间隙内具有更大的速度,而定子界面存在变形的间隙内速度较小。从图9a中沿中部所示实线取速度数据,绘制轴向速度沿径向分布的曲线如图9b所示,可以看到规则圆柱面间隙内的轴向速度最大值明显大于轮廓带有形变的间隙的轴向速度最大值,且在壁面区域附近速度梯度更大,这表明流体受到的阻力更大。由于流量相同,根据质量守恒定律,轴向速度的主要变化原因是流经横截面面积的变化,由于非圆轮廓的间隙定子壁面存在向外突出的部分,导致横截面面积增大,引起速度的减小。

3.2 轴向流动阻力修正模型的建立

(a)横截面轴向速度分布云图 (b)轴向速度沿径向分布曲线图9 不同流体域的轴向速度特征Fig.9 The axial velocity features of different fluid domains

在评估间隙环流的流动时,采用两个典型雷诺数来衡量轴向和切向两个方向的强度,分别为轴向雷诺数和切向雷诺数,定义如下:

(1)

ReΩ=riΩd/υ

(2)

为了衡量定子壁面变形在转子壁面不同转速作用下对间隙流动轴向流阻的影响,对沿程阻力系数进行分析,按照下式将轴向压降量纲一化:

(3)

式中,ρ为水的密度。

定义间隙环流界面形貌变化参数ψ=Δd/d,定子壁面变形后的轴向沿程阻力系数为Cfψ,用Cf0表示无界面形变的间隙环流轴向阻力系数,则采用下式对界面变形后的沿程阻力系数进行建模:

Cfψ=bCf0

(4)

其中,b为沿程阻力修正系数。由于间隙内部的流动存在两个方向,即轴向压力流动方向和周向旋转剪切方向,为了将这两个变量进行简化,定义它们的比值h作为自变量:

(5)

研究b与h的关系即能确定界面形貌变化后的间隙环流沿程阻力系数。将不同转速下计算得到的沿程阻力系数以及流动参数按照式(4)和式(5)进行处理,得到的结果如图10所示。

图10 沿程阻力修正系数与雷诺数之比的关系Fig.10 The relationship between flow resistance correction factor and Reynolds numbers ratio

图10中不同颜色的散点代表了不同形貌变化程度下的沿程阻力修正系数,从图中可以看出,即使转速和流量不同,但对雷诺数取比值后,相同形变系数下的流阻修正系数分布在同样系数的曲线附近。

从图10中可以看出,无形变的时候为黑色点,值为1,而壁面产生形变后,沿程阻力修正系数随着雷诺数之比的增大而减小,且减小趋势放缓,具备对数函数的变化规律,因此采用下式对曲线进行描述,拟合得到系数k1、k2:

b=-k1lnh+k2

(6)

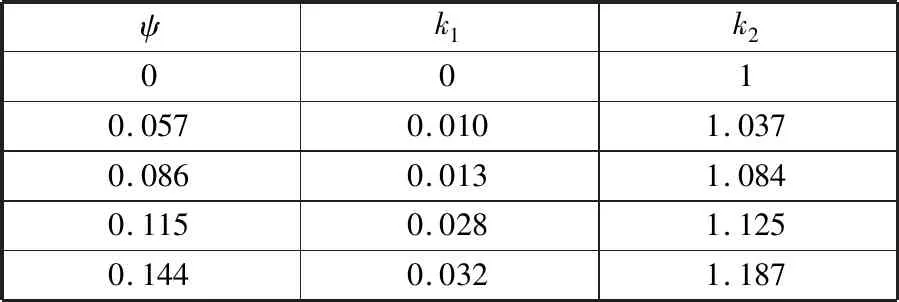

对图10中的散点进行拟合的结果如图中各条曲线所示,拟合后得到的系数结果见表1。

表1 沿程阻力修正系数拟合曲线的模型参数Tab.1 Model parameters of the flow resistance correction coefficient fitting curves

模型系数和形变参数ψ之间具备数学上的关联,可继续通过最小二乘法对模型系数进行拟合,拟合结果如图11所示。

(a)系数k1的拟合

将图11拟合的数学关系式代入式(6)中,得到修正系数b。在文献[15]中已经得到同心圆柱面间隙环流轴向流阻系数,因而将b代入式(4),即可得到定子壁面存在变形后的间隙环流轴向沿程流阻预测公式。

需要注意的是,由于模型的建立过程中针对的是核主泵屏蔽电机间隙环流定子壁面形变,以及水力参数在屏蔽电机额定工作点附近取值,因此模型有很强的特殊性。根据分析过程,其水力参数的适用范围为5000 通过以上分析可知,核主泵屏蔽电机定子屏蔽套由于高压内冷介质的作用产生的形变会对间隙环流轴向流动阻力产生较大的影响,以间隙尺寸为4.5 mm、径向形变量为0.5 mm评估,能够增大轴向沿程阻力系数10%~13%,换算到单位长度的沿程压降,由于变形增大了截面积,因此在额定工作点(转速约1500 r/min,流量约39 kg/s)沿程压降值会下降到无形变间隙的83%左右。 (1)研究了屏蔽电机内部定子屏蔽套在高压内冷介质作用下的变形轮廓及其对间隙流体流动的影响规律,建立了定子屏蔽套及支撑结构的有限元简化模型,计算了屏蔽套在15.5 MPa作用下的形变,结果表明其变形后的轮廓依赖支撑结构,具有圆角沟槽状特征。 (2)基于周期性边界条件结合SSTk-w湍流模型,建立了定子界面非圆轮廓下的间隙环流仿真模型,结果表明屏蔽套的非圆轮廓给流动带来了扰动,产生了径向速度分量,并改变了间隙内的压力分布状态。 (3)采用仿真方法研究了屏蔽套形变轮廓大小对间隙流体轴向阻力的影响规律,结果表明轮廓形变带来的流动横截面积扩大导致了间隙环流轴向沿程压力损失的减小。 (4)基于量纲分析结合数学拟合,建立了定子界面非圆轮廓下的间隙环流轴向阻力系数修正预测模型,评估了核主泵屏蔽电机额定工况下电机间隙的轴向阻力系数,结果表明在定子壁面最大变形量为0.5 mm时,电机定转子间隙流动轴向沿程压降值会下降到无形变间隙的83%左右。4 结论