清原抽水蓄能电站厂房岩壁吊车梁开挖质量控制技术

刘 蕊,余 健

(中国电建集团北京勘测设计研究院有限公司,北京100024)

1 工程概况

清原抽水蓄能电站位于辽宁省清原满族自治县境内,为Ⅰ等大(1)型工程,规划6台单机容量为300MW的竖轴单级混流可逆式水泵水轮机组,总装机容量为1800MW,枢纽建筑物由上水库、输水系统、地下厂房系统、下水库等组成。地下厂房采用中部布置方式,主机间、安装间和副厂房呈“一”字形布置,地下厂房开挖尺寸为222.50m×27.50m(26.00m)×55.30m。主厂房开挖由上至下共分7层。按照机械设备作业性能参数、洞室空间结构形式、通道布设等多重因素考虑,为便于开挖支护施工机械设备布设及施工方便,第II层顶高程及底板高程分别为254.30m、244.30m,层高10.0m,最大开挖跨度为27.50m。主厂房岩壁吊车梁位于厂房II层开挖范围内,岩壁吊车梁全长202.80m、高2.53m、宽1.90m。

2 地质条件

厂房岩锚梁所在位置的地层岩性主要为元古界侵入岩花岗岩,局部有角闪岩岩脉。根据已开挖地质资料,揭露裂隙的主要发育方向有NWW,NW和NEE等3组,裂隙倾角主要以陡倾角为主,局部有缓倾角裂隙发育。有发育Σ1、Σ2、Σ3等3条规模较大的角闪岩岩脉,同时有较多缓倾角裂隙出露。地下厂房地下水类型为基岩裂隙水,从揭露情况看,厂房区地下水不丰富,围岩多干燥,局部潮湿,仅局部沿结构面有滴水现象,基岩裂隙水渗水量随季节变化不明显。

3 厂房岩锚梁开挖程序及方法

3.1 厂房Ⅱ层开挖分区及施工流程

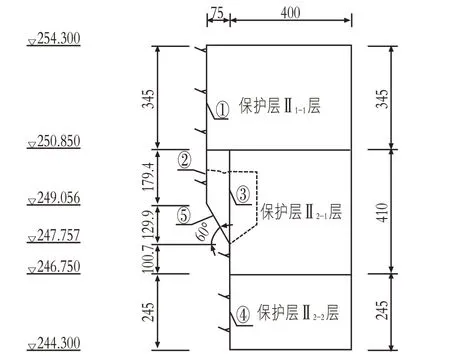

清原抽水蓄能电站地下厂房Ⅱ层开挖分区规划如图1所示。该层采用中间拉槽,两侧预留保护层的施工方法开挖。为减小爆破振动对岩壁梁部位围岩的影响,在梯段爆破与保护层开挖的分界线采用预裂爆破,中部拉槽分2层开挖,开挖宽度为18.00m,梯段爆破层高6.00m,两侧保护层分3层开挖,单侧宽4.75m/4.00m,保护层开挖层高的选择是在考虑为保证岩壁梁岩面整体完整以及混凝土浇筑要求而确定的[1]。采用第一层中部拉槽II1层向安装场侧梯段爆破推进30.00m后开始进行边墙第一层保护层II1-1层开挖,第二层中部拉槽II2层向安装场侧梯段爆破推进30.00m后开始进行边墙第二层保护层II2-1层开挖,最终形成中部拉槽推进,两侧保护层滞后30.00m跟进开挖程序。II2-1层稳步推进后,开始第三层保护层II2-2层开挖,滞后II2-1层30.0m并同步跟进,当II2-2层锚喷支护完成后方可进行岩台保护层II2-3层开挖[2]。

图1 地下厂房Ⅱ层开挖分区(高程单位:m;尺寸单位:cm)

3.2 开挖施工程序

岩壁吊车梁的安装位置要与设备特性相匹配,地下厂房Ⅱ层采取两侧预留保护层,中间梯段爆破,三角岩台区一次性光面爆破切割成型。针对地下厂房自身结构特性、地勘资料、施工机械选型、洞室空间结构形式、通道布设,岩壁吊车梁开挖需与其保护层开挖相结合,岩壁吊车梁第一层保护层II1-1在第一层中部拉槽开挖施工完成30.00m后进行施工,期间进行光爆孔①的钻设。第一层保护层开挖结束后搭设一期样架并进行岩台上部边墙竖直光爆孔②及保护层竖直光爆孔③的钻设。第二层保护层II2-1在第二层中部拉槽开挖施工完成30.00m后进行施工,第三层保护层II2-2紧跟第二层保护层施工,期间进行光爆孔④的钻设[3]。所有保护层开挖完成后搭设二期样架进行岩台光爆孔⑤钻设,最后分段进行岩台开挖、支护施工,岩壁吊车梁施工顺序见图2。

图2 地下厂房岩壁吊车梁施工顺序图(尺寸单位:cm)

3.3 爆破试验

岩锚梁开挖质量直接影响后期桥机的安全运行,因此在岩锚梁施工前,通过爆破工艺性试验确定合理爆破参数、适宜的开挖分段,用于指导岩锚梁开挖施工。地下厂房Ⅱ层中部梯段开挖完成后,在第二层保护层选取岩石较差、竖向节理较多的部位作为试验区进行爆破工艺性试验。通过不同线装药密度进行爆破试验,动态优化爆破设计,提高开挖面爆破半孔率和平整度,有效降低爆破振动对围岩的不利影响,最终选择爆破开挖质量最佳的孔距、线装药密度作为岩锚梁开挖时的控制标准[4]。为达到此次工艺性试验目的,爆破试验时完全模拟岩锚梁开挖结构形式进行试验,试验区中光面爆破孔采用YT-28手风钻钻孔,孔位、孔向、孔斜、孔深采用样架控制。岩锚梁爆破试验主要参数如表1所示。

表1 地下厂房岩壁吊车梁爆破试验主要参数对比表

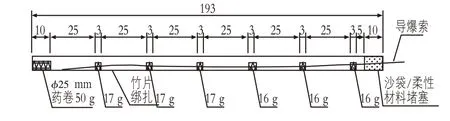

经过对3次爆破试验后的爆破效果综合对比分析,最终确定采用第3次爆破参数组织施工,即钻孔孔径为42mm,净孔距为34cm,竖直光爆孔线装药密度为77g/m和岩台的光爆孔线装药密度均为77g/m。岩壁吊车梁竖向光爆孔及斜向光爆孔装药结构如图3、图4所示。

图3 岩壁吊车梁竖向光爆孔装药结构(单位:cm)

图4 岩壁吊车梁斜向光爆孔装药结构(单位:cm)

4 开挖过程质量控制

4.1 质量控制目标

岩台保护层开挖是岩壁吊车梁控制的关键环节,施工中采用光面爆破技术,采取密孔打眼、隔孔装药、多循环、小进尺,并严格控制单次起爆装药量。岩壁吊车梁开挖质量管控目标:围岩爆破松动范围小于40cm;斜面进行修整后应达到设计角度,角度偏差控制在+1°以内;岩壁吊车梁部位岩面不允许欠挖,严格控制超挖,最大超挖值应控制在15cm以内;岩壁吊车梁光爆孔钻孔的孔位偏差不大于2cm,孔深偏差不大于2cm,孔向偏差不大于1.5°,孔距偏差不大于3cm;两孔间不平整度不大于8cm;残留炮孔痕迹在开挖轮廓面上均匀分布,炮孔残留率在Ⅲ类围岩中不少于90%,在Ⅳ类围岩中不少于80%[5]。

4.2 质量控制技术措施

4.2.1 测量放样

岩锚梁开挖施工放样测量点均以控制网点为基础。岩锚梁光面爆破孔必须逐孔放样,记录孔口高程、半宽,样架搭设完成后测试样架导向管顶口及底孔桩号、高程、半宽,用以控制样架设计角度、钻孔深度。钻孔过程中及时抽查样架是否移动、倾斜,防止样架因固定不牢靠导致移位,而造成钻孔偏移。

4.2.2 样架搭设

岩锚梁开挖的光面爆破孔必须搭设样架,利用样架控制光爆孔间排距、孔深及钻孔角度。岩锚梁样架分二期布置,岩台顶部及保护层竖直光爆孔为一期样架,岩台斜向光爆孔为二期样架。样架均采用ϕ48mm钢管制作,主管两端管口内套加限位器。导向管安装完成后测量放样的顶口及底孔桩号、高程、半宽,控制钻孔深度、插入角度符合施工要求,样架位置测试完毕后利用锚筋连墙件及斜撑进行加固。

4.2.3 钻孔工艺

1)孔位控制。岩锚梁炮孔钻设必须按照测量放样的孔位开孔,垂直孔与斜向孔孔位控制均采用测量放出两端点后进行两端孔钻孔施工,在端孔检查合格后立上标志杆,由测量人员对标志杆进行复合、标记、拉线,通过此方式校核各个孔位点,确保孔位在一条直线上。开孔时,配备钻工按照测量放样的开孔位置扶杆定位,防止钻头滑动、偏移。

2)角度控制。垂直孔钻孔垂直度采用垂线球方法进行控制,在孔内插入一个2倍于孔深长度的标杆,量测标杆外露部分的垂度即为钻孔角度。斜孔钻孔角度控制在实施钻孔作业时难度较大,涉及到垂直方向上的岩台斜面角度及岩台斜面内的角度控制。垂直方向上的岩台斜面角度控制采用钢架管搭设钻机平台的方法,钻机平台的角度与高度控制采用测量放线及木制三角样板的方法,岩台斜面内角度控制采用木制直角样板进行。

3)间距控制。钻孔间距控制偏差不超过3cm,钻孔间距过大会在爆破后造成孔间起伏差过大,爆破孔的线装药密度大,对岩体的爆破损害大。

4)深度控制。深度检查采用以15.00m为一段的两端孔立上标志杆,在岩台上方50~100cm处注上标记、拉线,然后量测的方法。钻孔前在钻杆上标记钻孔深度,钻杆进尺至孔深标记处立即停止钻孔。孔浅则重新施钻,孔深则在孔底垫岩粉。

4.2.4 装药工艺

光爆孔孔内采用导爆索起爆,末端最后一节药卷设置1发非电毫秒延时雷管,采用薄竹片绑扎实现间隔装药;主爆孔孔内采用毫秒微差导爆管起爆,孔外采用导爆管按照设计分段将光爆孔、主爆孔连成爆破网络,岩台竖直孔与斜向孔导爆管连接一同起爆。岩锚梁光爆孔炸药采用2号岩石乳化炸药,现场采用ϕ25mm药卷切割成小药卷间隔装药。

4.3 质量控制成果

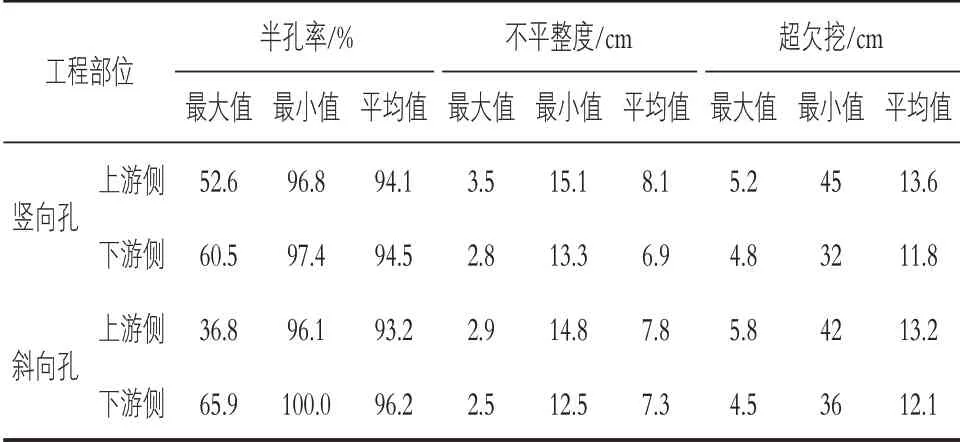

岩锚梁开挖后,按2.50m间距测量开挖断面,岩锚梁开挖质量检测成果如表2所示。从表2可知,岩锚梁超欠挖得到有效控制,无欠挖情况,爆破半孔率及不平整度质量控制较好。岩锚梁开挖3个面上的残孔实现了“三线一面”,整体开挖质量达到预期效果。

表2 地下厂房岩壁吊车梁开挖质量检测统计表

5 结语

清原抽水蓄能电站地下厂房Ⅱ层采取两侧预留保护层,中间梯段爆破,三角岩台区一次性光面爆破切割成型。岩锚梁岩台爆破开挖是地下厂房最为关键且难度最大的部位,施工过程中,依据地质条件的变化和爆破效果及时对爆破设计参数动态调整优化,通过测量放样、钻孔工艺、装药结构、爆破网络等质量工艺控制措施,确保了岩锚梁整体开挖成型质量达到预期效果,满足电站安全稳定运行要求,岩锚梁开挖面平整度、半孔率、超欠挖均满足规范要求,岩台设计开挖轮廓成型规整,充分说明了地下厂房岩壁吊车梁的开挖规划、爆破设计、施工方法、工艺参数的选择是科学合理的。同时,清原抽水蓄能电站岩锚梁施工成果也为国内同类型电站岩锚梁开挖提供了工程实例和技术经验。