输水隧洞TBM豆砾石回填灌浆施工工艺探讨

史皓男

(康平县自然资源保护与行政执法中心,沈阳康平县110500)

0 引言

TBM具有掘进速度快、安全稳定等优点,在铁路、水利、公路等隧洞开挖过程中广泛应用。掘进、预制管片衬砌以及豆砾石回填灌浆是TBM施工过程中的3个主要控制环节,其中豆砾石回填灌浆技术是决定隧洞成型质量的关键因素,对于工程质量具有重要影响[1-4]。

现行的豆砾石回填灌浆技术存在的缺陷:1)灌浆不均匀,密实度不足,强度降低,影响管片背部混凝土的整体性;2)后续补灌工作不仅容易对预制管片造成损伤,降低支护强度,同时会增加相应的维护保养成本;3)若封闭措施不及时造成漏浆,则会影响灌浆质量和现场施工,对围岩固结极为不利,其回填灌浆层的传力效果将大打折扣[5-10]。

豆砾石级配和灌浆液配合比的合理选择是保证该工序的重要条件,虽然我国在TBM施工技术实际运用过程中已经积累了一些宝贵经验,但仍有许多问题仍未解决。

1 工程背景

引绰济辽工程输水工程隧洞段二标段工程总长度为58.505km,纵向坡比为0.1%,其中适宜TBM掘进施工长度为38.167km,其余洞段由于地质条件等原因采用钻爆法进行施工。施工洞段的主要围岩类别为Ⅱ类、Ⅲ类,岩性主要以黑云石英片岩、角闪片岩、变质安山岩、玄武岩、砂岩等为主,部分洞段富水。TBM开挖设计断面为直径5.5m的圆形,预制混凝土管片内径为4.6m,外径为5.2 m,强度为C50或C60,采用豆砾石回填灌浆法对预制混凝土管片和围岩之间的空隙进行密实填充。

2 施工方案

豆砾石回填灌浆主要施工工艺:1)进行豆砾石吹填,预制管片推出尾盾后,先回填管片两侧的豆砾石,接着回填底部的豆砾石,最后回填顶部豆砾石;2)进行底部灌浆,每隔3环就用海绵设置1道临时封闭,然后进行底部的灌浆工序;3)进行封闭环灌浆,封闭环每隔30.0~50.0m设置1道,密封之后进行灌浆;4)进行1次水泥灌浆(4号拖车),豆砾石吹填完成后进行一次灌浆,一次灌浆部位为拱腰以下部位;5)进行二次水泥灌浆(16号拖车),完成腰拱以上部位的灌浆施工。TBM设备20.0~30.0m范围内进行豆砾石充填施工,25.0~45.0m范围内进行水泥灌浆施工。

3 施工技术研究

3.1 豆砾石回填工艺试验

为了充分掌握豆砾石与灌浆浆液结合的密实度和力学性能,制作同比例的模具对豆砾石回填工艺展开室外工艺试验,回填灌浆模具示意见图1。试验流程:1)将模具加工固定好,按施工方案进行豆砾石吹填和灌浆;2)回填灌浆结束7d后进行压浆试验,测试不同配比下回填灌浆的密实度;3)进行室内抗压试验,当回填灌浆结束28d后,对不同配比区域进行钻孔取芯,然后进行室内抗压试验,获得结石强度。

图1 豆砾石回填灌浆工艺试验模具

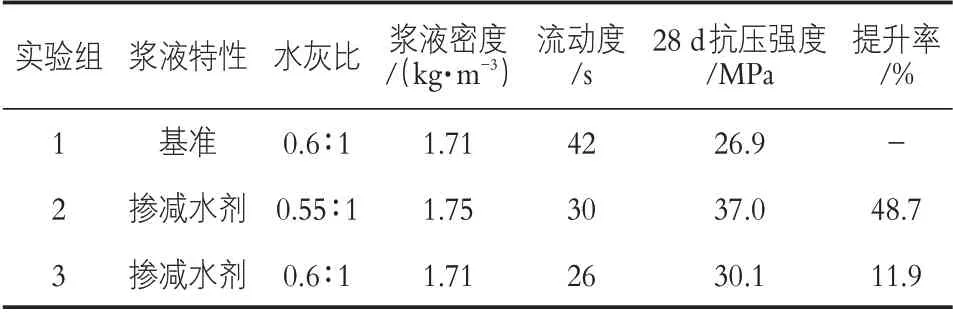

进行室内外压浆和抗压强度试验,得到不同配合比豆砾石回填灌浆下结石的力学参数,从表1可以看出,在基准配合比下掺入适量减水剂,浆液的流动性减弱,但28d抗压强度却有所提高,对取芯试样进行外观观测,发现加入减水剂后芯样更加密实。从试验结果分析得出:减水剂和水灰比对结合性质影响较大,在常压洞段,建议采用3号配合比进行施工,当处于富水洞段时,建议采用2号配合比进行豆砾石回填灌浆施工,才能保证更高的施工成型质量。

表1 豆砾石与浆液结石力学性质

3.2 底拱灌浆工艺试验

由于受到TBM后续配套结构和设备功能的影响,同时受施工组织问题、施工用水和外水的影响,在豆砾石施工中由于回填灌浆不饱满容易在底拱形成空腔、脱灌等不良现象,故而需要对底拱处的豆砾石回填灌浆工艺进行改良。采用非稀释性双浆液代替传统的灌注方法,提高灌注水泥浆的抗离析和排水能力,水玻璃掺加量分别为1.5%,2%,4%和6%,分别对串浆距离和7d抗压强度进行测试。

底拱灌注试验结果见表2。从表2中数据可以看到:随着水玻璃掺加量的不断增加,底拱水泥浆的串浆距离在不断减小,表明水玻璃的加入对于改善水泥浆的串浆具有重要影响;结石强度随着水玻璃的减少呈先减后增的变化特征,表明需要掺入适宜的水玻璃才能达到最佳的灌注效果;从仿底拱灌注模型可以看到,其串浆距离与速凝灌注时相当,而强度也与速凝灌注试验相差不大,这表明该灌注方法适用于TBM现场灌注。

表2 底拱灌浆工艺试验结果

3.3 回填及灌浆设备改进

豆砾石回填工艺和设备改造:在原设计方案中,豆砾石泵位于6号拖车,并采用8cm高压钢丝风管和钢管将豆砾石骨料运输至相应区域,豆砾石泵主要有2台,其对应的运输罐容量为7m3,基本满足2环管片的豆砾石回填施工需求。而7,8号拖车上主要布置回填系统,罐下料口原设计为手动操作。12和13号拖车上主要布置风压系统,风压系统包括4台75kW的空压机和3m3储气罐,可以为豆砾石泵提供高压风,将豆砾石沿管路运输至相应的管片处进行回填。由于在实际施工过程中,施工空间有限,存在相应的安全隐患,因此,建议将豆砾石罐下料口进行改装,更换为液压启闭自动化控制系统,以利于充填操作。

灌浆工艺和设备改造:原设计方案为4号拖车布置灌浆系统,16号拖车布置二次灌浆系统,在TBM前后各布置1台100型砂浆搅拌机。原设计方案存在的问题:1)在连接桥处底拱的回填灌浆不密实;2)拖车、风筒、电缆桥架等影响局部灌浆问题;3)原设计能力不能满足全断面同时灌注的需求。为此,建议进行改进:1)将17号拖车和18号拖车的厕所和休息室进行拆除,并配备600L的高速制浆机和7m3容量的干粉灌,16号拖车上设置储浆罐,容量为3m3;2)将4号拖车上的制浆机增大为400L,并购置450L/H柱塞式计量泵,与哈尼灌浆泵合作进行底拱的双液灌浆,在17号拖车内增加一套双缸泵,采用双管路对隧洞顶拱部位进行灌浆;3)常压洞段采用表1中3号试验组配比,富水洞段采用表1中2号试验组配比,底拱灌注时水玻璃掺量为1.5%~2.0%。

3.4 现场回填灌浆效果对比分析

采用相同或基本相近的2个洞段按原回填灌注方案和改进后方案进行现场回填灌浆效果对比试验,分别进行压浆试验和豆砾石岩芯进抗压试验,其结果见图2。从图2中可以看到:改进前,底拱部位和顶拱部位的结石强度均小于15MPa,没有达到设计要求,改进后,底拱、边墙和顶拱的结石强度均有不同程度提升,且均超过了15MPa,保证了隧洞成型结构的质量;从压浆量对比可以得到,在改进前,底拱和顶拱在10min中内的压浆量超过了设计规定的10L,故密实性不满足设计要求,而改进后,底拱、边墙和顶拱的压浆量均大幅降低,且远小于10 L。可见,文中所提出的豆砾石回填灌浆工艺改进措施工程应用效果较佳,具有一定的工程应用价值。

图2 现场回填灌浆效果对比

4 结论

主要根据室内外试验对豆砾石回填及灌浆工艺的效果分析得出:常压洞段和富水洞段的最佳水灰比分别为0.6∶1和0.55∶1,且应适量掺入减水剂。底拱灌浆时建议采用非稀释性双浆液灌注法,水玻璃最佳掺量为1.5%~2.0%,水灰比为0.6∶1。根据现场实际情况和试验结果,对原设计豆砾石回填灌浆工艺进行改进,并对前后的回填灌浆效果进行对比,认为改进后的施工工艺能够提升结石强度,大幅降低压浆量,具有非常好的工程应用价值,值得推广运用。