乙二醇反应器安全阀保护场景的探讨

祝磊晶

(上海作本化工科技有限公司,上海 201199)

危险与可操作性分析(即HAZOP分析)是英国帝国化学工程公司(ICI)于20世纪60年代开发的风险分析方法。HAZOP分析由各个专业具有不同知识背景的人员所组成的分析组一起进行,这样的工作模式比他们独自工作更具有创造性和系统性,能识别更多的问题[1]。Aspen Plus软件可以对单个设备进行模拟,也可以对一整套工艺流程进行模拟计算。开展流程模拟的方法包括输入物料组分、搭建工艺流程模型、选择合适的物性方程、模拟流程计算、模拟错误修复、结果查询等一系列操作[2],其自带的各种物质的物性数据库较全,可满足绝大多数工艺过程的模拟要求[3]。某企业乙二醇(以下简称EG)装置的HAZOP分析团队在进行场景分析讨论过程中,分析成员无法直观分析出EG反应器安全阀的起跳工况。因此HAZOP分析团队应用Aspen Plus进行场景模拟计算与HAZOP分析相结合,来定量分析危险场景。

1 EG装置简介及工艺描述

1.1 EG装置简介

我国从1970年开始引进EG生产装置。EG生产装置采用氧气法,乙烯直接氧化生产环氧乙烷(以下简称EO),EO再经水合生产EG。EG装置的原料和中间产品易燃易爆、有毒有害。因此,企业对该类装置的运行安全十分重视,普遍推行现代安全管理模式,对装置采用多种系统安全分析评价方法,分析装置潜在的安全隐患和发生事故的危害程度[4]。

1.2 EG装置工艺描述

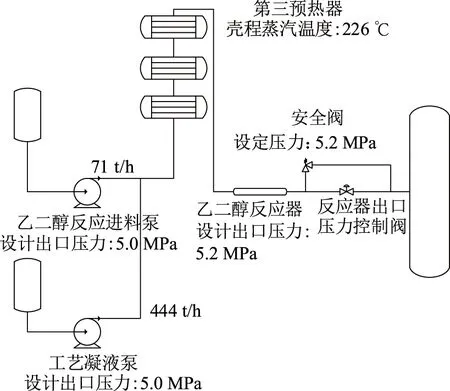

EG反应是在液相中发生的。工艺冷凝液加入EO水溶液,混合后至反应器预热器,此时混合后的EO水溶液中,水与EO的质量比为11.5∶1,已经开始了反应,但温度较低,反应缓慢。柱塞流反应器提供所需的停留时间,以完成EO的水解反应。反应器中,EO和水在绝热条件下进行反应。通过使用第一、第二和第三水合反应预热器,反应器入口温度可以达到190 ℃,在反应器内的停留时间超过3 min,在此过程中,超过99.999%的EO将被水解。为了避免湍流,物料需要保证柱塞流流过反应器,以避免返混而导致二乙二醇(DEG)、三乙二醇(TEG)等副产物生成。反应器产物分布取决于反应器进料中 EO、EG、DEG 等的浓度。该反应为放热反应,含有过量水和EG的产物在约221 ℃时离开反应器。反应过程中,压力始终保持在3.3 MPa以上,在该压力及190 ℃的温度下,EO水溶液处于液相。要避免在反应器中出现气相,因为EO蒸汽会穿过反应器而基本不发生反应(见图1)。

图1 EG反应单元示意

2 HAZOP分析

该装置HAZOP分析的其中一个偏离是“EG反应器压力高”,由于EG反应器出口的安全阀整定压力为5.2 MPa,该压力较操作压力(3.3 MPa)高出约2 MPa。为了研究该安全阀的作用,在分析“EG反应器压力高”这个场景的原因时,讨论出以下两种危险场景:(1)EG反应器出口压控阀关小;(2)反应系统温度过高。HAZOP分析小组针对这两个危险场景,引导装置的工艺、生产、设备、仪表、安全等HAZOP分析小组成员,开展了全面的分析,对“EG反应器出口压控阀关小”、“系统温度过高”这两种危险场景,提出了4种具体场景发生的可能,并一一列举、推演、计算、讨论。

2.1 EG反应器出口压控阀关小

在HAZOP分析过程中,生产专家提出,如果该系统超压,可能由于反应器压力控制回路故障,使出口压力控制阀门关小或全关,反应器出口到下游分离系统只有这一条通道,因此会造成反应系统憋压。在这种场景下,上游输送泵最大出口压力就是反应系统的最高压力。针对这一场景,查阅了反应系统上游两台泵的设备资料,发现该系统上游的两台泵的出口压力(设计出口压力)均为5.0 MPa,反应器的设计压力为5.2 MPa。如果反应器压力控制回路故障,使出口压力控制阀门关小或全关造成系统憋压,根据设备设计文件判断,这两台泵无法将该系统的压力提升至反应系统设计压力以上。因此,对于EG反应器出口压控阀关小这一初始原因来说,该设计为本质安全设计。

2.2 反应系统温度过高

在HAZOP分析中,工艺、生产人员判断,若EG反应器系统温度过高,超过了混合介质在实际压力下的气化温度,则系统内未反应的EO水溶液会迅速气化,使反应系统压力快速上升,造成系统超压的危险场景。经团队讨论,可能造成反应系统温度过高的场景,有以下3个原因:(1)EO水溶液预热蒸汽流量过大;(2)预热蒸汽的高压蒸汽减温减压器故障开大;(3)工艺凝液泵故障停泵。HAZOP分析团队成员就上述3种可能造成反应系统温度过高的危险场景,开展了相关讨论和分析,并结合Aspen Plus软件进行相应的模拟计算,得到以下3个场景的分析结果。

2.2.1 EO水溶液预热蒸汽流量过大

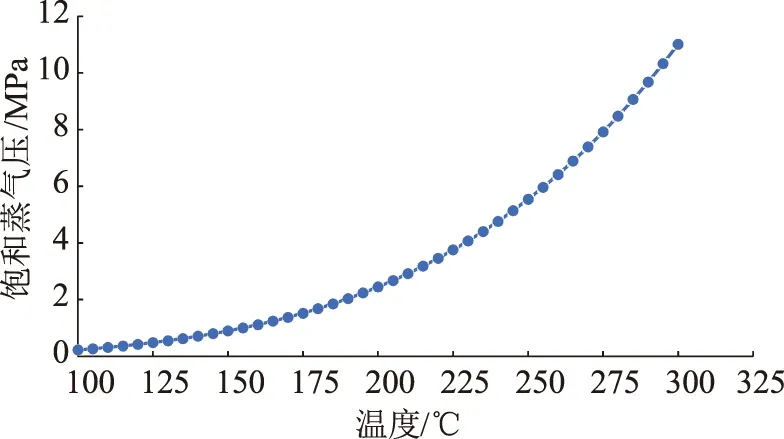

在针对该危险场景的HAZOP分析过程中,工艺工程师在描述该反应工艺原理的时候,表明该反应需要作为原料的EO水溶液在进入反应器前,必须处于液相,因为EO和水只有全部处于液相时,才能进行反应,故将EG反应器的反应压力控制在3.3~3.6 MPa,此时对应的混合物在190 ℃时为纯液相。为了了解在这个压力范围内,EO水溶液的混合组分气化温度,利用Aspen Plus软件进行模拟计算,得知该EO水溶液的混合组分要达到220 ℃才会气化(参见图2溶液气化率曲线图,该图表示的是水和EO的质量比为11.5∶1时的溶液气化率曲线)。

图2 溶液气化率曲线

根据设计文件以及分散控制系统(DCS)操作数据分析,3台预热器中,加热介质温度最高的为2.5 MPa的中压蒸汽,该蒸汽的温度为226 ℃,即便是与EO水溶液进行完全换热,也只能使水溶液刚刚开始气化,无法达到超压工况。

2.2.2 高压蒸汽减温减压器故障开大

在HAZOP分析过程中,发现2.5 MPa中压蒸汽为高压蒸汽减温减压而来,高压蒸汽温度为375 ℃。根据Aspen Plus软件计算得出,该EO水溶液在245 ℃下,全部气化(见图2),且压力可以达到5.14 MPa(见图3,该图表示的是水和EO的质量比为11.5∶1时饱和蒸气压随温度变化的曲线)。查看安全阀整定记录清单后,得知该安全阀整定压力为5.2 MPa。在高压蒸汽减温减压器故障开大时,会使系统内EO水溶液温度过高,造成水溶液大量气化超压的场景。此时,安全阀可以起到相应的保护作用。

图3 不同温度下EO水溶液饱和蒸气压变化曲线

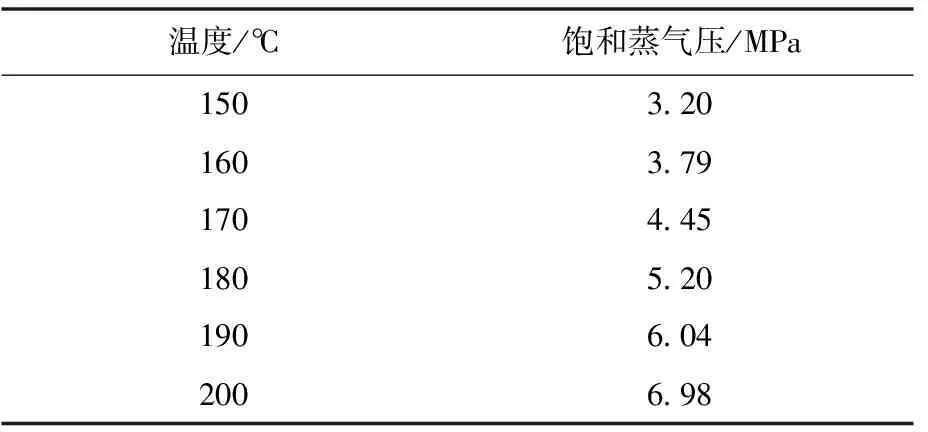

2.2.3 工艺凝液泵故障停

该反应过程的原料有两路:一路是EO水溶液,流量为71 t/h;另一路是工艺凝液(水),进料流量为444 t/h。两路物料混合后,进入3台预热器进行加热。根据设计工况,确认混合后EO水溶液中水与EO的质量比为11.5∶1,计算得出水的质量流量为473 t/h,EO的质量流量为42 t/h。在HAZOP分析时,分析小组对工艺凝液泵故障停的场景进行探讨,发现此时EO水溶液中水与EO的质量比瞬间从11.5∶1降低到0.69∶1,也就是从水过量的工况转变为EO过量的工况。利用Aspen Plus软件进行计算,HAZOP分析团队得知在180 ℃下,水与EO比值为0.69的水溶液的饱和蒸气压已达到5.2 MPa,具体见表1(水与EO质量比为7∶10(即0.69∶1)时不同温度下的饱和蒸气压对照表),而中压蒸汽温度高达226 ℃。因此,HAZOP分析小组判断EG反应器的安全阀,在工艺凝液泵故障停止而造成EO水溶液急剧气化超压的场景下,可以起到保护作用。

表1 EO水溶液不同温度下的饱和蒸气压

3 结语

通过对EG反应器出口压控阀关小、EO水溶液预热蒸汽流量过大、预热蒸汽的高压蒸汽减温减压器故障开大、工艺凝液泵故障停泵这4种场景的分析,以及对上述场景的模拟计算,HAZOP分析成员一致认为EG反应器的安全阀,主要在以下场景中可以起到保护作用:(1)高压蒸汽减温减压器故障开大,原料加热蒸汽温度上升,导致系统内EO水溶液温度过高,造成水溶液大量气化超压的场景;(2)工艺凝液泵故障停止而造成EO水溶液急剧气化超压的场景。

另外,值得注意的是,在进行在役装置的HAZOP分析时,大部分情况下,独立保护层的目的较为明显,但在一些看似风险较低的场景中,设计院设计的独立保护层往往被工艺生产人员根据经验,误以为是依据规范设计的过度保护,起不到作用。但从该案例来看,在HAZOP分析过程中,无法直观判断某个独立保护层的设计目的时,应该通过各种途径来研究出独立保护层的设计意图,如场景推演、理论计算、现场调查,或咨询工艺专利商和设计院等方法,防止在日常运行过程中,忽略某些独立保护层的重要作用,减少对于这类保护层的维护频率和关注程度,从而引发不可预计的严重事故。