苯乙烯装置低水比扩能改造方案

吴边华 王玉枫

(中石化上海工程有限公司,上海 200120)

苯乙烯是一种重要的化工原料,主要用来生产聚苯乙烯(PS)、丁苯橡胶(SBR)、丙烯腈-丁二烯-苯乙烯树脂(ABS)、苯乙烯-丙烯腈树脂(SAN)和不饱和树脂等,其产量仅次于聚乙烯(PE)、聚氯乙烯(PCV)、环氧乙烷(EO),为第四大乙烯衍生产品[1]。

当苯乙烯市场需求量增大时,装置往往需要进行扩能。在现有装置的基础上,尽可能少地改动设备,利用原有设备的设计余量,通过提高装置运行效率增加苯乙烯产量,是一个非常有意义的研究方向。文章以某厂120 kt/a苯乙烯装置扩能项目为例,探索优化工艺流程,更换或改造部分设备,达到产能提升的方案。本次扩能的目标是达到原产量的120%。

该装置采用的是由中国石化自主研发的具有中间换热器的两级负压绝热脱氢制苯乙烯的工艺技术,装置分为脱氢反应及后处理和精馏分离两部分。其中,精馏分离部分已由该厂苯乙烯车间完成了分离系统高负荷试验,通过积攒脱氢液,测试了分离系统在超负荷条件下的实际运行情况。结果表明,精馏分离系统的各塔利用自身的设计余量,能够满足120%生产负荷的需要,得到纯度符合要求的产品和副产品。而脱氢反应及后处理部分的反应器、蒸汽过热炉、主冷凝器和尾气压缩机等关键设备的运行能力是本次扩能改造的瓶颈所在。

1 苯乙烯装置反应部分的流程

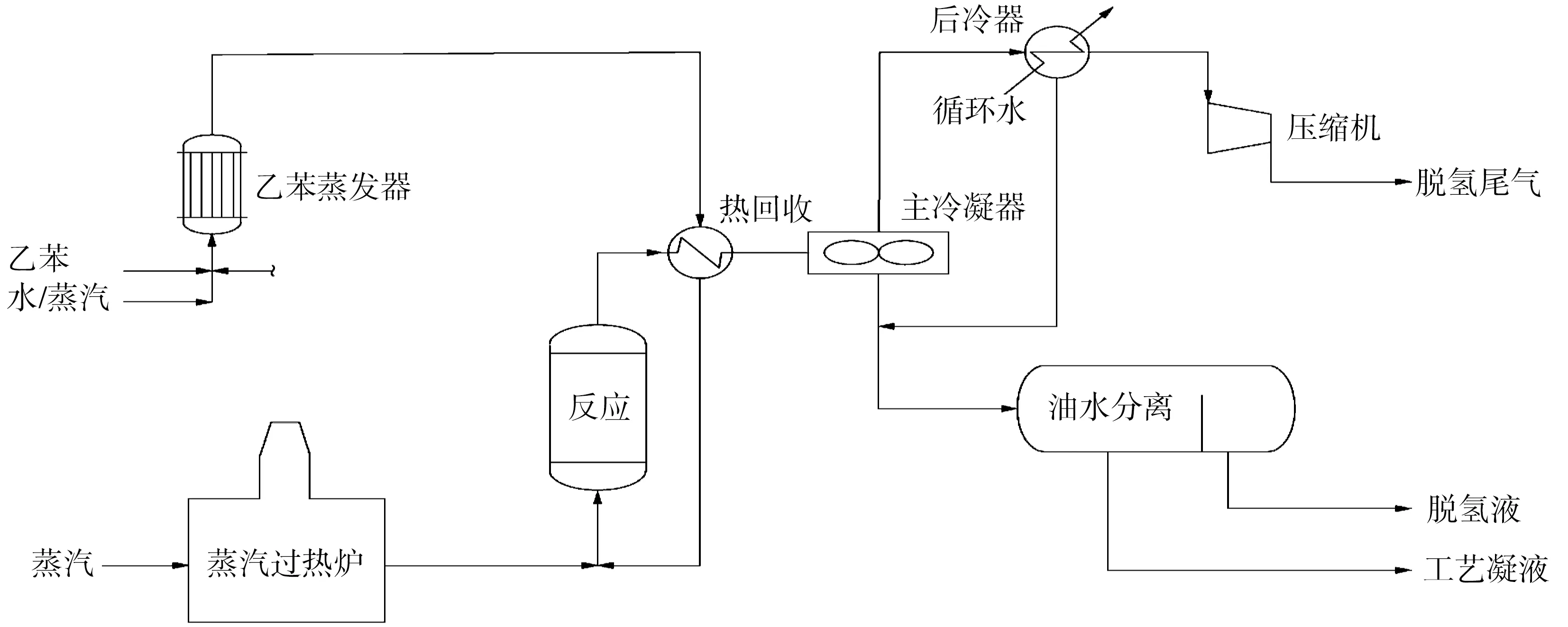

苯乙烯装置反应部分的典型流程见图1[2]。

图1 苯乙烯装置反应部分典型流程

乙苯脱氢反应中需要加入大量过热蒸汽作为脱氢介质,扩能后过热蒸汽的消耗量也相应增加,不仅增加了各设备的处理量,还大幅增加能耗。因此减少过热蒸汽的耗量是扩能改造的第一个突破口,而减少蒸汽耗量的关键又在于降低脱氢反应的水比。近年来,中国石油化工股份有限公司上海石油化工研究院一直在进行低水比催化剂的研发[3],取得了一系列的成果,并实现工业应用。

目前,该厂苯乙烯装置实际运行的水比为1.38,如果继续按此水比进行扩能,反应器及后续热量回收、冷凝冷却设备的设计余量都不能满足扩能需求。为减少反应器和各相关设备的处理量,本次改造考虑使用最新型的低水比催化剂,将反应水比降低至1.0。水比降低,扩能后的主蒸汽耗量仅为扩能前的87%,进入反应器的乙苯和蒸汽总量也仅为扩能前的1.008倍,因此,蒸汽过热炉、反应器、大部分的换热器及其他设备都可以利用自身的设计余量,满足扩能的需求。

按此方案对扩能后的每台设备进行核算发现,现有的乙苯蒸发器、主冷凝器和尾气压缩机无法满足扩能后的生产要求,需要进行更换或改造。

2 主要改造设备

2.1 乙苯蒸发器改造

乙苯蒸发器通过蒸汽加热蒸发出的乙苯和水的混和物,作为乙苯/苯乙烯塔塔顶冷凝器的补充,与经蒸汽过热炉加热后的过热蒸汽混合后进入脱氢反应器。现有装置乙苯蒸发器为共沸型蒸发器,乙苯和水按约2∶1的恒定比例蒸出。若苯乙烯产量扩能20%,则乙苯的供给量相应增加。如果继续采用这种共沸形式的蒸发器,则水蒸气的量也会等比例增加。乙苯蒸发器共沸侧的操作压力为98 kPa(绝对压力),操作温度为90.7 ℃,蒸出水蒸气的温位较低。而乙苯脱氢反应温度为620 ℃左右,如果要满足反应温度的要求,就需要补充大量的过热蒸汽,不能实现在低水比的条件下反应。

为解决这一问题,考虑将乙苯蒸发器的形式改为蒸汽配汽的釜式蒸发器。在釜式蒸发器中,可以按照需要来配比乙苯和蒸汽的量,降低蒸发乙苯中的含水量,不足的蒸汽量由蒸汽过热炉出来的过热蒸汽补充。这样,不仅可以让脱氢反应器在较低水比的条件下运行,减少扩能后反应器投料量的增加,还可以降低能耗。

更新后的釜式乙苯蒸发器使用0.35 MPa蒸汽加热,核算结果见表1。

表1 乙苯蒸发器核算

2.2 主冷凝器改造

现有主冷凝器的形式为空冷器,其换热效果在一定程度上会受到环境温度的影响。根据生产装置现场反馈,目前夏季时空冷器的换热能力已经受限,出口温度偏高。如果扩能,空冷器的处理量进一步增大,出口温度也将进一步提高,影响后续设备的运行效果及产品质量。为解决这一问题,考虑了增设空冷器和并联水冷器两个方案。

(1)增设空冷器

根据装置现场布置的实际情况,空间上仍有富余,可以在现有空冷器的末端增加4组并联的翅片管,预计可增加10%的换热面积,来满足扩能需求。换热量不足部分,考虑由新增尾气压缩机入口深冷器来承担。

(2)并联水冷器

在现有空冷器旁并联一台水冷器,分担扩能后25%~30%的热负荷,新增水冷器可以和原有后冷器串联用水。因为目前后冷器使用循环水冷却的实际出水温度为36 ℃,低于循环水场入口的42 ℃,这6 K的温差可以利用。水冷器与原后冷器串联用水,循环水进水温度为36 ℃,出水温度为42 ℃,充分利用循环水温差,基本不增加循环水消耗,降低能耗。

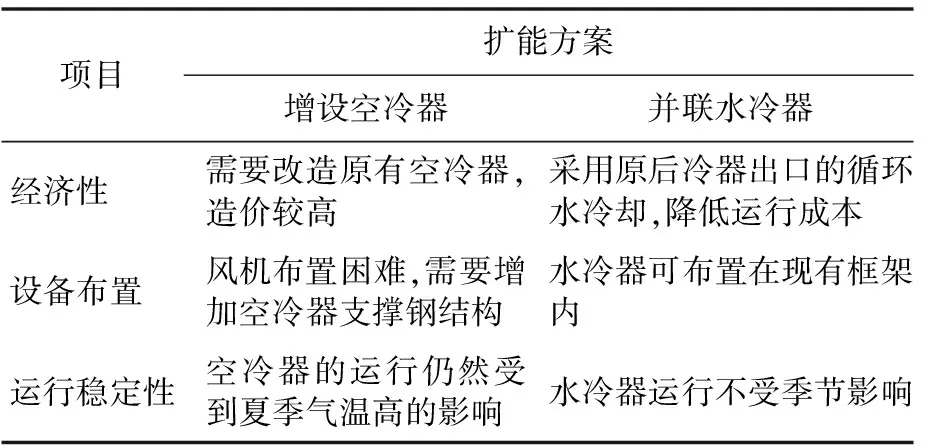

(3)方案比较

对以上两个方案进行比较,结果见表2。

表2 主冷凝器扩能方案比较

显然,并联水冷器的方案更具有优势。

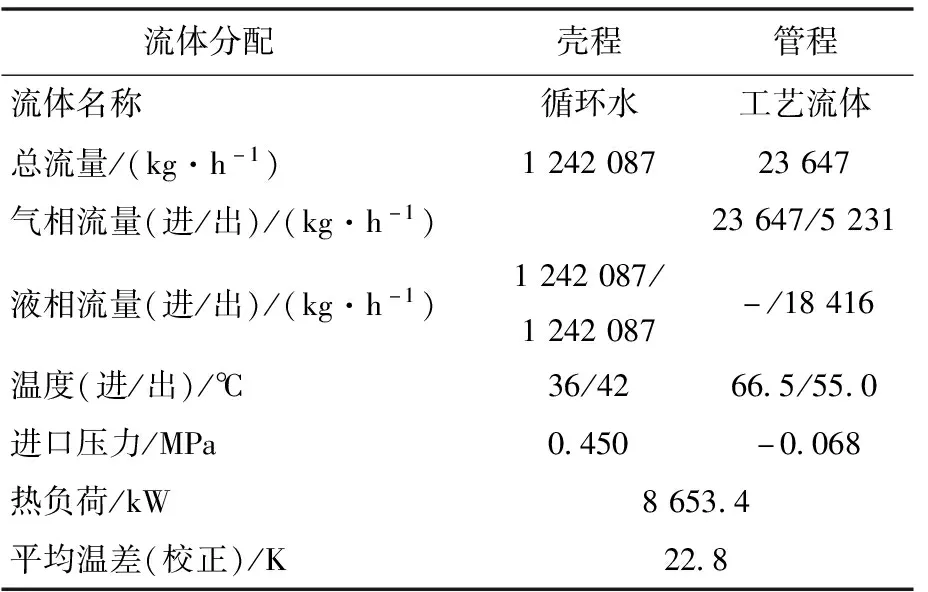

按照并联水冷器的方案,对与空冷器并联的水冷器进行核算,结果见表3。

表3 水冷器核算

2.3 增设尾气压缩机入口深冷器

苯乙烯装置的尾气压缩机为螺杆式压缩机,能力受限于入口气体的体积流量。扩能后,脱氢尾气的量大幅增加,超出原有压缩机的操作负荷范围。为解决这一问题,拟增设一台深冷器,降低压缩机入口尾气的温度,减小进入压缩机气体的体积流量。

原工艺流程中,压缩机入口尾气的温度为38 ℃,体积流量为22 586 m3/h。增设深冷器后,拟将压缩机入口脱氢尾气的温度进一步降低至20 ℃,使得气体体积流量降低至压缩机运行能力范围内,达到尾气压缩机维持不变的目的。尾气压缩机入口深冷器的核算结果见表4。

表4 深冷器核算

扩能后,尾气压缩机入口的体积流量为19 612 m3/h,约为扩能前的86%,原尾气压缩机可以继续使用。

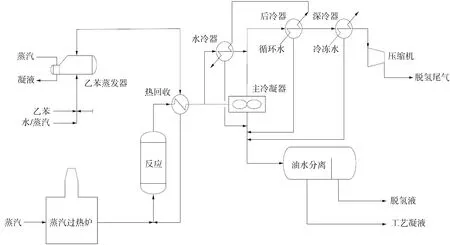

3 扩能改造效果分析

本次扩能改造后的工艺流程见图2。改造主要涉及以下内容:(1)扩能后采用水比为1.0的高性能催化剂;(2)更换乙苯蒸发器的形式,减少蒸出乙苯中的含水量;(3)在空冷器处并联一台水冷器,降低空冷器的出口温度;(4)在尾气压缩机入口处增设一台深冷器,减少进入压缩机气体的体积流量。

图2 扩能改造后的工艺流程

经过这些改造,再加上装置原有设备的设计余量,能够实现在原产能基础上扩能120%的目标。另外,由于水比的降低,进入反应器的蒸汽耗量为扩能前的87%,能耗也大幅降低。

4 结语

低水比扩能改造方案可以通过优化工艺流程,改造或新增部分设备,实现装置产能的提升。由于催化剂的限制,目前国内正在运行的苯乙烯装置大多水比偏高,意味着蒸汽耗量大和能耗高。随着低水比催化剂的研发不断取得进展,高性能催化剂的工业应用越来越成熟,这为苯乙烯装置能耗的降低提供了良好的契机。

此次扩能形成的低水比改造方案,可用于同类原设计水比较高的苯乙烯装置,既可达到节能的目的,同时也可提高产能至120%左右,应用前景广泛。