锯齿尾缘叶片气动特性数值模拟研究

邹如萍,李传鹏,安志强,商超群,宣 彬

(1.南京航空航天大学能源与动力学院, 南京 210016;2.中国航发湖南动力机械研究所压气机研究部,株洲 412002)

自航空燃气涡轮发动机诞生以来,一直朝着高推重比、低耗油率、高可靠性发展。发动机性能的提高离不开更高压比的压气机,2018 年GE 公司完成型号认证的GE9X 发动机性能比GE90⁃115B 提高了约30%,耗油率降低了5%到10%[1]。其压缩系统总压比超过60,11 级高压压气机压比达到27,随着压气机系统的逆压力梯度越来越高,压气机更加容易失稳,这对发动机的稳定性提出了更大的挑战。

半个多世纪以来,国内外的学者提出了压气机稳定性的不同理论模型以及判稳依据,这些都对预测和提高压气机的稳定性有着重要作用[2⁃4],此外,还探索了许多扩大稳定裕度的手段,如叶尖喷气、附面层吹/吸、等离子体气动激励、机匣处理等控制手段。本文探索一种在静子尾缘进行锯齿改型的压气机扩稳的可能途径。

对于锯齿尾缘的研究可以追溯至20 世纪50年 代NACA 的Smith 和Schaefer[5]通 过 切 割 翼 型尾缘的研究,之后Howe[6]在1978 年率先对锯齿尾缘的声学特性进行了研究,在这之后又有大量学者跟进研究[7⁃9],并将锯齿结构实际应用在发动机吊舱以降低气动噪声。此外,国内学者也对于锯齿尾缘展开了许多研究,如许影博等发现锯齿的齿形会影响声音低频部分[10];仝帆等使用大涡模拟方法研究了锯齿尾缘的降噪效果,并初步阐释了涡破碎的机理[11];武威通过实验探究了锯齿尾缘对叶珊的影响[12];陈明等通过分离涡模拟研究了叶栅锯齿尾缘对流动的影响[13]。

本文针对某3.5 级压气机开展了静叶锯齿尾缘改型对其性能和稳定性影响的研究。

1 物理模型与计算方法

1.1 研究对象

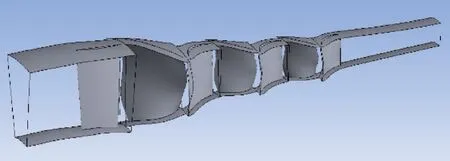

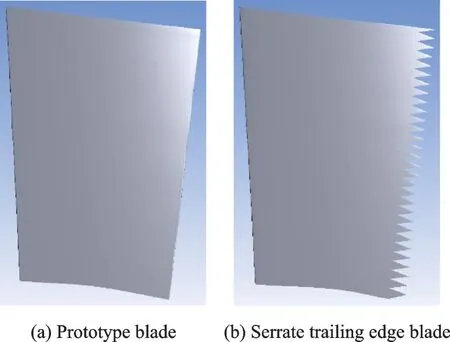

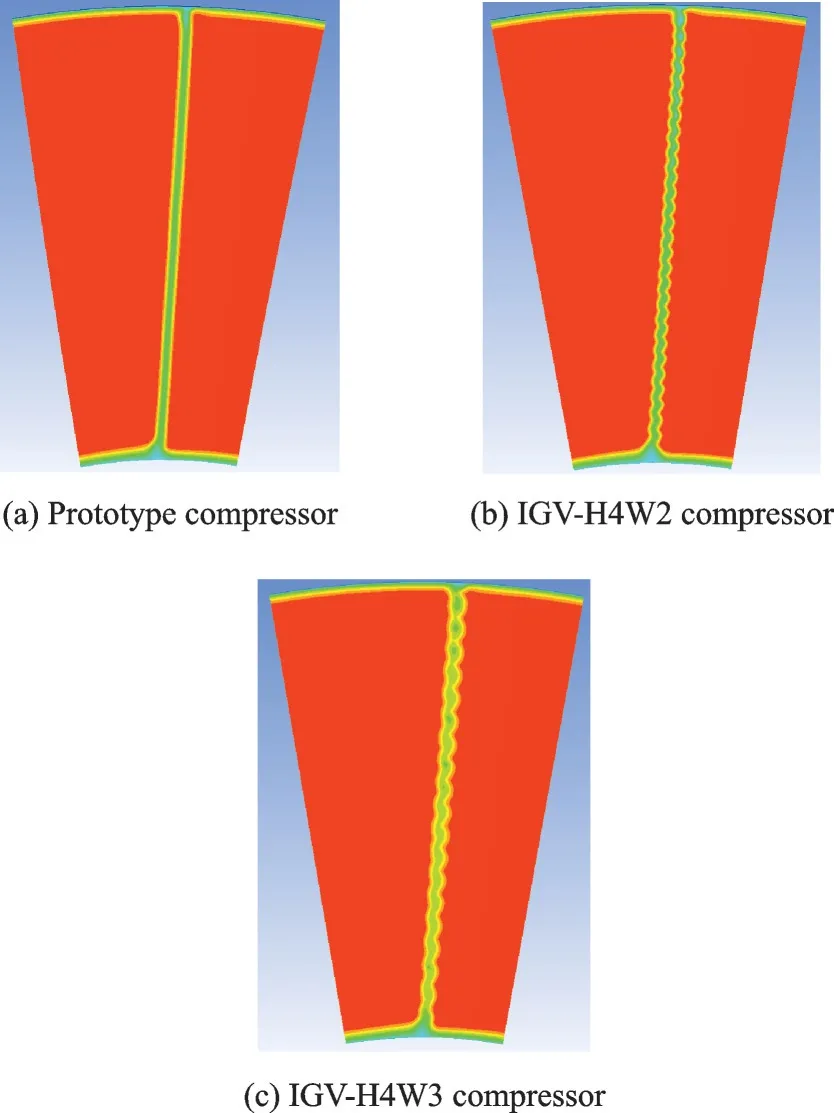

本文所研究的3.5 级压气机如图1 所示。在静子叶片尾缘开齿的齿高H均为4 mm,齿宽W分别为2 和3 mm。研究了在进口导叶IGV、第一级静叶S1、第二级静叶S2 进行全叶高和叶尖附近叶片尾缘锯齿改型对压气机性能和稳定性的影响,对比分析了13 种构型的结果,为了便于区分,采用IGV⁃H4W3⁃4Z 方式命名各构型,IGV 表示在进口导叶叶片开锯齿,H4W3 表示锯齿齿高和齿宽,4Z 表示叶尖有4 个齿,如无4Z 这组标识符,则表明为全叶高开齿。锯齿尾缘叶片和原型叶片如图2 所示。

图1 压气机示意图Fig.1 Schematic diagram of compressor

图2 锯齿尾缘改型Fig.2 Serrated trailing edge modification

1.2 数值方法与边界条件

本文数值计算采用ANSYS CFX 进行,使用全隐式多网格耦合求解技术,具有准确性、鲁棒性、计算速度和灵活性上都比较好的优点[14]。原型叶片使用ANSYS TurboGrid 绘制网格,改型叶片网格使用ANSYS ICEM 绘制,两者整体拓扑结构一致,都为H⁃O⁃H 结构化网格。计算使用定常计算,湍流模型选用k⁃ε方程,王蕴源[15]在其研究中已验证了该模型在锯齿尾缘叶片流动模拟具有较好精度。

计算中进口边界条件为总温288.15 K、总压101 325 Pa;出口使用背压出口,100% 转速为38 000 r/min。

以原型压气机(baseline)进行网格无关性分析表明,500 万以上网格的计算结果变化甚微,故后续算例以500 万网格为基础,仅就开齿静叶通道的网格进行重新网格加密处理,而保持其他叶排网格不变。IGV 锯齿尾缘叶片网格如图3 所示,在锯齿尾缘附近进行了局部加密,第一层网格高度为0.01 mm。

图3 IGV 锯齿尾缘叶片网格Fig.3 IGV serrated trailing edge blade grid

2 计算结果与讨论

2.1 全叶高锯齿改型对压气机的影响

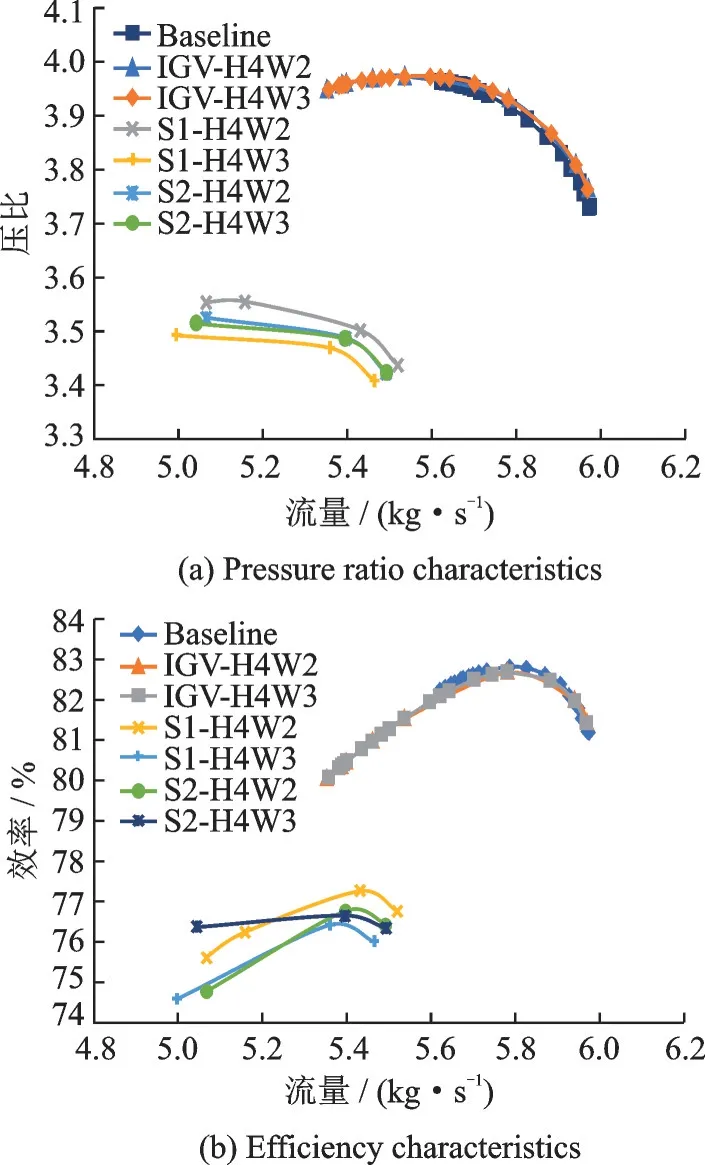

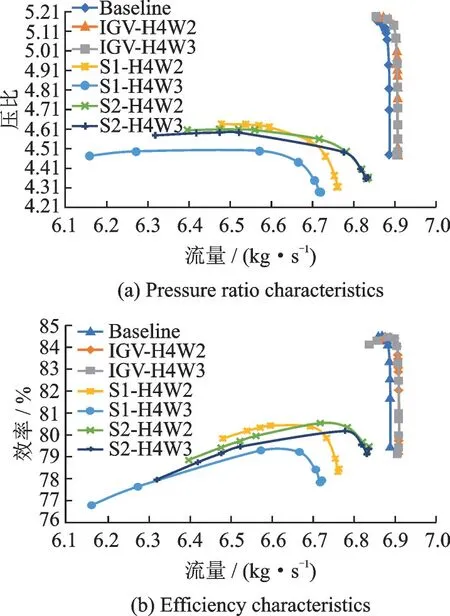

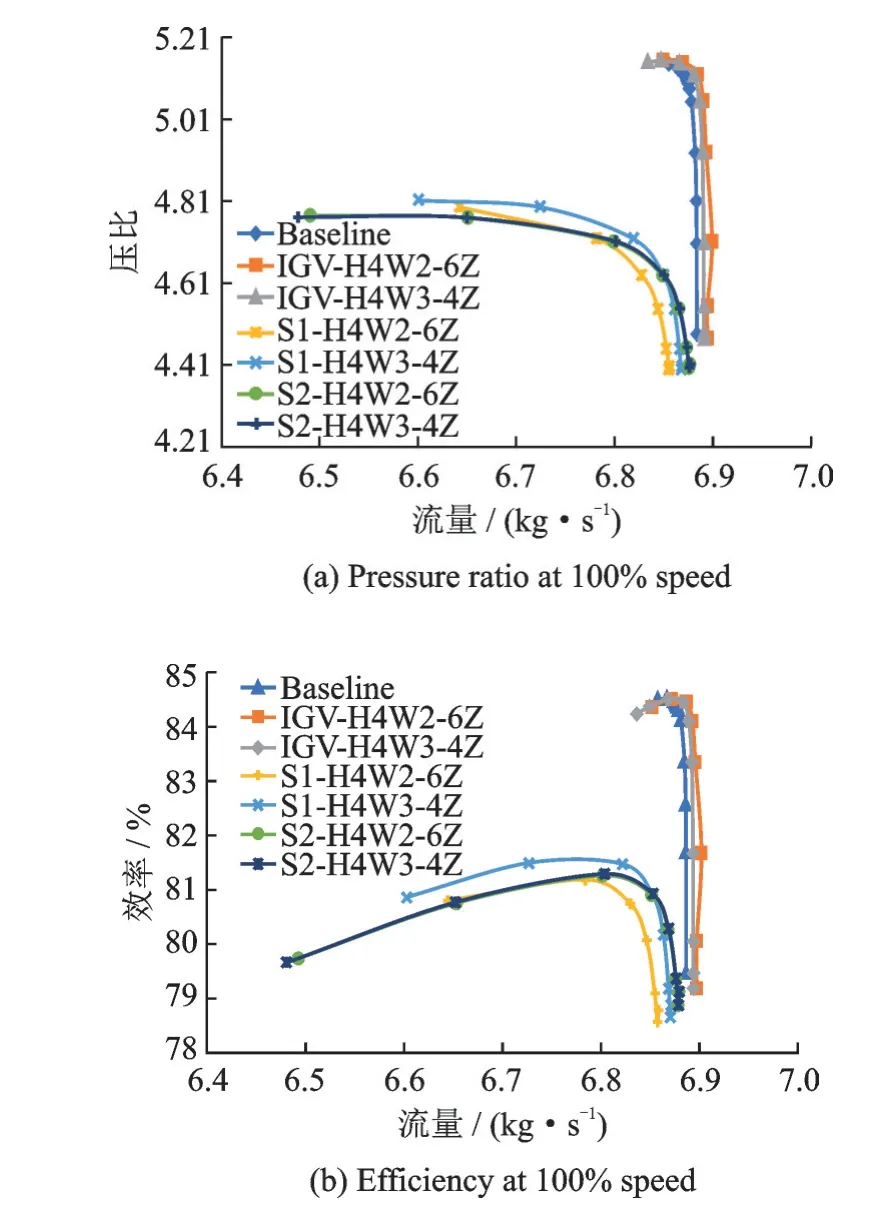

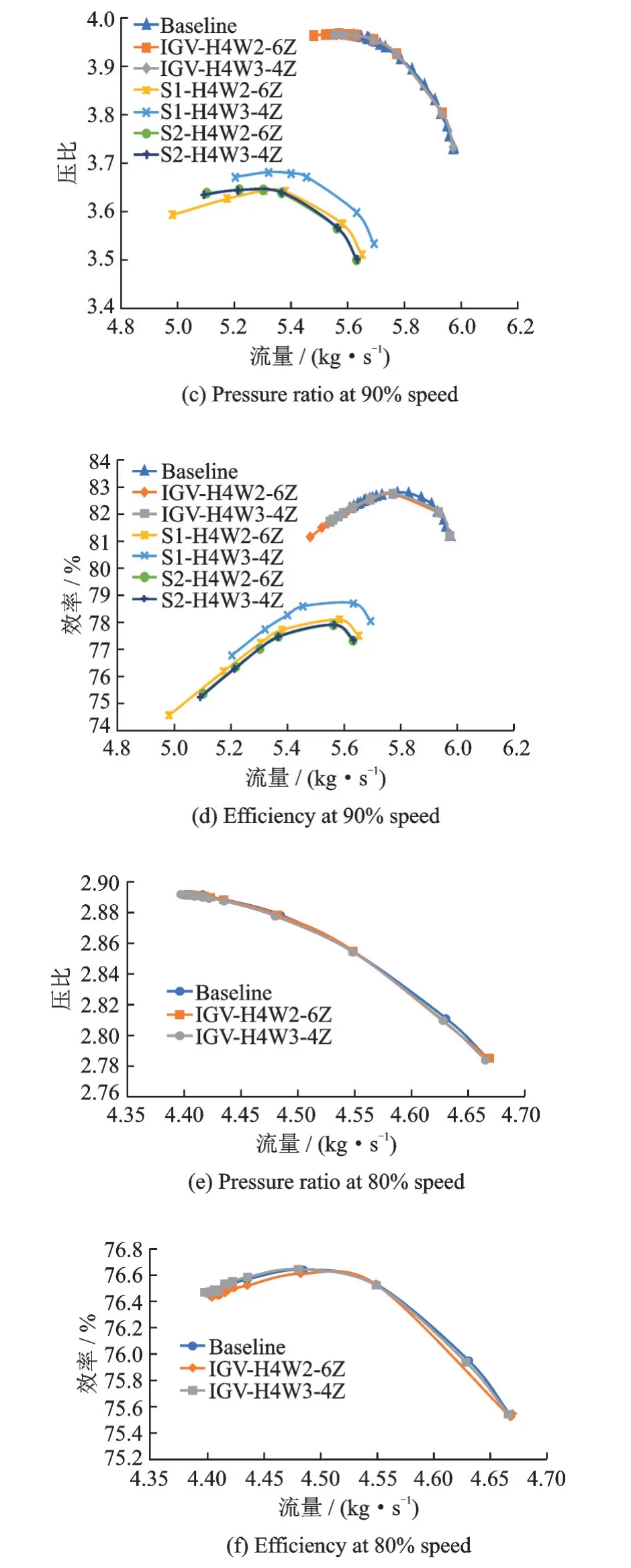

对原型压气机、IGV⁃H4W3、IGV⁃H4W2、S1⁃H4W3、S1⁃H4W2、S2⁃H4W3、S2⁃H4W2 计 算 了90% 转速和100% 转速的特性曲线,分别如图4和图5 所示。可以看出,在90% 转速下,与原型压气机相比,在IGV 上进行全叶高开齿能够非常明显地提高压气机的稳定工作范围。原型压气机在90%转速下最小流量为5.61 kg/s,IGV 全叶高开齿改型的最小流量分别降低到5.354 和5.3541 kg/s,最低流量分别下降了0.256 kg/s 和0.259 kg/s。改型压气机流量压比曲线略微右移,通流能力略微增加,流量效率曲线左移,效率下 降。 在100% 转 速 下,IGV⁃H4W2 和IGV⁃H4W3 与原型压气机特性曲线十分接近。此外,在S1、S2 叶片上进行全叶高尾缘开齿改型的性能均不同程度降低,说明开齿叶片所在的叶排非常关键。

图4 90%转速原型压气机和改型压气机特性曲线Fig.4 Characteristic curve of 90% speed prototype com⁃pressor and modified compressor

图5 100%转速原型压气机和改型压气机特性曲线Fig.5 Characteristic curve of 100% speed prototype com⁃pressor and modified compressor

对于全叶高锯齿改型中只有在IGV 叶片上进行的两种锯齿改型在90% 转速工作范围增加,100%转速下未出现性能下降,对比不同叶排开齿对压气机性能和稳定边界影响后发现,IGV锯齿尾缘改型的效果最好。结合IGV 叶片要比S1、S2 更大,认为相对叶片大小,更小的锯齿参数效果更好,且相对叶片大小过大的锯齿会过度破坏叶型,使得叶片组织气流流动的能力大幅下降。

取IGV⁃H4W2、IGV⁃H4W3 和 原 型 压 气 机90% 转 速 下 流 量 分 别 为5.780 2、5.778 8 和5.784 8 kg/s 的工作状态探究锯齿对压气机的影响。图6 给出了IGV 出口截面附近的总压云图,锯齿结构对尾迹有明显的削弱作用。在图6 中,两种改型压气机尾迹的强度减弱,体现在尾迹与主流区的边界有与锯齿结构一致的波浪条纹,在波谷主流区域的流体与尾迹区域的流体掺混,且改型压气机总压云图中尾迹的中心区域总压比原型更高。

图6 IGV 出口截面总压云图Fig.6 Total pressure cloud diagram of IGV exit section

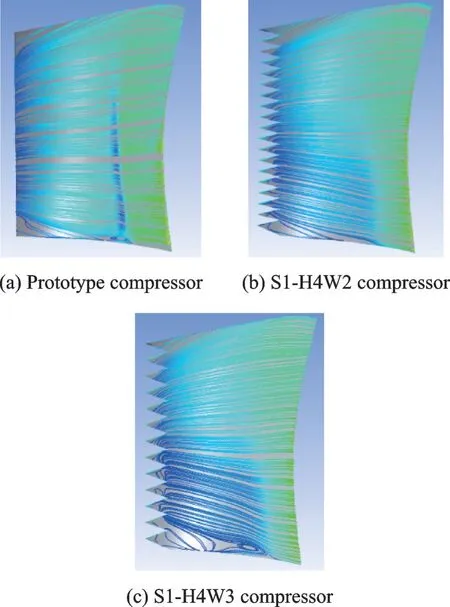

在S1、S2 进行锯齿切割对流动会带来不利影响,尤其对其叶根区域,观察图7 中改型叶片和原型叶片的叶片表面极限流线,在S1 叶片尾缘开齿对其吸力面的流动影响十分巨大,而在S2 进行锯齿改型时,锯齿对吸力面的影响则要小得多,且总体而言,大的锯齿结构带来的不利影响更大。

图7 叶片表面极限流线Fig.7 Limit streamlines of blade surface

2.2 叶尖锯齿改型对压气机的影响

如图8 所示,在IGV 进行的两种叶尖锯齿改型在90%转速下仍然有一定的扩稳效果,在100%转速下则无明显变化;而在S1 和S2 进行的叶尖锯齿改型仍然造成了性能的恶化。对于S1、S2 叶片而言,对比图4、图5 和图8,可以看出取消叶根处的锯齿对压气机造成性能恶化的程度有所减小,验证了上文中锯齿参数对叶片破坏过多是造成性能恶化的原因这一结论。

图8 叶尖锯齿改型压气机及原型压气机特性曲线Fig.8 Characteristic curves of blade tip sawtooth modified compressor and prototype compressor

与100%、90%转速不同,在80%转速下观察IGV 出口截面附近的总压云图,如图9 所示,可以看出在低转速下锯齿对尾迹的改善已经不明显,表现为总压云图中叶尖部分的尾迹边界的锯齿结构已经不明显,与原型压气机无明显差别。

图9 80%转速IGV 出口总压云图Fig.9 IGV outlet total pressure cloud diagram at 80%speed

3 结 论

本文通过CFD 数值模拟研究了某3.5 级压气机及其12 种改型在不同转速下的流场及性能,得出以下结论:

(1)在不同静叶进行相同参数的锯齿改型时,在IGV 上的效果最好,S1、S2 则会造成性能恶化;

(2)在IGV 上进行的锯齿尾缘改型在90%转速下具有明显的扩稳效果,在100%转速和80%下则没有明显的扩稳效果;

(3)对静叶而言,尺寸过大的锯齿会对压气机性能造成负面影响,压比、效率和流量都会大幅下降;

(4)在同一叶片上,相对叶尖尺寸合适的锯齿参数可能相对叶根而言过大,从而对压气机性能造成负面影响。