大直径钻孔“以孔代巷”上隅角瓦斯治理参数优化及应用

郑文贤,王 凯,李全中,张海东

(1.山西西山煤电股份有限公司西曲矿,山西 太原 030200;2.山西工程技术学院,山西 阳泉 045000)

采空区瓦斯是回采工作面瓦斯主要来源之一,上隅角瓦斯治理是生产过程中的重中之重,治理不彻底,一般情况下影响工作面安全生产,严重情况会造成事故。采空区上隅角瓦斯治理方法主要有回采工作面顺槽埋管抽采、高位钻孔抽采、利用瓦斯治理巷进行上隅角抽采和安装引射器等[1-4],上述方法能够在一定程度上治理上隅角瓦斯,但均具有一定的局限性[5-6]。大直径钻孔“以孔代巷”上隅角瓦斯抽采技术近年来得到应用,即由临近巷道向工作面回风巷道,每隔一段距离施工大直径钻孔,接入瓦斯抽采系统进行工作面上隅角瓦斯抽采[7-8]。该技术改变了上隅角瓦斯的流场,实现了采空区大流量、低负压瓦斯抽采,降低了上隅角瓦斯浓度。本文以西曲矿南四盘区18401工作面为工程背景,实施“以孔代巷”工作面上隅角瓦斯治理技术。应用Fluent数值模拟软件从钻孔孔径、孔距以及终孔位置至顶板距离对回采工作面上隅角瓦斯抽采效果的影响进行分析,确定了最优钻孔参数,并进行现场工业性试验,为类似矿井回采工作面上隅角瓦斯治理提供借鉴。

1 大直径钻孔抽采瓦斯数值模拟

1.1 瓦斯运移数学模型建立

采空区瓦斯运移符合连续性方程、动量守恒方程与能量守恒方程[9]。

1) 动量守恒方程,见式(1)。

(1)

式中:p为静压;τij为应力张量;gi为i方向上的重力体积力;Si为外部体积力;Si为包含了多孔介质的源项。

2) 能量守恒方程,见式(2)。

(2)

3) 连续性方程,见式(3)和式(4)。

(3)

(4)

式中:Gk为层流速度梯度而产生的湍流动能k的产生项;Gb为浮力而产生的湍流动能k的产生项;YM为针对高Math数可压缩流体而增加的扩张扩散影响项;αk、αe分别为k方程和e方程的湍流Prandt1数;Re为雷诺数;C1e、C2e为模型常量;μt为有效速度模型。

1.2 数值模型基本参数确定

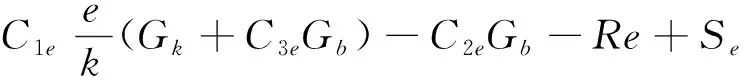

以18401采煤工作面为建模原型,对工作面及采空区计算区间进行了如下简化:工作面为U型工作面,工作面长度为210 m,煤层厚度为4.1 m,采空区长度180 m,宽度210 m,回风巷宽5 m,高3 m,瓦斯治理巷道宽4.5 m,高3 m,钻孔抽采压力为-36 kPa,工作面风速为2.5 m/s,瓦斯涌出量为26.1 m3/min。位置关系如图1和图2所示。

图1 工作面及钻孔布置示意图Fig.1 Layout of working face and borehole

图2 巷道及钻孔位置关系Fig.2 Relationship of roadway and borehole location

根据O形圈理论,通过采空区煤岩碎胀系数和原始煤岩孔隙率估算破碎后煤岩的孔隙率,计算公式见式(5)。

(5)

式中:ns为原始煤岩孔隙率;n为碎胀后煤岩孔隙率;Kr为碎胀系数。

1.3 数值模拟边界条件设定

数值模拟入口边界条件为速度入口类型,出口边界类型为压力出口类型。 计算模型为湍流模型,采用非耦合求解法进行求解。 进风巷和回风巷入口湍流强度为4.34%,大直径钻孔出口湍流强度为3.72%。

1.4 数值模拟结果分析

钻孔间距过小,钻孔瓦斯流场相互影响,造成瓦斯单孔抽采量降低,瓦斯钻孔数目和成本也会增加;钻孔间距过大,钻孔与钻孔之间出现瓦斯抽采空白区域,瓦斯抽采率降低。从抽采实践结果分析,钻孔的孔径、终孔位置对上隅角瓦斯抽采效果也有影响。通过数值模拟的方法分析钻孔孔径、间距、终孔位置至顶板的距离对回采工作面上隅角瓦斯浓度影响演化规律,进而确定最佳钻孔孔径、间距以及终孔位置与顶板的距离。

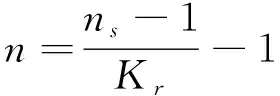

1.4.1 钻孔间距

为确定合理钻孔间距,分别利用上述参数模拟瓦斯钻孔间距为2 m、3 m、4 m、5 m、6 m和7 m条件下,建立6个模型,分析不同抽放钻孔对上隅角瓦斯的效果。将工作面上隅角瓦斯最终浓度与不同钻孔间距之间的变化绘制为曲线,如图3所示。从图3中可以看出,在钻孔间距由2 m增加为5 m时,上隅角瓦斯浓度缓慢增大;钻孔间距大于5 m时,继续增加钻孔间距,上隅角瓦斯浓度迅速增加。由此可见,钻孔间距较小时,相邻钻孔之间的抽采区域能够相互叠加,利于上隅角瓦斯的有效抽采;钻孔间距较大时,相邻钻孔的抽采区域不仅无重叠区,而且相离出现无负压区,这些区域的瓦斯滞留于上隅角,导致瓦斯浓度升高。但是,为达到降低上隅角瓦斯浓度而过分减小钻孔间距,会增大施工钻孔的工程量,所以,钻孔的合理间距不仅要确保瓦斯抽采的效果,同时也要综合考虑钻孔施工工程量。 通过上述数值模拟分析结果,钻孔间距确定为5 m较为合理。

图3 上隅角瓦斯浓度随钻孔间距变化曲线Fig.3 Variation curve of gas concentrationin upper corner and borehole spacing

1.4.2 钻孔孔径

在保持孔距为5 m情况下,建立4个模型,模拟孔径分别为300 mm、350 mm、400 mm和450 mm时,考查不同直径钻孔对上隅角瓦斯抽采效果,其变化关系如图4所示。从图4中可以看出,孔径小于350 mm时,随着孔径增大,瓦斯浓度迅速减小;孔径超过350 mm时,随着孔径增大,上隅角瓦斯浓度继续减小,但减小甚微,350 mm类似于曲线拐点,钻孔孔径达到350 mm时,继续增大孔径对进一步降低上隅角瓦斯浓度效果甚微,由此可见,上隅角瓦斯抽采效果与钻孔直径呈反边关系,故此,根据模拟结果确定最佳钻孔直径为350 mm。

图4 钻孔孔径与上隅角瓦斯浓度关系曲线Fig.4 Relationship curve between gas concentrationin upper corner and borehole diameter

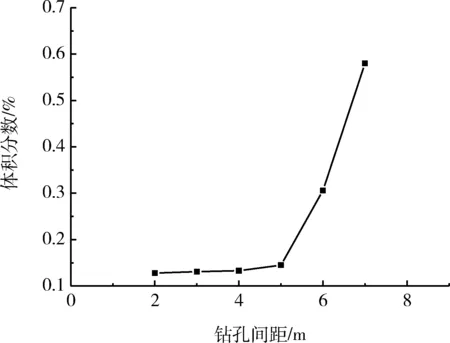

1.4.3 钻孔终孔位置

保持孔径350 mm及孔距5 m不变的条件下,建立6个数值计算模型,分析钻孔终孔位置距顶板距离分别为0.1 m、0.2 m、0.3 m、0.4 m、0.5 m、0.6 m时,上隅角浓度变化。进一步掌握钻孔终孔位置对上隅角瓦斯抽采效果的影响,二者关系曲线如图5所示。从图5中可以看出,钻孔终孔位置至顶板距离与上隅角瓦斯浓度关系曲线呈似抛物线形,距离大于0.3 m时,随终孔至顶板距离增大上隅角瓦斯浓度快速增大;距离小于0.3 m时,随终孔至顶板距离减小上隅角瓦斯浓度不断增大。在钻孔终孔位置距顶板距离为0.3 m时,上隅角瓦斯浓度最低,所以钻孔终孔位置距顶板距离取0.3 m较为合理。

图5 终孔位置至顶板距离与上隅角瓦斯浓度关系曲线Fig.5 Relationship curve between gas concentrationin upper corner and distance from borehole to roof

2 大直径钻孔“以孔代巷”瓦斯抽采技术现场应用

2.1 工作面概况

煤矿南四盘区18401工作面长度为210 m,煤层平均厚度为4.1 m,工作面正巷长度为460 m,原煤瓦斯含量为9.5~16 m3/t,瓦斯压力为3 MPa,煤的孔隙率为2.3%~2.8%,煤层透气性系数为2.04~9.44 m2/(MPa2·d),工作面相对瓦斯涌出量为3.98 m3/t,绝对瓦斯涌出量26.1 m3/min。18401工作面采用“U型”全负压通风方式,“U型”全负压通风会将采空区大量瓦斯携带到上隅角,造成上隅角瓦斯浓度高。

2.2 大直径钻孔不同间距抽采效果

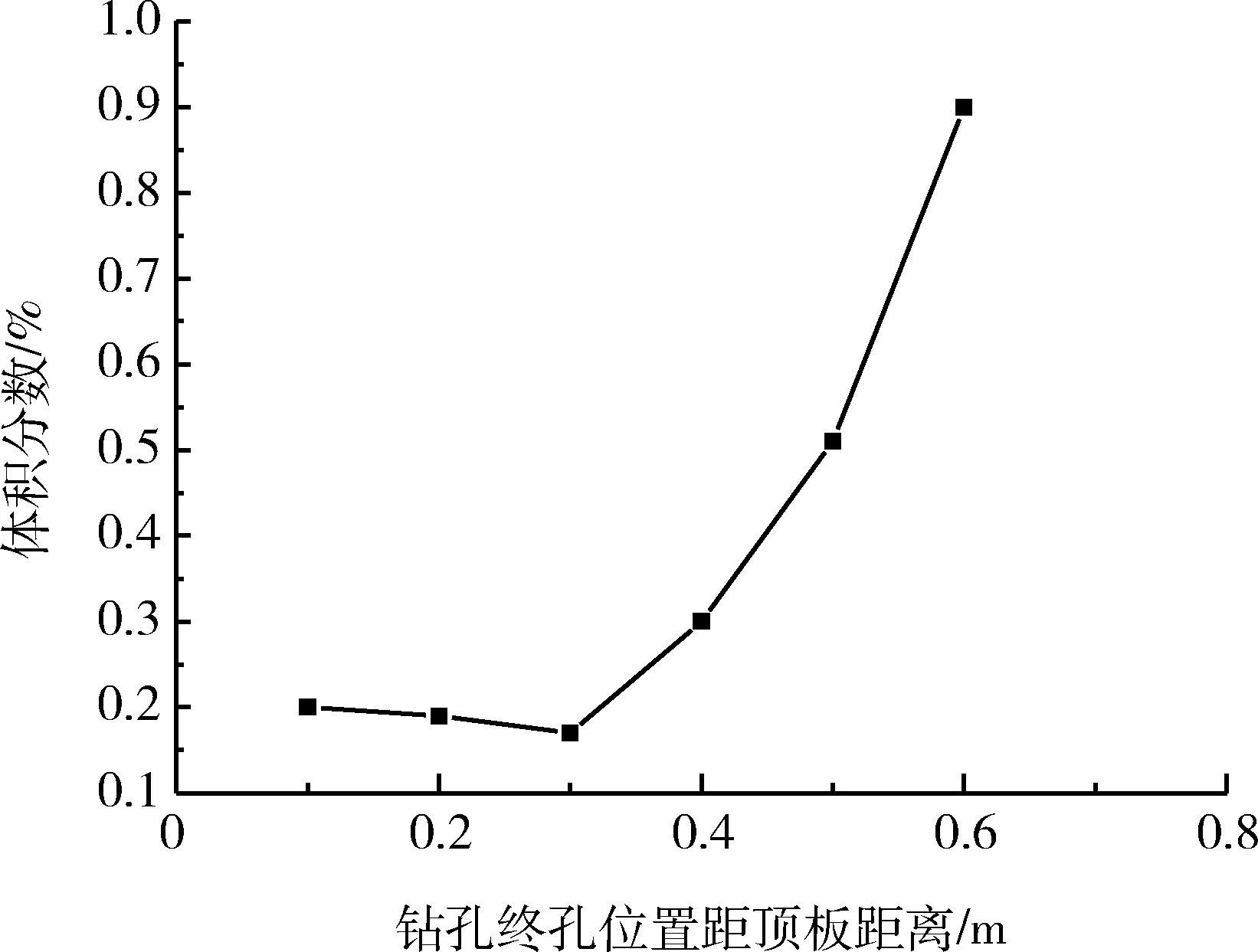

通过设置不同间距钻孔,考察钻孔间距对瓦斯抽采效果的影响,钻孔布置如图6所示。在工作面回采过程中,靠近上隅角的1号钻孔和2号钻孔阀门全部打开,3号钻孔阀门打开半个。当工作面继续向前推进,1号钻孔进入采空区后,1号钻孔阀门关闭,2号钻孔和3号钻孔全部打开,4号钻孔阀门打开半个,依次类推,回采过程中抽采管路始终打开两个半阀门。监测不同间距瓦斯钻孔条件下2.5个瓦斯钻孔抽采纯量和上隅角瓦斯浓度,表1为2.5个钻孔累计抽采纯量和上隅角瓦斯浓度变化情况。现场试验监测与数值模拟结果具有较好的一致性。

表1 不同瓦斯钻孔间距对上隅角瓦斯抽采浓度影响数据Table 1 Influence of different gas borehole spacing ongas extraction concentration data in upper corner

2.3 钻孔布置设计

钻孔从18401工作面瓦斯治理巷向18401工作面正巷方向施工,方位角定为90°(钻孔与煤壁逆时针方向的夹角),终孔位置为距离18401工作面正巷顶板0.3 m处,开孔位置在距18401工作面瓦斯治理巷底板1.5 m的位置,开孔倾角为5°~6°,设计如图6所示。 工作面正巷长460 m,从距切眼处开始每5 m 施工一个Φ350 mm的钻孔,每个钻孔的长度为21.5 m,共计施工煤柱钻孔90个,总进尺为1 935 m。

图6 大直径瓦斯抽采钻孔布置Fig.6 Large diameter gas extraction borehole arrangement

2.4 瓦斯抽采效果

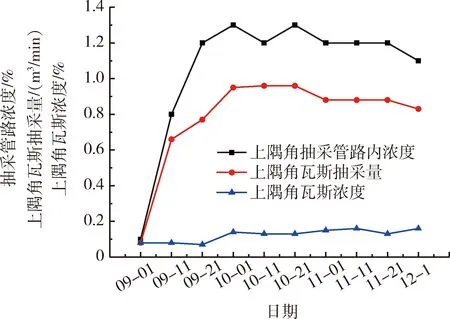

抽采管路内浓度、瓦斯抽采量和上隅角瓦斯监测结果如图7所示。从图7中可以看出,抽采管路内瓦斯浓度初始时在0.1%左右,随着工作面向前推进,采空区范围扩大,抽采管路内瓦斯浓度增加,后维持在1.2%左右;上隅角瓦斯抽采量初始时在0.1 m3/min左右,随着工作面推进迅速增加,后维持在1 m3/min;在工作面回采过程中,未采用大直径钻孔抽采时,上隅角瓦斯浓度为0.9%~1.2%,抽采后上隅角瓦斯浓度一直在0.2%以下,抽采效果良好。从抽采实际效果来看,通过数值模拟分析确定的钻孔直径、间距及终孔位置科学合理,具有工程实践指导价值。

图7 上隅角大孔径钻孔瓦斯抽采监测数据随时间变化曲线Fig.7 Relationship between monitoring data ofgas concentration in the upper corner and timein the borehole with large hole

3 大直径钻孔经济效益评价

3.1 大直径钻孔瓦斯抽采成本

大直径钻孔抽采成本如下:钻孔90个,耗材,Φ350 mm合金钻头(1个钻头可施工100个钻孔)350 000元,其他耗材50 000 元。人工费用:1个班3名打钻工可施工2个煤柱孔,即施工1个煤柱孔需投入1.5个工,一个工支付工资300元,90个煤柱孔共需投入135个工,共需支付钻孔施工工资:135×300=40 500元,共计成本440 500元。

3.2 施工高抽巷(不含钻孔)总成本

施工1 m巷道投入资金5 000元,施工一条460 m长的高抽巷需投入资金2 300 000元。

每隔50 m送一条瓦斯抽采联络巷,每条联络巷长度为16 m,460 m的巷道需要送10个联络巷共计10×16=160 m,成本160×5 000=800 000元。

由此可对比得出:施工大孔径钻孔比施工高抽巷可节省成本共计2 659 500 元,可节约85.79%的资金。按每年两个综采队回采,每月回采80 m计算,一年节约资金2 659 500/460×80×2×12=1 110万元。

由上可知,通过实施大直径钻孔“以孔代巷”技术抽采上隅角瓦斯,在资金投入方面远远少于施工高抽巷及抽采联络巷。

3.3 大直径钻孔优势

1) 利用相邻的工作面巷道作为该工作面的瓦斯治理巷,可减少巷道的工程量,为工作面煤层抽采提供了充足的时间,有效缓解了采掘抽衔接紧张的局面,保证瓦斯抽采完全达标。

2) 钻孔施工倾角小,相比向高抽巷施工高位孔安全性更高、施工进度更快。

3) 抽采时可根据上隅角瓦斯浓度随时调节连接钻孔和抽采管路间的蝶阀来调节抽采量。且此项作业在瓦斯治理巷中进行,避免了交叉作业,作业效率和安全性更加有保障。钻孔在瓦斯治理巷作业不与综采队组平行作业,作业相对比较安全。

4) 抽采管路布置在瓦斯治理巷不受综采工作面推进影响。抽采管路在下一工作面可继续使用,节约了瓦斯抽采成本,抽采管路管理简单。

5) 钻孔封孔方法采用水泥砂浆封堵,工艺比较简单,成本低。

4 结 论

1) 根据数值模拟结果分析确定的钻孔孔径、孔距和终孔位置能够满足采煤工作面上隅角瓦斯抽采要求。

2) 18401工作面回采中,上隅角瓦斯浓度均保持在0.2%以下,瓦斯治理效果显著,因此“以孔代巷”技术治理回采工作面上隅角瓦斯值得井工煤矿全面推广应用。

3) 钻孔施工倾角小,相比向高抽巷施工高位孔,安全性更高、施工进度更快、工艺比较简单,避免了交叉作业,作业效率和安全性更加有保障。

4) 大直径钻孔“以孔代巷”上隅角瓦斯抽采与高抽巷抽采相比,成本降低85.79%。