罐区控制系统应用与实践

张 沫

(武汉金中石化工程有限公司,湖北 荆门 448000)

0 引言

2017年荆门石化罐区液位及控制系统完善项目由本公司设计,按照中国石油化工股份有限公司罐区隐患排查治理攻坚战要求,荆门石化业主对在用储罐仪表进行了认真排查。发现罐区液位仪表大多采用钢带液位计,使用年限长(大多数是20世纪90年代投用的),故障多。多数罐没有液位报警,有液位报警的误报警也多;只有少数罐有温度远传仪表。室内监控以盘装二次表为主,个别采用PLC系统的,也已达到使用年限。荆门石化罐区仪表存在较大安全隐患,急需改造。本文只对该项目的控制系统改造部分进行论述。

1 浙江中控罐区控制系统在实际工程中的应用

1.1 G5系列在原油储罐区的应用

荆门石化原油罐区共有在用储罐15座,室内监控以盘装二次表为主。原油罐区分布山沟中,非常分散,系统管线复杂、距离长。罐组距离原油操作室最远的有500 m,电缆敷设难度大,而且系统管廊上没有贯通的仪表槽盒可利用,老旧的系统管廊也没有足够的空间安装较大的仪表槽盒。最终选择根据地理位置分罐组布置现场防爆柜,柜内安装G5控制系统。现场仪表电缆汇入现场防爆接线箱后,通过多芯电缆安装了G5的防爆柜。示意图如图1所示。

图1 G5系列电缆连接示意图Fig.1 Schematic diagram of G5 series cable connection

G5系列分为冗余型控制器GCU511-S及非冗余型控制器GCU512-S,原油罐区有联锁控制,因此本次选择冗余型控制器GCU511-S。同时,系统配置冗余电源和网络,大大提高了系统的可靠性[1]。G5系列为机架组装模式,控制器、电源模块、通讯模块、I/O卡件与对应的基座配合使用,安装于本地机架的槽位,配置灵活,安装方便。在项目实施过程中,设计院提供I/O明细、配电需求、组态资料,由浙大中控系统集成厂家做好系统配置。系统厂家将交换机、电源、机架、端子、继电器等集成好后,按需配置现场防爆柜。需要注意的是,防爆柜尽量预留一部分后期改造所需的空间,同时设计院要根据现场配线情况,提供准确的电气接口规格和数量并为以后考虑预留量。原油罐区网络示意图如图2所示。

图2 原油罐区网络示意图Fig.2 Schematic diagram of crude oil tank farm network

通过图2可以看到,各罐组之间系统槽盒只需要敷设冗余通讯光缆,大大降低了施工难度和电缆敷设量,节省了工程成本,对于罐组分散、系统槽盒空间有限的改造工程特别适用。在实施过程中,根据工程地点的不同,罐区控制系统还应做好接地、防雷工作[2],本文就不具体展开讨论了。

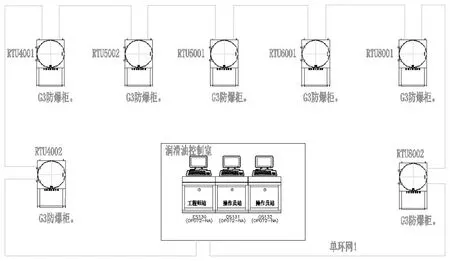

1.2 G3系列在润滑油储罐区的应用

荆门石化润滑油罐区分为四罐区、五罐区、六罐区、八罐区共58台储罐,室内监控以盘装二次表为主。其中,四罐区、五罐区、六罐区地理位置相对集中,八罐区距离四罐区、五罐区、六罐区约1000m。每台润滑油罐设置1台音叉开关进行高液位报警;设置1台雷达液位计进行远程液位指示及高高液位报警、低液位报警、低低液位报警;设置1台温度变送器进行远程温度指示及温度高报警,没有联锁和控制回路。根据这些特点,选择了分区域布置现场防爆柜,柜内安装G3控制系统。现场仪表电缆汇入现场防爆接线箱后,通过多芯电缆安装了G3的防爆柜。接线示意图如图1所示。

G3系列为一体化控制器结构,包含两路以太网接口、若干个可插拔式端子、一组拨码开关以及若干个指示灯。G3系列有4种配置,分别为GCU321、GCU322、GCU323、GCU324,区别是其集成的I/O点配置不同。本次润滑油罐区I/O点主要为DI信号较多,所以选用了GCU323,其配置有十六通道DI点,8通道DO点,3通道通讯点。同时,配置1个分布式RTU模块(E型),以满足模拟量输入信号的控制需求。G3系列一个控制分区内最多可带31个分布式RTU模块(E型)和64个分布式RTU模块(R型)。通常一体化控制器所带I/O点无法满足项目要求时,通常通过带分布式RTU模块的形式来对系统进行扩展。在项目实施过程中,设计院和系统成套商的分工与G5系列相同。现场防爆柜由系统厂商成套,同样需要注意防爆柜的空间、电气接口配置的问题。润滑油罐区网络示意图如图3所示。

通过图3可以看出,各系统之间仅需要敷设单根通讯光缆即可。

图3 润滑油罐区网络示意图Fig.3 Network diagram of lubricating oil tank farm

1.3 G3和G5系列的特点及区别

通过上述2个罐区不同系统的应用可以发现,G3和G5系列最大的区别在于其结构形式的不同,这样可以让其满足不同的需求。G5系列在控制、联锁回路较多的场合更加可靠;G3系列在监控回路较多的场合用起来更加经济、实惠。其结构图分别如图4所示。

图4 G3和G5系列结构示意图Fig.4 Structure diagram of G3 and G5 series

G3和G5系列的网络拓扑规范都支持菊花链型、星型、环形。本次改造均采用了环形网络结构,其好处是:其中一段网络故障时,不影响到系统的正常工作。在遇到不同的情况时,可以根据需求选择合适的网络拓扑结构[2]。不同的是G3系列网络做不到冗余配置。

2 EMERSON无线适配器在实际工程中的应用

2.1 EMERSON无线适配器的工作原理

智能无线THUM适配器可与两线制或四线制HART设备通讯,采集现场仪表的HART信号[3],转为无线WirelessHART(IEC62591工业标准)信号传输。通过智能无线网关1420接受无线信号,并通过RS485通讯至控制系统。

无线WirelessHART(IEC62591工业标准)网络可自组织、自适应网络路径选择,设备自动寻找最佳通讯路径。网络会持续监控路径性能是否下降,并自我修复,无需人工干预,支持星状和网状拓扑。

2.2 EMERSON无线适配器在石蜡罐区的应用

荆门石化九罐区和十罐区为石蜡装置罐区,其布置相对集中,整体地势比石蜡装置高,与装置仅一路之隔。石蜡装置现有DCS控制系统,罐区仪表改造采用无线通讯网络,雷达液位计配智能无线适配器THUM及智能无线网关1420进行数据传输和接收;智能无线网关1420输出RS485信号至石蜡DCS系统;现场温度变送器、音叉开关与智能无线适配器THUM通过无线Wireless HART传输信号。石蜡控制室内配1个罐区操作站,石蜡DCS新增1块RS-485通讯卡,通讯卡与智能无线网关1420之间通过对绞通讯电缆连接。网络示意图如图5所示。

图5 石蜡罐区网络示意图Fig.5 Schematic diagram of paraffin tank farm network

温度变送器、音叉开关均选用了罗斯蒙特无线变送器,电源为现场锂电池供电。雷达液位计因为工况条件选用了高频雷达,功耗较高,电源需另外提供。如果工况合适可用导波雷达液位计的场合,电源也可选择锂电池供电。根据功耗的不同锂电池的使用周期一般在2年左右,储存周期可达10年。这样只需要敷设雷达液位计的电源电缆,大大减少了电缆的工程量。无疑在这种只有监视回路并且罐组相对集中,中间无遮挡的情况下,此方案可大大降低工程成本,且易于实施。

3 不同罐区控制系统的选择

通过以上工程实例,在同一个项目中并没有选择同一类控制系统。因为每个罐区的实际情况各有不同,所以共选择了3种控制系统。每种控制系统这里仅举例了其中一个罐区来与大家分享,关于如何选择合适的控制系统,大致可以从以下几个方面来考虑:①罐区地理分布;②储罐现场仪表类别;③生产对罐区的控制需求;④罐区现有自动化水平;⑤系统槽盒路由的实际情况;⑥投资成本的控制。

4 罐区控制系统的现状和展望

罐区控制系统解决方案在实际工程中的应用还有很多,如传统的DCS控制系统以及现场总线技术在罐区中的应用[3]。自动化行业本身就是一个技术更新速度较快的行业,新的技术能给大家提供更多的控制解决方案。希望随着国内技术水平的提高,更多的技术能够自主化,对于工程投资成本控制和后期维护是非常有利的。