基于Simcenter 3D的液压升降台刚柔耦合仿真

王鹏飞,吴文超,陈一凡,王淑秀,叶 敏,王 瑞

(上海无线电设备研究所,上海 200090)

0 引言

根据某项目需求,需设计一台具备升降、平移、转动三自由度运动的机械运动机构,用于满足产品三自由度运动测试需求。根据项目升降及载重要求,升降机构采用剪叉式液压升降。该形式升降机构具有结构简单、承载量大、安装空间小且易于集中控制等优点,在现代物流、航空、自动化生产线等场合中已广泛应用[1]。

目前,国内外专家和学者对剪叉式升降机构的运动学、动力学性能进行了较为深入的研究[2]。例如,有学者采用几何分析方法,推导了剪叉式折叠机构在展开过程中的运动方程,给出了几种基本剪叉式结构单元运动方程的具体形式,应用运动方程对平板型、圆柱形、球形可展开机构进行了运动学分析。宋耀军等基于内装式液压缸斜向驱动剪叉式升降台,推导出液压缸运动速度与升降台运动速度的关系,以及活塞推力与外载荷的关系式[3]。邓宏光等分析了剪叉式升降台的结构特点,对其关键参数及驱动油缸的倾角进行了优化研究[4]。不过现有的研究大多数基于理论方法,将液压缸简化为活塞杆的理想运动驱动,进行的刚体动力学分析,没考虑关键受力件的柔性变形。

该项目要求台面升降到一定高度后产品在平移、旋转机构作用下,实现移动、旋转等测试运动。因此,升降机构需满足平稳升降且安全可靠等基本要求。如果按照传统的实物样机的试验方法,为了验证升降台的可靠性,需搭建物理样机及试验平台。该方法试验周期长,投资较大且为破坏性试验。因此,采用搭建数字样机进行动力学仿真的方法进行验证。本文依据设备模型,对液压升降台进行运动学、刚体动力学以及针对受力较大部件进行刚柔耦合仿真分析,为升降台驱动组件选型、结构设计优化提供依据。

本次仿真应用的软件为西门子Simcenter 3D仿真平台,该软件集成了多个仿真学科的综合解决方案,提供了全面的创成式设计工作流程,可实现大型装配连接建模的多体动力学精确仿真[5]。

1 结构设计

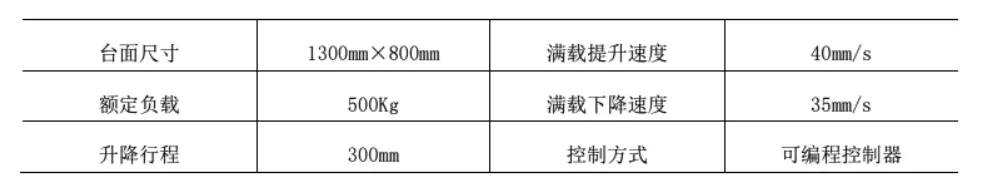

该液压升降台设计整体要求需采用模块化设计,保障设备自身及测试产品的安全、可靠,测试过程可实现完全自动化。水平移动机构和电动旋转机构固定于升降台面之上。该设备以实验室为应用背景,用于产品测试,更应该满足操作方便、使用安全、通用性强等要求。液压升降台具体要求见表1。

表1 液压升降台设计要求Table 1 Design requirements for hydraulic lifting platform

根据测试要求和升降台技术指标,采用模块化设计,将测试台设计为3个模块,分别为剪叉式升降台、平移模组、转动模组,其三维模型如图1所示。

图1 升降测试台三维示意图Fig.1 Three-dimensional schematic diagram of the lifting test bench

2 仿真分析

在设计软件中将模型进行简化处理,导入仿真软件。在仿真软件中进行材料及运动副定义,通过仿真计算获得该升降台的运动范围、升降驱动力和关键部件的受力情况[6]。

2.1 运动学仿真模型

对测试转台进行运动体设置,添加运动副约束以及驱动,保证转台具备正确自由度。然后,对其受力情况定义载荷,升降台受载荷情况分为自身重力、负载、液压缸推力等,升降台重力可由Simcenter 3D系统对单个机构重力模拟叠加而来,对于重力按照标准数值施加。升降台初始位置如图2(a)所示,升降台最高位置如图2(b)所示。

图2 升降台位置高度示意图Fig.2 Schematic diagram of the height of the lifting platform

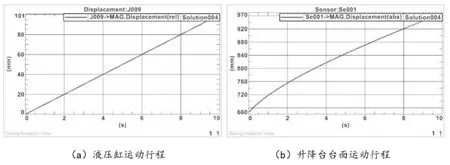

定义液压缸的运动速度和行程,如图3(a)所示。得到升降台台面的高度随时间变化曲线,如图3(b)所示。可得到液压缸行程为100mm时,升降台满足高度行程300mm的要求。

图3 运动曲线图Fig.3 Movement curve

2.2 刚体动力学仿真

通过设定台面负载力,得到空载和满载时油缸的工作力,得到图4所示曲线。图4(a)为空载时油缸推力随时间变化曲线,图4(b)为满载时油推力随时间变化曲线。从图中可以看出,刚启动时所需推力最大,随着高速升高,推力慢慢降低。该结果可为油缸选型提供有效参考。

图4 油缸推力随时间变化曲线Fig.4 Curve of cylinder thrust versus time

2.3 柔性件设置

对关键受力部件支撑杆进行柔性化设置,用3D四面体网格对其进行网格划分。根据其在工作中的实际运动以及受力情况,设置支撑杆的边界条件,得到其前六阶模态[7]。模态分析方法是对物件结构动态性能分析的主要方法,通过模态分析计算得出零件的主振型以及固有频率,反应了零件的动态振动特性[8]。

多体动力学刚柔耦合仿真原理为通过计算柔性模态,模态是材料结构的固有振动特性,每一个模态具有特定的固有频率、阻尼比和模态振型。通过计算各个构件的模态特征,可以预见在该振动频率阶段各种外部或者内部振源作用下的实际振动响应。

支撑杆前六阶模态阵型如图5所示。

图5 支撑杆前六阶模态振型图Fig.5 Vibration shape diagram of the first six modes of the support rod

2.4 刚柔耦合分析

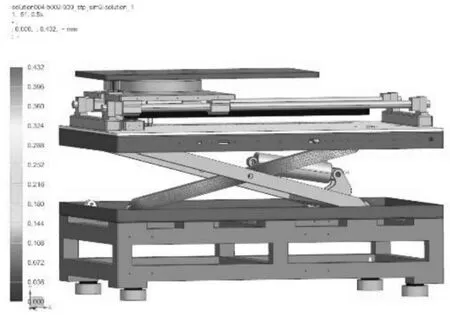

动力学刚柔耦合仿真是计算零件的模态及振型系数。通过各个构件的模态特征,与各个运动副传递的载荷关联耦合,预见在该振动频率阶段各种外部或者内部振源作用下的实际振动响应。转台运动学模型建立完毕后,导入模态仿真结果文件.op2文件,生成转台刚柔耦合模型[9],如图6所示。

图6 刚柔耦合模型Fig.6 Rigid-flexible coupling model

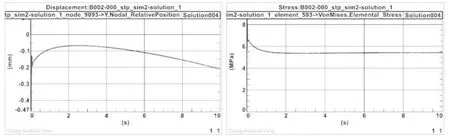

通过对转台刚柔耦合模型进行仿真,得到支撑杆顶部受力变形曲线及应力随时间变化曲线,如图7所示。由图7可得,转台变形及应力符合要求且远低于该材料许用应力,且由设备的模态分析可知,转台安全系数较高,对低频载荷不敏感,故认为该转台设计可靠,满足使用要求。

图7 支撑杆顶部变形及应变曲线Fig.7 Deformation and strain curve of the top of the support rod

3 结论

针对升降台设计,通过刚体动力学仿真对其运动情况进行分析,得出相关参数变化范围,对升降台升降过程进行刚柔耦合动力学仿真,得到机构的交点力、传力特性以及应变状态,从而为转台优化设计和驱动部件的参数确定提供依据。