舱段自动对接装置的结构设计与有限元分析*

尚磊磊,刘振忠

(天津理工大学 天津市先进机电系统设计与智能控制重点实验室,天津 300384)

0 引 言

在舱段装配过程中,采用“部装-总装”的生产模式,部装时完成舱段零部件的组装,总装阶段完成各舱段之间的对接[1]。手工辅助装配仍然是总装的常用装配模式,采用专用型架对舱段进行定位和装夹,技术工人在舱段对接过程中来调整舱段的位姿,有时需要对舱段进行反复调姿才能满足对接要求,调姿过程大量消耗技术工人的体力,且经验丰富的技术工人才能保障舱段的对接精度。

自动对接相比于人工对接具有明显的优势,用一套数字化和自动化装配工装完成两节舱段之间的对接,它能提高产品装配的质量,高效率、高精度地完成舱段装配任务,且极大减轻技术工人的劳动强度。

针对舱段自动对接装置,相关的科研机构和高校已经开展了这方面研究。基于Stewart并联机构完成舱段位姿的调整,支链由虎克铰-移动副-球铰构成,由程序控制各个支链运动,进而实现舱段六自由度姿态调整[3],目前Stewart并联机构以结构简单、刚度高、承载能力强等优点被应用于大型部件调姿。基于两台调姿托架实现舱段的调姿,调姿托架的整体结构采用串联形式,从上到下依次是抱爪机构、自转机构、升降机构、平移机构[4],各机构联合运动实现舱段对接面定位销和定位孔的配合。

笔者将AGV平台与协作机器人相结合,通过协调各个机器人的运动,实现舱段的对接。即由多台直角机器人相互协调、相互配合完成某种作业,多机器人协作系统具有更强的负载能力,更大的工作空间。

1 舱段自动对接装置的结构设计

舱段自动对接装置必须符合以下条件,首先对接装置在调姿过程中,各部件的运动精度要满足舱段的对接精度要求,其次,对接装置的结构设计应降低整体的重心,利用好各部分空间,使其符合工作场地的要求。立足于大型舱段调姿的实际应用,发挥多机器人协作的优点,借助于工业生产的常用机构,组建了该自动对接装置。

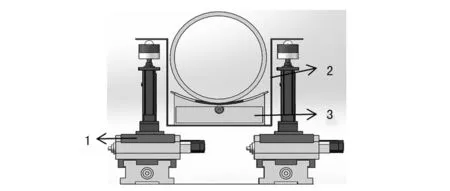

舱段自动对接装置主要由位姿调节平台和AGV转运平台组成,如图1所示。位姿调节平台实现对舱段的调姿,视觉测量设备、力传感器实时的将测量数据反馈给控制系统,形成闭环控制,运动机构精确执行各方向的调节,完成舱段对接。AGV转运平台实现对调姿机构和舱段的转运,在控制系统的命令之下,AGV可以到达任意指定工位,并且利用配备的自动导引设备,可控制行驶路线的准确性,使该作业平台具备了区域移动能力。

图1 舱段自动对接装置1.位姿调节平台 2.AGV转运平台

1.1 位姿调节平台

位姿调节平台按空间上可分为位于底部的4台三坐标直角机器人,位于舱段支撑架上部的滚转调节机构,直角机器人和舱段支撑架通过球铰副连接,协同运动完成舱段对接前各方向位置及姿态偏差的调节,如图2所示。

图2 位姿调节平台1.三坐标直角机器人 2.舱段支撑架 3.滚装调节机构

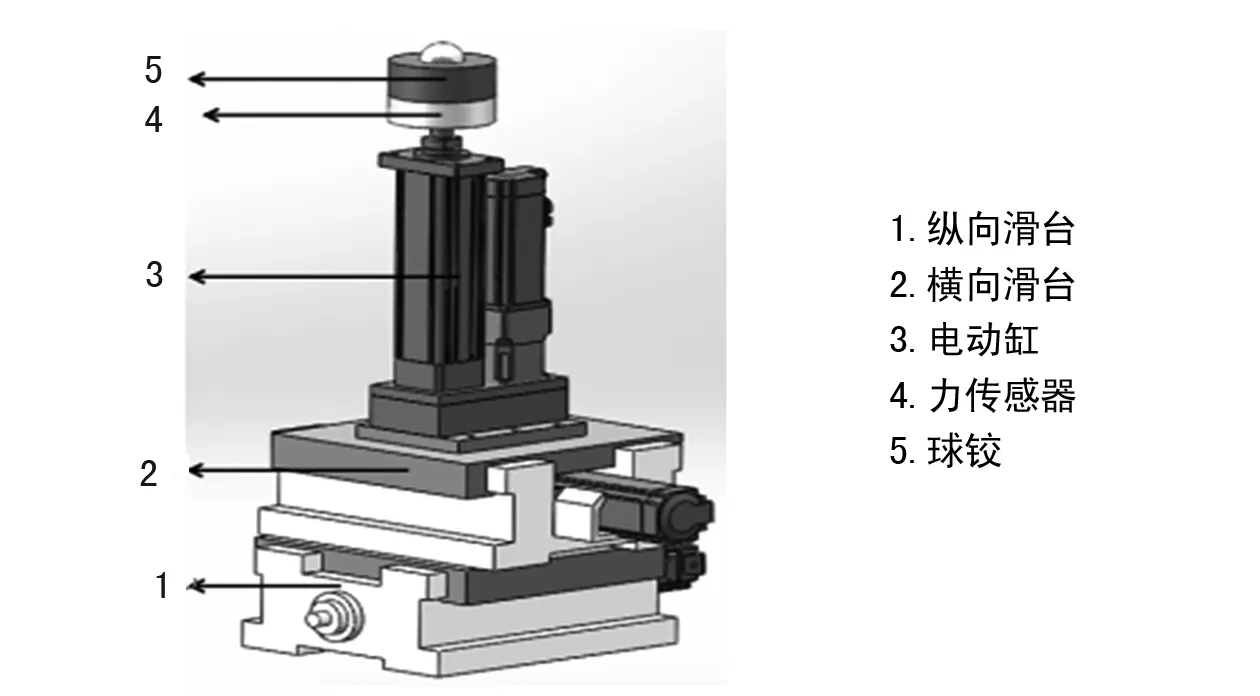

三坐标直角机器人由横向滑台、电动缸、力传感器和球铰组成,如图3所示。

图3 三坐标直角机器人

力传感器是为了获得在舱段调姿过程中每个直角机器人球铰端力的的大小和方向,球铰与舱段支撑架连接。直角机器人的传动原理采用滚珠丝杠的形式,实现自身XYZ方向的移动,4个直角机器人联合协作,实现舱段XYZ方向的移动、绕横轴的俯仰、绕竖轴的偏航、绕纵轴的滚转。

作为待装配舱段的支撑架,支撑架需要完成舱段的安装及固定工作,在支撑架的上端加装一个滚转调节机构,滚转调节机构由U形底座、齿轮部件、弧形工装、舱段锁紧件组成,如图4所示。齿轮部件安装在U形底座的下端,由电机带动齿轮的微小旋转,齿轮与弧形工装外圈上的齿条相啮合,因此可以实现弧形工装连同舱段绕其轴中心线的转动。

图4 滚转调节机构

1.2 AGV转运平台

对接装置的底座为重型低重心AGV,车架采用横梁加纵梁的设计方式,皆为8#槽钢,连接方式为螺栓连接和焊接,局部部分加加强筋,这样设计结构稳定,可以有很好的的车身承重力和稳定性。AGV的车轮采取常规的布局方式:4个万向轮安装底盘四周,2个驱动轮安装在底盘中间,转向方式为差速转向。协作机器人、动力源、控制柜均布置在AGV上平面。

2 舱段自动对接装置关键部件静力学分析

文中采用SolidWorks创建对接装置模型,然后通过格式转换输入到有限元软件ANSYS中,根据实际需求选择材料类型、划分网格、施加力及约束,进而获得所需模型的应力、局部变形结果云图。

2.1 直角机器人静力学分析

直角机器人主要完成对大型舱段的支撑和调姿,应该具有足够的刚度,在设计时要找出部件上的结构缺陷,保证舱段在对接过程中不会发生变形或破坏。

建立直角机器人有限元模型,结构材料选用45钢,其材料属性密度为7.85×106kg/m3,杨氏弹性模量为2.1×1011Pa,泊松比0.28。根据三坐标直角机器人运动形式与功能,对球铰顶端施加Z向最大工作载荷2 000 N的力,直角机器人底部与车体用地脚螺栓固连在一起,故在其底部施加固定约束。载荷与约束的施加如图6所示。

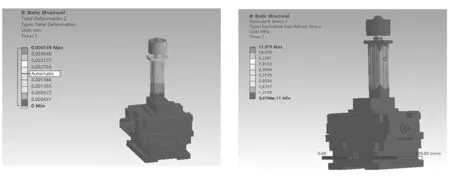

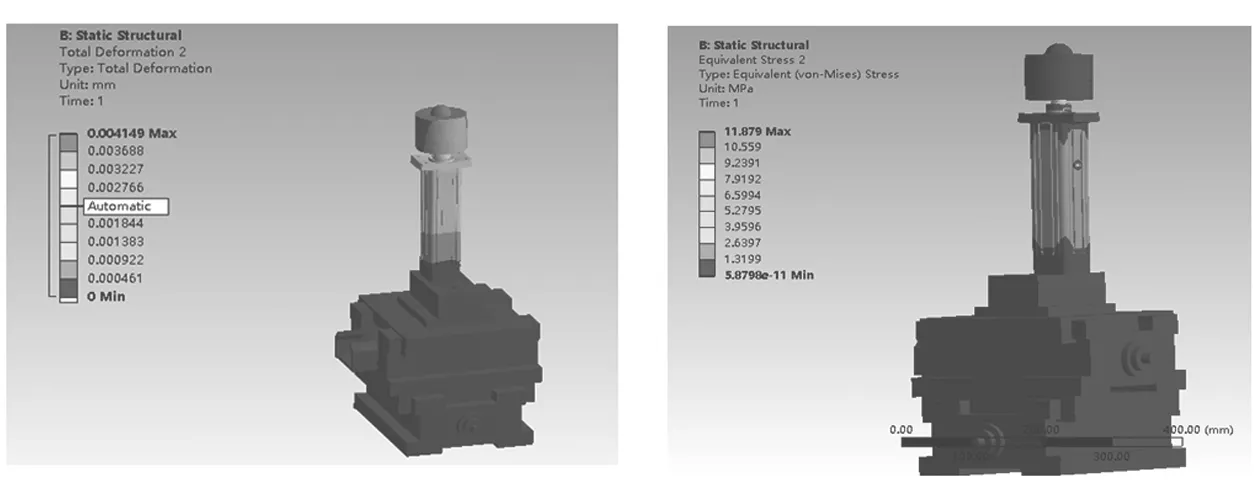

通过有限元分析对直角机器人进行线性矩阵运算求解,得出了模型变形结果云图,如图7所示。

图7 直角机器人变形云图 图8 直角机器人应力云图

由上述分析结果可知:直角机器人自基座底端到顶端变形逐渐增大,最大变形量出现在球铰端与电动缸推杆的连接处为0.004 1 mm。因为直角机器人调姿误差要求不超过0.1 mm,故静力学分析变形结果满足要求,直角机器人刚度满足调姿要求。

直角机器人等效应力结果云图如图8所示。

图5 AGV转运平台 图6 直角机器人载荷与约束

由上述分析结果可知:由整体应力结果云图可以知道直角机器人部件件最大等效应力为11.8 MPa,出现在力传感器与电动缸顶端的连接处。由材料45钢的屈服极限为355 MPa,直角机器人的应力值远远小于材料的极限应力,所以有足够的强度,不存在结构破坏性问题。

2.2 AGV车架有限元分析

车架是AGV的主要结构,电池、控制器、调姿机构都固定在车架上,车架承受调姿机构运动、自身运动所承受的压力,车架的结构参数直接影响着整体装置的运行状态。车架结构不合理会导致极限工况下车架发生变形或断裂,关系到对接平台转运和调姿过程的安全问题[6]。

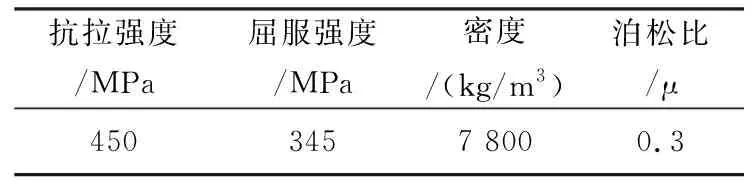

建立AGV车架有限元模型,模型由10个构件组成,划分为10 751个网格,单元厚度为1 mm。车架材料参数,如表1所列。

表1 车架材料参数

根据AGV运行的实际工况,需考虑在满载情况下的应力、应变情况。车架所受载荷主要来源为车架上直角机器人、舱段支撑架及舱段。在车架上平面分布的施加四个2 200 N的压力,约束六个支撑轴的所有自由度。AGV车架载荷约束图如图9所示。

图9 AGV车架载荷与约束

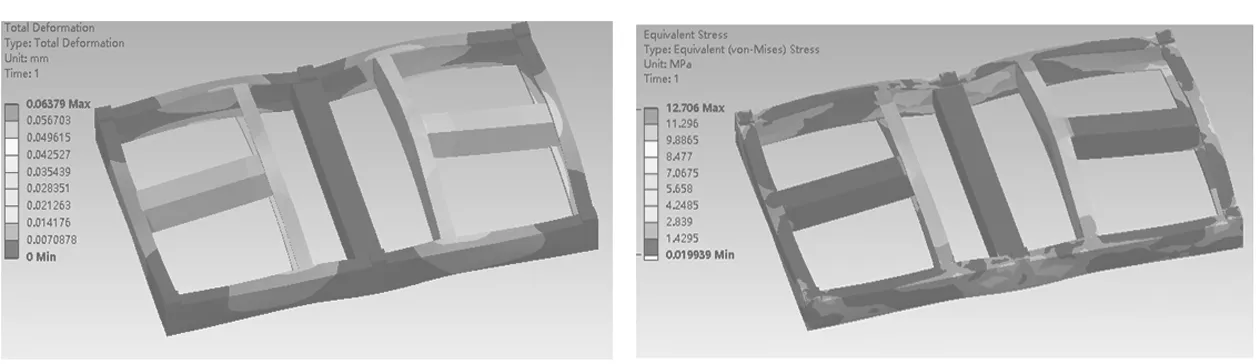

基于有限元分析求解出车架在满载的应力与变形分布,如图10所示。

图10 AGV车架变形与应力云图

分析结果可知车架最大变形量为0.06 mm,主要集中在车架中部的两根横梁上,车架的变形量对舱段调姿精度影响较小。由图所示车架最大应力值为12.7 MPa,应力值小于屈服极限值,不存在结构破坏问题。

3 结 语

文中对舱段自动对接装置进行研究,其中主要包括舱段对接装置的结构设计和对接装置关键部件的静力学分析两部分内容。此次研究成果为大型舱段自动对接装置提供了工艺技术支持,有其重要的应用价值。